直升机桨叶加热组件检测仪设计

石璐璐

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

直升机桨叶加热组件是直升机旋翼防/除冰系统中的重要组成部分,是采用加热元件形式的电加热除冰系统。其在直升机上的应用能够适应直升机的市场需求,满足直升机在结冰气象条件下飞行的使用要求,提高直升机生存能力及安全性能并利于战术性能的发挥[1-2]。目前,直升机桨叶已经开始配备加热组件,但是,对其检测仍处于多点人工检测阶段,其检修能力距离高技术战争条件下快速机务保障的要求还有一定差距。现阶段,国内外关于此方面的研究较少。文献[3]、[4]给出了飞机结冰探测技术及除冰方面的研究,可以为加热组件检测仪的设计提供思路,但是没有给出其设计的具体方法。文献[5]给出了目前常用的加热组件检测方法:使用万用表依次检测每个加热元件的电阻通道,使用绝缘电阻检测仪依次测量相邻加热元件之间、加热组件与前缘包片之间、加热元件与加热组件内表面的每处绝缘。然而,这种方法针对每个通道依次测量,既耗费了大量的时间,又容易发生误操作;同时,其测量数据的精确度不能保证;而且,在实际保障过程中,桨叶加热组件的接口处于高处,操作的难度较大。文献[6]给出了一种防冰系统检测仪的设计,但是这种检测仪只是针对固定翼机的防冰系统的信号器进行检测,具有一定的局限性。

本文针对直升机桨叶加热组件的检测,对检测装置的硬件与软件部分进行设计,提出一种集成式的、高效的加热组件检测系统。首先,介绍加热组件的结构与检测仪的工作原理;其次,提出检测仪的硬件架构;然后,基于Lab Windows/CVI软件开发平台进行软件设计;最后通过检测结果验证本设计的可行性。

1 加热组件结构及检测仪工作原理

1.1 加热组件结构

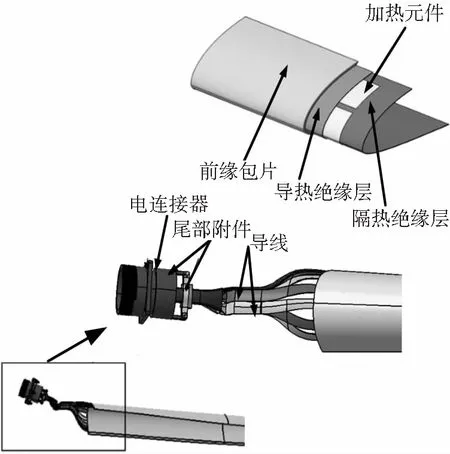

直升机桨叶除冰组件的结构如图1所示[1],由加热元件、绝缘层、前缘包片、温度传感器、导线、电连接器及尾部附件等组成,绝缘层又分为导热绝缘层和隔热绝缘层。

按照文献[1]、[2]给出的直升机桨叶加热组件工作原理,直升机桨叶加热组件是由多个加热元件组成的电加热除冰装置。工作时,温度传感器将获得的温度信号传到控制系统,由控制系统发出加热指令,接通电源,通过加热元件对桨叶进行加热,实现桨叶除冰。为了实现良好的加热效果,加热元件、与外界环境隔离的隔热绝缘层、与桨叶叶身结构隔离的导热绝缘层必须很好地粘接在一起,并保证导热绝缘层上的电阻和隔热绝缘层上的绝缘电阻处于正常状态。

由此可见,检测仪最主要的功能即是实现对电阻和绝缘电阻的精准测量。为了保证对直升机桨叶加热组件的检测精度,检测仪应满足以下技术要求:

1)具备若干个电阻检测通道,能够检测加热组件中各组加热元件的电阻值,测量误差≤2%;

2)具备若干个绝缘电阻检测通道,能够检测加热组件中各加热元件与前缘包铁的电阻值,测量误差≤2%,检测电压为500V DC。

图1 直升机桨叶加热组件结构

此外,为了使检测仪的使用更加方便,功能更加符合实际需求,检测仪应同时满足以下要求:

1)数字显示测量结果,若结果超出误差范围,则报警提醒;

2)能够按既定程序进行自动巡检或者手动检测;

3)可自动生成检测报告,历史存储的检测报告可随时读取;

4)人机界面友好、简洁。

1.2 检测仪工作原理

为了满足上述要求,并解决文献[5]提出的检测方法所带来的实际问题,本文首先进行检测仪工作原理的设计。

根据加热组件的结构可知,检测仪的检测功能有两个:电阻的检测和绝缘电阻的检测。为了使两种模式互不干扰,同时使每个模式内部检测数据可靠,本设计为每个待检测数据设立单独通道,通过单片机控制继电器的通断来实现每个通道数据的传递。其他的附加功能则直接通过软件编程来实现。

电阻检测的原理是:通过电阻检测模块中的恒流源电路给桨叶加热组件中的加热元件提供一个恒定的小电流,由差分放大电路对加热元件两端的电压信号进行放大后送入A/D转换电路。FPGA(现场可编程门阵列)完成A/D转换电路的控制及低压继电器阵列的切换,实现加热元件的电阻值采集,最后由单片机读取FPGA中的数据,通过RS232总线发送给检测软件进行处理并显示。其原理框图见图2。

图2 电阻检测模块原理图

绝缘电阻检测采用市场上采购的程控绝缘电阻检测仪进行,通过FPGA控制高压继电器阵列切换,实现绝缘电阻检测,检测软件通过USB接口读取绝缘电阻检测仪测得的绝缘电阻值,将数值进行处理后,显示在软件界面上。其原理框图见图3。

图3 绝缘电阻检测模块原理图

2 检测仪硬件设计

根据工作原理分析,可进行检测仪的设计,其设计分为硬件设计和软件设计两个部分。检测仪的硬件设计既要满足功能需求,又要在一定范围内满足性能指标要求,因此,在考虑设计需求时,需要在保证设计指标的前提下,同时也保证稳定性。在设计硬件时,要保证性能则应尽量全部用硬件实现;而从降低成本的角度来讲,则应尽量使用软件完成。所以要在两者之间做出平衡。经过综合考虑,本文选择全部用硬件来实现检测仪的主要功能,软件则仅仅用来通过设计软件程序和界面来实现对硬件的控制,通过输入输出设备下达操作指令,软件程序读取指令控制硬件完成任务。

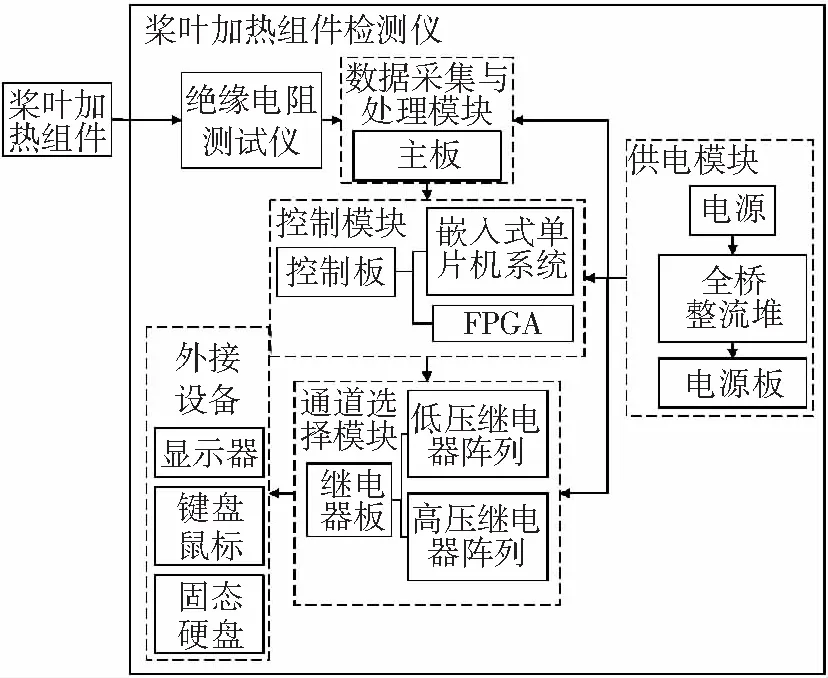

通过对检测仪主要功能进行分析,可以对检测仪的硬件部分进行设计。考虑到现场保障的便捷性与检测通道的选择,本文采用工控机的模式来实现检测仪的各项功能。检测仪硬件部分如图4所示,主要由全桥整流堆、电源板、控制板、继电器板、主板、绝缘电阻测试仪等组成。各部分实现的主要功能如下:

图4 检测仪硬件架构

1)全桥整流堆

在检测仪的设计中,全桥整流堆的作用主要是防止直流电源反接造成检测仪的损坏。因此,检测仪接入的28V直流电必须先经过全桥整流堆的处理,才能成为有效电源,输入电源板中。

2)电源板

电源板是将全桥整流堆输入的电源转换成控制板、主板等所需的3.3V、5V、12V直流电源,为检测仪提供稳定的电压。

3)控制板

控制板接收到主板发送的控制信号后,利用单片机和FPGA控制继电器板上继电器阵列的通断,从而控制检测通道的选择。其核心是起控制作用的单片机和FPGA。

4)继电器板

继电器板由低压继电器阵列与高压继电器阵列集成组成。在检测仪中,继电器板起着自动调节、安全保护、转换电路等作用;同时还直接控制检测通道的通断,也使通道之间产生隔离,防止出现干扰影响测量结果。

5)主板

主板的主要作用是记录绝缘电阻测试仪采集到的电阻值/绝缘电阻值数据,同时对控制板发出控制信号。

6)绝缘电阻测试仪

绝缘电阻测试仪用来采集加热组件的电阻值/绝缘电阻值数据,并把它传递给主板。

3 检测仪软件设计

检测仪是通过软件对各个部分的检测过程进行控制的,并通过软件进行人机交互操作。考虑到工作效率与实际工况,本文通过Lab Windows/CVI软件开发平台进行软件设计[7-9],可对相应的加热组件进行电阻值或绝缘电阻值测试。

在软件设计方面,参考当今软件的先进设计思想,采用“自顶向下 逐层分解”的方式,软件设计成模块化结构,并将参数和代码分离,提高了检测仪软件的可维护性和可扩展性。

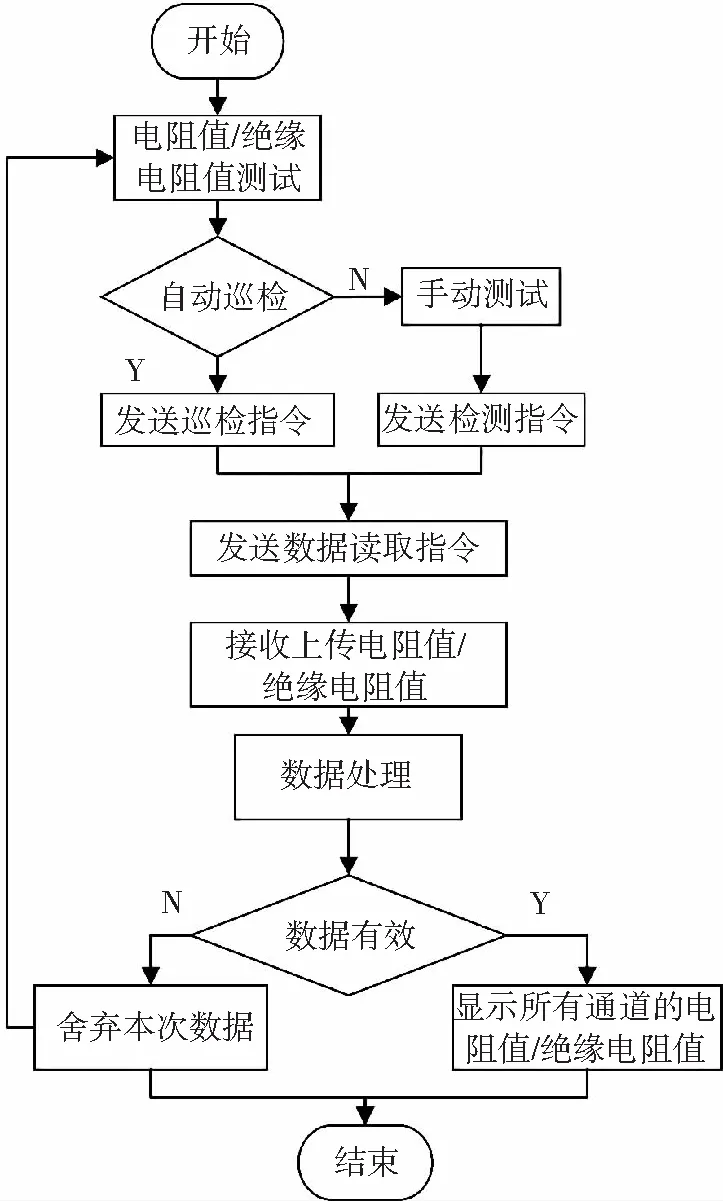

检测仪软件工作流程如下:在开机后,首先由主程序对器件进行初始化,测试软件检测到相应触发事件发生时,执行对应的事件,当自动巡检事件被触发时,测试软件向下位机依次发送开通相应检测通道的指令,并接收上传的电阻值/绝缘电阻值,处理后进行数字显示。当相应通道手动测试事件被触发时,测试软件向下位机发送开通该检测通道的指令,并接收上传的电阻值/绝缘电阻值,处理后进行数字显示。

检测仪软件框图如图5所示。

图5 检测仪软件框图

根据检测仪功能要求,检测仪应包含主桨叶检测面板、尾桨叶检测面板、计量面板三个界面。主桨叶检测面板、尾桨叶检测面板具有电阻和绝缘电阻的自动巡检功能和手动检测功能;计量面板完成电阻和绝缘电阻的计量功能。除了检测按钮,主、尾桨叶检测面板上还有温度选择控件,根据环境温度选择参数选项,用来为绝缘电阻检测的故障判断选择合适的判据。测试完成后,测试数据会显示在相应通道的显示框内,数据正常时显示绿色,若该通道发生故障,则数据显示为红色。每个面板的右上方的都有“数据存储”控件,用来自动生成测试报告并存储于相应位置。

4 设计实例

为了进一步验证本文设计的可行性,根据本文的设计过程进行检测仪的设计,并进行具体测试验证。

硬件设计中,根据需求选用瑞帆RG3502便携式计算机、JRW-110MA和JRC-023M两种继电器、研华PCM9389宽温嵌入式主板、U1461A绝缘电阻测试仪、朝阳电源4NIC-K233电源模块,实现其主要功能。

软件设计中,选用Lab Windows/CVI提供的timer定时器控件。timer定时器能够按照设置的时间间隔完成连续的数据采集,同时在数据采集的应用中,线程池结合timer定时器的方法能使CPU处理数据采集工作的效率得到提高。

使用通过上述方法设计出的检测仪,对某型直升机桨叶加热组件的电阻及绝缘电阻进行检测,结果表明,上述测试结果皆在维护规程的范围内,满足各部件性能测试及测量精度要求,证明本文的设计方法可行。

5 结论

1) 本文针对桨叶加热组件地面保障时发现的各种问题,设计了一种集成式的桨叶加热组件检测仪,大大降低了操作难度,简化了操作流程,提高了检测的效率,解决了人工检测时过程繁琐、效率低下、容易漏检等问题,具有很强的实用性。

2) 基于本文提到的设计方法,在下一步工作中,可以不断优化软件设计,集成更多的检测功能,并提高检测仪的人机交互与智能化水平。

(3) 本文检测仪的设计方法可作为直升机其他保障检测设备设计工作的参考。