基于六西格玛设计的直升机鱼叉液压系统改进优化设计

谭 伦,李艳艳

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

六西格玛是一套系统的、集成的业务改进方法体系,是旨在持续改进组织业务流程,实现顾客满意的管理方法,通过系统地、集成地采用业务改进流程,实现无缺陷的六西格玛设计(Design for Six Sigma, DFSS)[1-2]。

直升机着舰装置是供直升机快速安全着舰并系留在飞行甲板上的装置,主要有两种形式:拉降式和鱼叉格栅式。拉降式着舰装置:直升机准备着舰时,机上放出主探管,从中用引索将舰上的拉降索引入直升机内并卡定后,舰上拉降绞车收紧拉降索拉直升机下落;鱼叉格栅式着舰装置:由设在直升机底部的鱼叉锁紧机构和舰艇飞行甲板上的一个直径约2.5m的格栅构成,直升机通过鱼叉装置着舰并快速系留。由于鱼叉格栅式具有重量轻、体积小、安装方便和易于维护等特点,目前小型直升机在舰船上的着舰装置普遍采用鱼叉格栅式。本文主要应用六西格玛方法对直升机鱼叉液压系统进行改进设计。

根据用户使用情况,直升机鱼叉液压系统存在附件拆装不便、维护性较差、可靠性低、重量大等问题,因此借综合改进型号的研发机会,对直升机鱼叉液压系统进行改进优化设计,采用六西格玛设计(design for six sigma,DFSS)中的科学逻辑,开展精细化设计,减小重量,并提高产品的维护性和可靠性。

1 六西格玛改进优化

六西格玛设计一般以项目的形式开展,并遵循一定的流程,最常见的流程是:I(识别)C(概念)D(设计)O(优化)V(验证)[3]。

1.1 识别阶段

识别阶段通过对客户识别,需求识别,对顾客需求进行整理并亲和,得到了6类顾客需求(表1),确定了本次改进设计目标:重量和可靠性。

表1顾客需求

通过QFDⅠ(Quality Function Depioyment 质量功能展开)(图1)打分,得到6个重要技术要求:鱼叉液压系统压力、鱼叉液压系统流量、工作压力上限、重量、MTBF、强度。

通过鱼叉液压系统设计质量表(表2),并结合QFDⅠ的打分结果,确定了重点改进指标,确定了本项目的工作目标。

表2 设计质量表

图1 QFDⅠ

1.2 概念阶段

概念阶段首先对鱼叉液压系统的功能实现和主要构件进行梳理(图2),清理它们之间的映射关系。

通过对鱼叉液压系统系统边界的分析(图3),明确鱼叉液压系统的输入和输出及内外部交联关系。

通过多功能团队头脑风暴及技术检索,得到了对鱼叉液压系统减重的三种方法:集成化技术、新型材料的应用、高压系统的应用,并分析了各自的优缺点,得出了采用集成化技术对鱼叉液压系统进行减重的措施。利用PUGH矩阵(表3),筛选得到鱼叉附件板上附件集成的减重方案。

1.3 设计阶段

设计阶段首先对目前的鱼叉液压系统进行结构梳理和重量梳理(表4)。

通过概念阶段确定的鱼叉附件板集成减重方案,鱼叉附件板组件结构如图4所示,鱼叉附件板集成为鱼叉组合阀。

图2 功能架构图

图3 系统边界图

表4 结构重量梳理

通过QFDⅢ(图5),鱼叉组合阀中的传感器、减压阀、电磁阀Ⅰ、电磁阀Ⅱ及蓄压器为重要的零组件。通过QFDⅢ-1,额定压力、耐压压力、额定流量是必须重点控制的参数,重量、MTBF是设计改进的重要参数。

如图6所示,对设计要求分解至成品厂家,其中QFD III-1识别出的重要设计要求通过技术指标论证—设计输入可达性分析—机载产品协议书的形式确认。

图5 QFDⅢ

图6 设计要求分解传递

图7所示为鱼叉附件板组件与鱼叉组合阀的对比,其中鱼叉附件板组件重量为10.724 Kg,集成后的鱼叉组合阀设计重量为7.4 Kg,鱼叉组合阀较原鱼叉附件板组件设计减重3.324Kg。

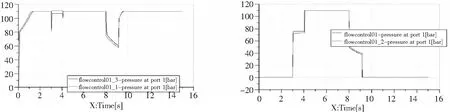

对鱼叉附件板组件与鱼叉组合阀分别进行建模仿真,通过结果对比可以看出,集成之后的鱼叉组合阀的压力流量较之前基本一致,能够满足鱼叉收放功能要求(图8-图10)。

图7 鱼叉附件板组件与鱼叉组合阀

图8 方案模型对比

图9 方案压力性能对比

图10 方案流量性能对比

通过对鱼叉组合阀做可靠性预计分配,满足系统MTBF要求,并对鱼叉组合阀进行硬件FMECA,确认合理有效的纠正措施并落实到产品设计中,对产品维修和保障工作提供相应的依据。

通过QFDⅢ(图11)可见,结构尺寸、结构强度是附件板设计改进的重要结构要求。通过QFDⅣ可得:总长度、总宽度、厚度是附件板设计改进的重要参数。

如图12所示,新鱼叉附件板与原鱼叉附件板相比,保持总长度不变,总宽度由440mm减小到250mm,厚度由1.5mm减小到1.2mm,材料为 2A12 保持不变,局部增加加强槽。原鱼叉附件板重量为0.88 Kg,新鱼叉附件板设计重量为0.38 Kg,新鱼叉附件板较原鱼叉附件板设计减重0.5Kg。

如图13所示,集成后的新鱼叉组合阀组件比原鱼叉附件板组件共计设计减重3.824Kg。

图11 QFDⅢ

图12 原鱼叉附件板与新鱼叉附件板

图13 鱼叉附件板组件与鱼叉组合阀组件

为了在设计阶段就充分考虑制造、装配、成本等的约束和困难,提高产品的可制造性、可装配性,把制造、装配、成本等要素的有关知识和标准整理成具体的设计准则,用设计准则指导产品设计,对设计要素进行分析、优化和评价,以确定合适的材料、公差要求和工艺方案,对鱼叉组合阀和附件板进行DFMA(Design for Manufacture and Assembly),见表5、表6,鱼叉组合阀DFMA一共列出了24项,主要涉及零组件装配检查12项,检验核查3项,材料和加工工艺检查7项,防错设计检查2项。附件板DFMA一共列出了17项,主要涉及零组件装配检查6项,检验核查3项,材料和加工工艺检查5项,防错设计检查2项。

表5 DFMA-鱼叉组合阀

1.4 优化阶段

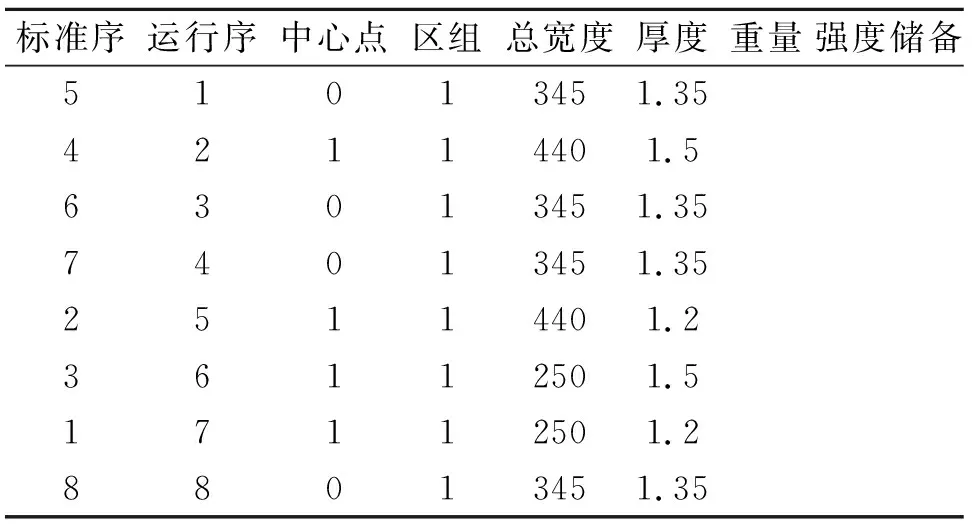

优化阶段采用部分因子试验,确定响应变量Y1附件板重量、Y2附件板强度储备系数,自变量X1总宽度,2水平,X2厚度,2水平,通过DOE分析,用MINITAB软件自动生成标准顺序进行因子试验计划表(表7),取X1、 X1低水平,达到最大减重,并检验Y2是否满足要求。

如图14,由计算工况得最大应力为330MPa(工况1),最大变形13.7mm(工况4),满足设计要求,优化结果:X1:总宽度250mm,X2:厚度1.2mm。

表7 因子试验计划表

图14 鱼叉组合阀组件计算结果

1.5 验证阶段

验证阶段通过鱼叉组合阀功能、性能试验及环境性试验,鱼叉液压系统试验以及直升机机上试验,鱼叉组合阀集成方案满足设计要求,鱼叉收放试验结果如表8所示。

2 总结

项目目标达成情况:

表8 鱼叉收放试验结果

1) 重量减少4.35Kg;

2) 可靠性满足要求。

本项目成功优化了直升机鱼叉液压系统,同时满足了可靠性与性能指标。DFSS方法改变了以往设计人员单靠个人经验的惯性设计思维,使之转变为思考型的团队专业设计思维。DFSS从I、C、D、O阶段一直到项目的验证阶段,都规定了需要思考并需定性和定量表达的内容。DFSS过程中,通过一系列工具和方法,量化各阶段的参数的重要性,然后对重要参数进一步优化和验证。