某型综合试验直升机旋翼试飞测试系统设计

虞汉文 ,朱洪兴 ,顾文标 ,段 刚

(1.中国直升机设计研究所,江西 景德镇 333001; 2.北京世纪兴元科技发展有限公司,北京 100098)

0 引言

某型综合试验直升机是基于国内成熟型号的一种研究性试飞专用直升机,主要承担我国直升机设计技术验证、新设备和新构型演示验证等任务,覆盖旋翼载荷、噪声、飞行特性,动力学、航电、飞控等多专业设计技术的验证需求。

研究性飞行试验验证的技术相对前沿,存在诸多不确定性,试飞风险大,需要配合大量的试飞测试,以获得规律性的飞行数据,支撑设计方案的验证和优化,同时为飞行试验的风险控制提供支撑。

试飞测试通常涉及到飞行性能、品质、飞行控制、总线等常规参数以及视频信号、振动、载荷、旋翼噪声等直升机特色参数,特别是旋翼系统,具有高离心场、高采样率、多参数、多任务状态的测试特性。旋翼系统通过旋转为直升机提供升力和飞行姿态的变化,其使用环境复杂,需要适应-40~55℃之间的极端温度变化以及0~10000m的飞行高度范围,其试飞测试一直是直升机测试的核心领域,测试系统随旋翼系统一起耐受复杂、恶劣的飞行环境,须在电磁干扰、高低温环境以及一定振动、加速度和冲击的环境中去精确获取被测对象的飞行数据,因此测试系统在测试技术和系统设计方面存在较多的技术难题。

某型综合试验直升机旋翼测试容量要求不小于200个通道,采样率最高200kHz,

性能、品质等缓变量测试误差小于1%,载荷、振动等动态量测试误差小于3%。按设计使用指标的要求,在参照相关测试国军标具体规定的基础上,开展了相关测试技术的研究和设计。考虑到综合试验直升机研究性试飞的特性,设计还兼顾未来直升机设计新技术发展对测试不断扩展的要求,最终测试系统通过了装机飞行试验验证。

1 测试系统设计思路

综合试验直升机为典型的单旋翼带尾桨构型,旋翼由星型柔性桨毂、3片桨叶等组成,尾桨为2片桨叶跷跷板结构,旋翼系统紧凑,转速高。测试参数主要包括桨叶、桨毂、变距拉杆、旋翼轴等部件的载荷、应变、方位角等以及速度、高度、操纵、GPS等飞行参数,总测试参数在200个以内。

测试系统需要安装在旋翼轴上,随旋翼同步转动。系统中的采集单元采集旋翼试飞信号,由编码单元编码形成数据包,通过数据传输单元传输到机身采集系统中。

旋翼试飞测试系统设计流程:

1)根据旋翼转速以及结构特点选择测试信号采集、传输方式,其中旋翼采用无线遥测传输方式,尾桨采用光信号传输方式;

2)无线遥测方式基于COFDM技术将信号发射,通过机上的遥测接收机接收旋翼测试信号,解调后将数据编码进主机箱记录;

3)光信号传输采用电磁感应供电,通过光电转换器、光纤将信号导向接收机,接收机负责光信号还原,输入主机箱记录;

4)测试系统装机试验和试飞,验证设计。

2 测试技术研究

2.1 旋翼信号测试技术

旋翼信号的测试通常采用下面两种方法[1]:

1)采用集流环的方式将旋转件上的信号传输至机身记录设备,这种方式成本较低,但适用线速度<20m/s的低转速测量,当线速度较高时集流环的转子和定子之间高速摩擦,导致噪声信号偏大,影响测试精度,而且使用寿命不长。

2)采集记录设备直接安装在旋翼桨毂上,采用电池供电,集信号调理、采集、编码、发射于一体。飞行试验时随旋翼一起旋转,由于传输链路短,测试精度和采样速率能够得到保证,但系统复杂,限制了供电电池的容积,无法适应长时间的试飞需求,且不具备信号遥测发射功能,无法满足风险系数较高的研究性试飞对地面安全监控的要求。

由于采用星型柔性桨毂构型,自动倾斜器与桨毂之间的间隙较小,没有充分空间安装传统的集流环。而作为综合试验直升机,主要承担技术研究性试飞和演示验证任务,具有一定风险性,需实时安全监控,采集记录集成式系统也不适合,因此,采用无线遥测传输方式的信号传输是唯一可行的测试技术,即信号采集系统安装在主桨毂上,将信号处理编码,经遥测发射,接收记录。

设计采用COFDM(编码正交频分复用调制技术)调制技术和无线发送接收技术。COFDM是目前先进的多载波数字调制技术,可以根据旋转遥测中的无线电特征,优化信道编码和无线电频率(低频200MHz、长波长),机身采用双天线接收,实现旋转无线的长时间、高可靠性传输。

设计时利用低频、长波长电磁波的高绕射能力,确保信号不受旋翼轴等部件的遮挡;通过增长码元的传输时间以减少多径干扰问题;采用载波群调制技术(3000多载波同时调整)满足高码速率信号传输的需求。

采集器采用大容量锂电池组供电,也可在28V机载电源下直接工作,提供专用快速充电装置,便于外场充电和测试系统的检测。

2.2 尾桨信号测试技术

尾桨测量系统安装在尾桨轴上,随尾轴高速旋转。系统须满足体积小、重量轻、动平衡好、安全可靠等要求,同时具备多路载荷、应变等信号的测试能力[3]。

由于尾桨转速高,采用遥测无线传输方式消除电磁波和多径反射干扰的代价较高,因此设计时选用空心感应线圈供电(非接触供电)和光信号传输等技术。感应线圈供电不同于传统的通过导体接触供电的供电方式,是利用变化的磁场使闭合回路产生感应电流。而光信号传输则以光信号形态在发送方和接收方之间进行传输,信号传输具有抗干扰能力强、无电磁辐射、保密性高等优点。

2.2.1 尾桨遥测电磁感应供电

非接触供电采用感应电磁耦合关系向负载供电,即利用变化的磁场能产生电场,使其中的闭合回路产生感应电流,受环境影响较小,但供电效率较低,电压波动大,高次谐波的电磁辐射强。

将感应供电电源的功率加大10倍以上,可以有效解决供电效率较低的问题;增加8~40V宽范围稳压电路,降低感应供电转子接收电压的波动幅度;优化定子线圈、转子线圈、电源参数、位置和间距等设计,保证系统各种情况下的稳定;正弦波电压、电流供电,可以减少高次谐波的电磁辐射,降低空心感应供电对空间电磁辐射的强度。

2.2.2 尾桨遥测光信号传输

光信号传输是在发送端和接收端间以光的形态进行传输的技术。光转换器把电信号转换为光信号,变换成的光信号由光纤传输导向接收设备(光接收机)接收,光接收机把从光纤中获取的光信号还原成电信号。

光信号传输拥有极宽的频带范围,以GB位作为度量。由于光纤中传输的是光束,光束不会受外界电磁干扰影响,本身不会向外辐射信号,保密性强。光纤也是至今为止传输速度最快的传输介质,能轻松达到1000Mbps。光传输采用的是数字传输,保真度高,不存在非线性失真,而且安装方便。

光信号传输需要足够的信号传输带宽来解决光信号的连续传输,感应电源对光接收电路的干扰、与光接收相对应的位同步器开发等均是重点需要解决的技术。

3 直升机旋翼测试系统设计

3.1 旋翼测试系统

旋翼测试系统由采集机箱、锂电池主/从模块以及遥测发射、接收机组成[2]。

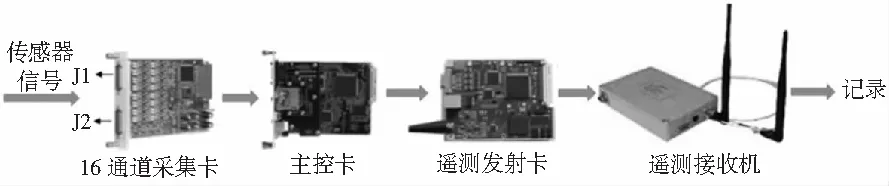

采集机箱集成数据采集和无线数据发射两大功能,采用标准多槽机箱,内含一块主控制卡、六块多功能采集卡共96个测试通道、一个遥测发射机(插卡)、一个DC11~36V供电接口和一个iNET接口。系统组成见图1。

图1 旋翼测试系统组成

对称分布在机箱两侧的锂电池主/从模块负责系统的供电,保证正常情况下系统连续工作时间不小于8h。锂电池组和机箱安装到圆盘上,最后固定在旋翼轴支架上,系统合计重7.5kg。

遥测发射天线通过射频线安装在主桨变距拉杆上,遥测接收机负责无线数据的接收,其接收天线安装在机舱外的天线座上,遥测接收机通过电缆与机舱主采集器连接。

系统工作时,采集卡将采集到的旋翼信号传输到主控卡,主控卡将数据编码处理,输出到发射卡,发射机采用COFDM调制的无线传输方式,将码流发射,接收机天线接收后,由机舱主采集器采集数据并合并码流记录。

采用三维有限元模型进行强度分析,极限工作状态下,测试系统内最大等效应力为5.716MPa,远小于系统的材料强度极限290MPa,系统不存在强度问题。

模态分析得出测试系统的一阶频率为297.4Hz,二阶频率457.85Hz,三阶频率517.98Hz,与旋翼系统工作频率相差较大,不存在共振的可能。

系统技术指标:测量通道为96个,采样率1024Hz/通道,测试精度±0.5%FSR。

3.2 尾桨测试系统

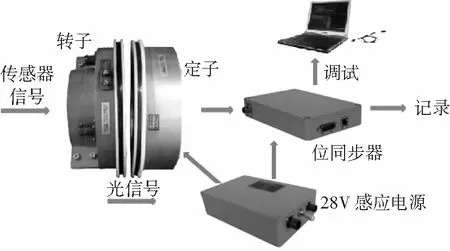

尾桨测试系统安装在尾轴上,由尾桨遥测旋转组件(转子/定子组件)、位同步器、感应电源、坚固型控制器、尾桨数据采集/转换软件组成,见图2。

遥测转子采用两个半圆环式结构,通过销钉定位后用螺栓锁紧固定在尾轴上。定子同样采用两个半圆环式结构,通过螺栓组锁紧在减速器的伸出套上。

遥测转子与定子不接触。转子上安装数据采集模块(功放、模拟低通滤波、A/D转换卡、FIR滤波器、取样及PCM编码模块、光发射组件、感应受电模块等),采集到的信号经编码后调制到发射光上,定子上的接收单元接收调制后光信号,接收单元以B-Φ码格式传输数据到位同步器,位同步器将接收到的数据传输至数据接收计算机(调试用)或传输至机身主采集器(试验用)。

图2 尾桨载荷测试系统组成

遥测转子/定子组件采用感应供电,感应电源输出交流电压给定子上的感应送电模块,经感应线圈耦合输电给转子上的感应受电模块,感应受电模块向数据采集模块供电。

感应供电频率点会产生辐射,通过调节感应供电频率来避开对直升机机上电子设备的干扰。感应电源在设计上提供了面板以显示工作频率,并通过面板按钮来调节工作频率,感应供电波形接近于正弦波。

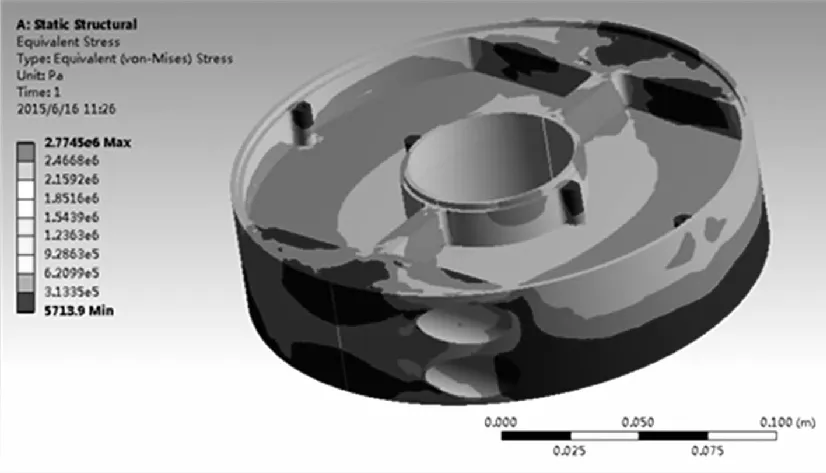

综合试验直升机尾轴的旋转速度为2100rpm,采用有限元分析,得出测试系统极限工作状态下,转子内的最大等效应力为2.7745MPa,远小于转子的材料强度极限290MPa,满足强度要求(应力云图见图3)。

模态分析得出系统的一阶频率2731.3Hz、二阶频率2834.8Hz、三阶频率2943.1Hz。尾桨工作频率为35Hz,因此测试系统与尾桨不存在动力学耦合问题。

图3 转子组件应力分析云图

测试系统装机前在精密动平衡机上进行动平衡调试,并在2100rpm转速和4000rmp转速下各运转30min,停机后检查转子螺钉、配合面等无松动,上电检查系统工作正常。

系统技术指标:测量通道:32通道,采样率2048Hz或4096Hz/通道,测量精度±0.5%FSR。

4 试验验证

4.1 地面试验

测试系统装机前在特殊环境中考核了抗电磁干扰和振动特性,检查了高低温适应等能力,装机后与直升机进行联调测试,旋翼系统进行无线链路调试、遥测接收机与机身主采集器通讯调试;尾桨系统进行感应电源调试、遥测数据检测、与主采集器的联调;检查了机上电磁兼容性。地面试验表明,测试系统满足国军标、设计指标和机上使用的要求。

4.2 飞行试验

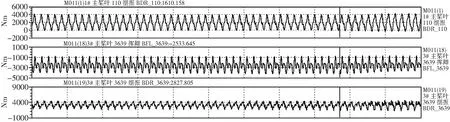

测试系统装试验机飞行考核19.5h/13架次,包括悬停、爬升、平飞、巡航、下降、拉平等飞行,同步采集了机上载荷、振动、电压模拟量、开关量、RS422总线和Arinc429总线等信号,典型测试信号曲线见图4。

图4 旋翼桨叶典型测点载荷

采集信号经过机载主采集器CPU板卡编码为两路码流:一路供机载记录子系统进行记录,记录的信号经数据处理检判,结果正确;另外一路传输给机载遥测发射子系统向地面遥测安全监控站发射,地面实时监控飞行测试数据无异常。

整个试飞过程中测试系统工作可靠,维护方便,满足试验机对载荷、振动、总线等信号测试和飞行安全监控的需求。

5 结论

1)根据旋转测试对象的结构形式、尺寸及工作转速等特性设计的测试系统,满足综合试验直升机研究性试飞对旋翼系统测试的要求,适用性强。

2) 编码正交频分复用调制技术相比传统的集流环等信号传输技术,测试信号传输的可靠性、效能和信号的质量优势明显,系统使用寿命也大幅提高。

3) 空心感应线圈供电和光信号传输等技术使得系统的小型化成为可能,测试信号可加密传输,且不易受干扰,解决了高速旋转动部件高精度实时测量的需求。