基于ANSYS的某型直升机设备架断裂故障分析

于 翔

(中国人民解放军61267部队,北京 101104))

0 引言

随着直升机任务的变化和作战功能的提升,越来越多精密的航空机载设备被加装到直升机平台,有些机械疲劳、损伤必须及早预防和发现。这些设备在直升机平台上工作的稳定性和可靠性影响着设备效能的发挥,承载设备的平台的稳定性直接影响着飞行的安全[1]。

1 故障现象

在某次飞行后检查中,特设人员发现行李舱设备架底部有裂痕,约3cm(如图1)。从断裂的情况初步分析可能为疲劳引起的,故障产生的原因可能有:①支撑杆本身的质量问题,因为材料的原因导致强度不够或者该处加工的原因导致应力集中;②该设备架振动过载引起支撑杆疲劳断裂。

2 故障仿真计算及分析

2.1 几何模型建立

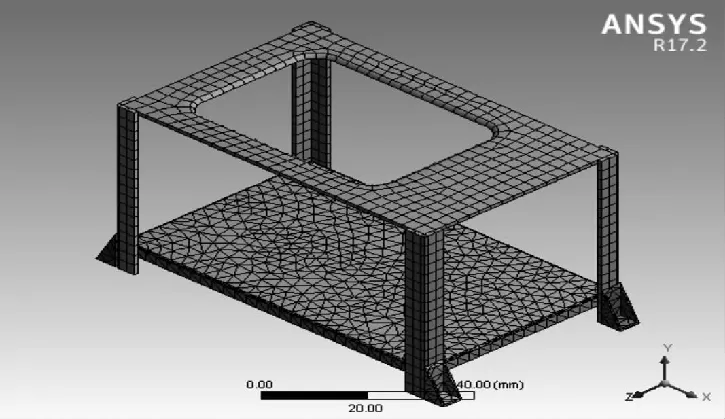

该设备架上搭载有三台机载设备。其中一台固定在设备架上层,重量为1.5kg;两台固定在设备架下层,总重量为3kg。该设备架主要由设备安装面板、支撑架、底座构成,底座与行李舱地板通过六角螺栓固连。设备架整体采用薄壁式框架结构,载荷集中的区域采取局部加厚处理。为便于分析,利用soildworks软件建立模型(如图2)。

图1 设备架断裂图

图2 建立模型

2.2 物理属性及材料设置

为便于进行受力分析,在不影响受力特性的前提下,在分析时将设备架上搭载的机载设备简化为外部载荷,作用于设备架面板表面。该设备架各部分均由硬铝合金构成,密度为2770kg/m3,弹性模量为7.1×1010Pa,泊松比为0.33。

2.3 模型约束条件设置

由于该型设备架底座通过四个螺栓与行李舱地板相连,故模型边界约束端自由度均设置为0。

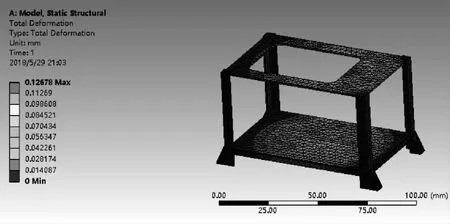

2.4 网格划分

根据实际情况,以3mm为标准划分网格,共计划分13936个节点,4834个单元(如图3)。

图3 网格划分

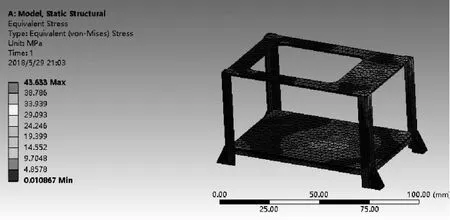

2.5 静力学分析

将模型参数引入ANSYS软件进行分析,首先进行静力学分析,得到形变分布云图(如图4),应力云图(如图5)。分析应力云图可得出,较大应力出现在设备架上、下表面。在静力作用下,设备架支撑杆应力水平较低,该断裂现象应为非静强度破坏,应是疲劳破坏引起的。同时也可发现设备架支撑杆处,断裂位置应力水平相比其他位置较高。故而应对该设备架进行模态分析,研究直升机机体振动对支撑杆的影响。

图4 形变云图

图5 应力云图

2.6 振动模态分析

振动模态是弹性结构固有的整体特性[2]。通过模态分析方法了解结构物在某一易受影响的频率范围内的各阶主要模态的特性,就可以分析判断结构在此频段内由于外部或内部各种振源作用而产生的实际振动响应。在结构动态设计及设备故障诊断时经常使用模态分析方法[3]。

具体分析过程:将结构物在静止状态下进行人为激振,通过测量激振力与响应并进行双通道快速傅里叶变换(FFT)分析,得到任意两点之间的机械导纳函数(传递函数)。通过对试验导纳函数的曲线拟合,识别出结构物的模态参数,从而建立起结构物的模态模型[4]。根据模态叠加原理,在已知各种载荷时间历程的情况下,就可以预言结构物的实际振动的响应历程或响应谱[5]。

其动力学方程为:

(1)

该结构的振动为简谐振动,位移为正弦函数:

x=xsinωt

(2)

代入运动方程可得:

([K]-ω2[M]){x}={0}

(3)

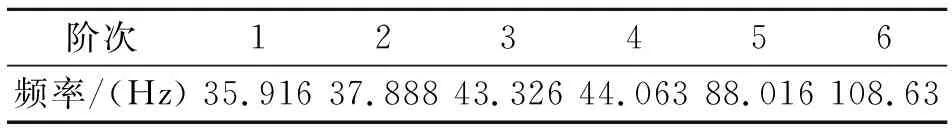

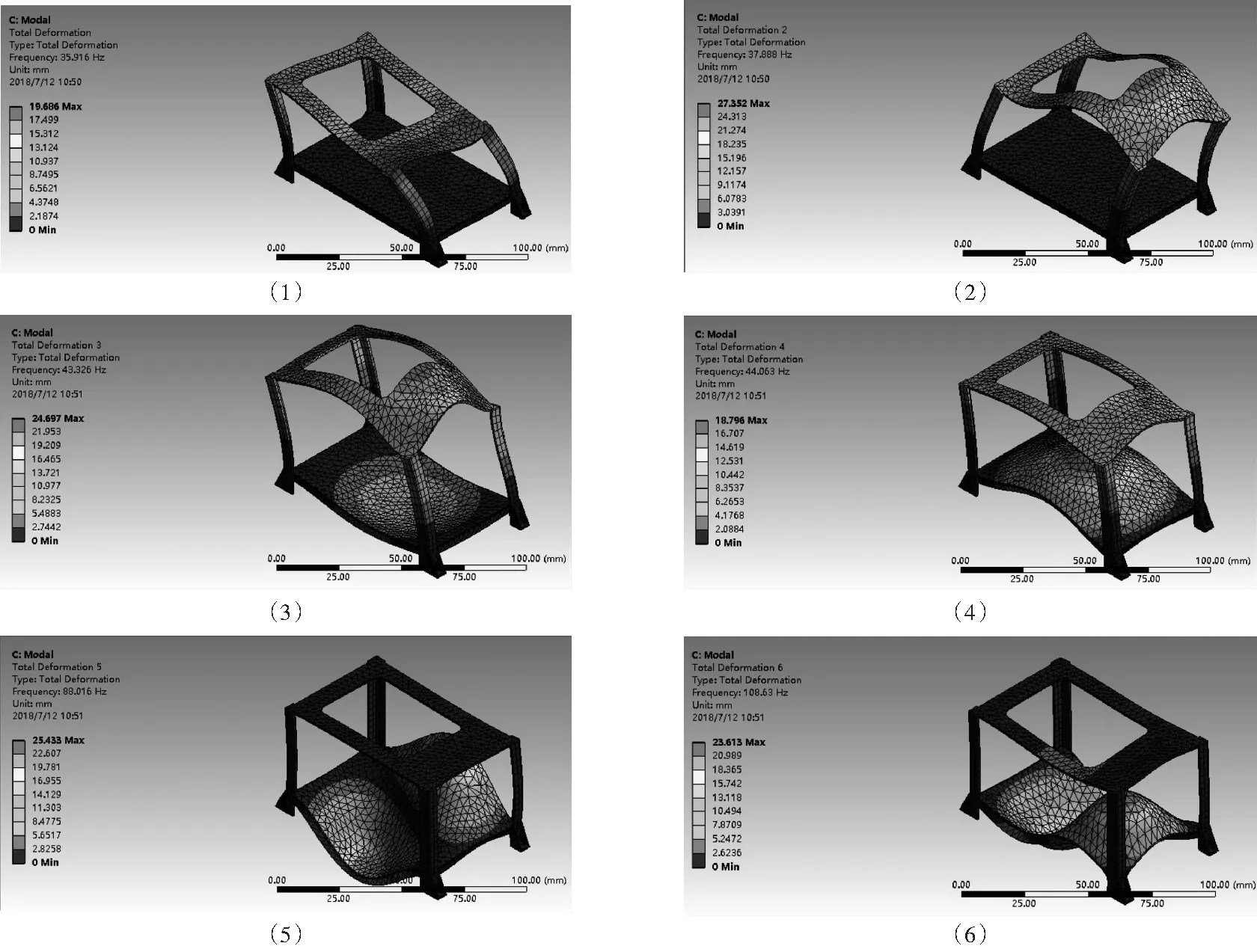

将边界条件及约束加入,得到6阶模态分析结果(如表1)。为便于观察变形情况,采用True Scale模式查看对应形变云图(如图6)。

表1 固有模态频率

图6 各阶振型

结合GJB 779-1989 《机载电子设备机箱和安装架通用规范振动试验规定》第5.4规定及GJB 150.16-86《军用装备实验室环境试验方法》第2.3.6条对直升机振动要求的规定,可知该型直升机的主要激励频率应为5Hz~55Hz[6]。

由模态分析结果可知,1-3阶为设备架上表面及支撑杆的振动与扭动,4阶为设备架上、下表面与支撑杆振动,5-6阶为下表面的振动。由图表可知,当直升机机体产生35.916Hz~44.063Hz振动时,设备架会与机体产生共振,从而导致支撑杆部位发生振动与扭转。

综上所述,在直升机主要激励频率达到该型设备架1-4阶固有模态频率时,会在支架与设备架表面连接处产生较高的循环应力,导致支撑杆产生断裂。

3 结论及改进措施

以部队飞行期间所发生的设备架支撑杆断裂故障现象为例,通过利用soildworks进行几何建模,利用ANSYS软件对模型进行有限元分析,得到了该设备架的振型及形变特性,结合实际损伤分析可以得出结论:设备架支撑位置容易产生疲劳断裂失效,必须预防和加强检查。为防止此类现象发生,可选择刚度更强的材料制作支撑杆,或加入加强筋以提高固有特性;也可改进该设备架的设计方案,使其固有频率高于直升机激励频率,并且在飞行前后加强检查。