低成本500 MPa级稀土耐氯离子腐蚀钢筋研发

赵晓敏,吕刚,白月琴,卜向东,宋振东

(内蒙古包钢钢联股份有限公司技术中心,内蒙古 包头014010)

有大量的钢筋混凝土结构是应用于以氯盐为主要介质的腐蚀环境中[1],如除冰雪时将氯盐作用在公路及桥梁结构上、将海砂作为建筑用砂、将含有氯离子的添加剂搅拌到混凝土中,同时氯盐大量存在于河流、湖泊、地下水中,因此氯离子造成的钢筋腐蚀非常严重。在工业和农村大气环境中,普通的钢筋很容易被腐蚀,腐蚀后会形成疏松的锈层,产生微裂纹,对钢筋基体的保护作用逐渐减弱。由氯盐、工业大气及农村环境造成混凝土用钢筋腐蚀的因素有很多,腐蚀的机理也不尽相同,一般分为电化学腐蚀、化学腐蚀和应力腐蚀三种形式。混凝土用钢筋经过氯离子腐蚀后,会造成混凝土开裂,降低钢筋与混凝土的握裹粘结力。

19世纪80年代后期,欧美发达国家开发了不锈钢钢筋,主要应用于设计寿命达百年以上的重点工程,但因其耐蚀合金Cr含量在12%以上、Cr+Ni总含量20%左右,造成生产成本高而难以大量推广应用。20世纪初,欧美日进行了大量深入研究,美国研究较多的是 Cu-P-Ni-Cr系,日本研究了Mn-Cu-Ni-Cr系。少数研究者采用 Cu、Cr、Mo、Ni等耐腐蚀元素对钢筋进行微合金化,获得了良好的耐腐蚀性能,但未能得到推广利用。中国从1965年开始研究耐海水腐蚀钢,研究通过鉴定的钢种和牌号有6个,但均由于成本高而未进行推广。2012年广西首个混凝土用耐腐蚀含镍铬钢筋地方标准(DB 45/T890-2012)出台实施,2014年钢筋混凝土用耐蚀钢筋标准(YB/T 4361-2014)实施,2017年钢筋混凝土用耐蚀钢筋国家标准出台(GB/T 33953-2017),从标准的出台可以看出国家正在对耐腐蚀钢筋进行推广。

随着高寿命的各种耐腐蚀钢筋、耐候钢筋使用范围日趋扩大,钢筋的耐腐蚀性已成为工业化国家的主要研究课题。为了应对混凝土中钢筋的腐蚀问题和市场发展趋势,迫切需要开发出低成本高强度耐腐蚀钢筋。

1 成分及工艺

在满足HRB500E钢筋的化学成分基础上,通过添加成本较低的合金元素进行微合金化处理,进而控制冶炼和轧制工艺,获得低成本500 MPa级稀土耐氯离子腐蚀钢筋。

1.1 化学成分

Cr、Si和Al是提高钢的抗氧化能力的最有效合金元素,但钢中Si、Al的质量分数较高时钢材会变脆,因此在耐氯离子腐蚀钢筋中,加入Cr元素,在钢的表面形成一层完整的、致密而稳定的氧化保护膜,从而提高钢的抗氧化能力。Si可提高钢中固溶体的强度和冷加工硬化程度使钢的韧性和塑性降低,又能显著地提高钢的弹性极限、屈服极限和屈强比,同时含有Si的钢在氧化气氛中加热时,表面将形成一层SiO2薄膜,从而提高钢在高温时的抗氧化性,起到耐腐蚀的作用,考虑Si元素的影响,加入适量的Si元素。Ni既可提高钢的强度但不显著降低其韧性,又可降低钢的脆性转变温度,即可提高钢的低温韧性、改善钢的加工性和可焊性、提高钢的抗腐蚀能力,使钢不仅能耐酸,且能抗碱和大气的腐蚀。V有很强的热强性,能显著地改善普通低碳低合金钢的焊接性能。综合成本、力学性能和耐腐蚀性能考虑,在HRB500cE耐氯离子腐蚀钢筋中添加提高耐腐蚀性能的化学元素Cr、Ni和La铁合金,配合加入Si、Mn和V元素提高钢筋的强度。稀土耐氯离子腐蚀钢筋目标成分和实测成分见表1。

表1 稀土耐氯离子腐蚀钢筋目标成分和实测成分(质量分数) %

1.2 生产工艺

为保证HRB500cE耐氯离子钢筋的综合力学性能,确定工艺路线为:高炉铁水→铁水预处理→转炉顶底复吹冶炼→LF精炼→小方坯连铸150 mm×150 mm→长材厂轧制。

(1)转炉冶炼。120 t复吹转炉冶炼,采用单渣操作,终渣碱度按3.0控制,为保证较低的出钢磷含量、合适的出钢温度和相对稳定的出钢碳含量,转炉采用低拉碳工艺,终点控制目标ω[C]≥0.06%,出钢温度不低于1 620℃,终脱氧采用有Al脱氧。

(2)LF精炼。精炼保持白渣操作,白渣时间不少于10 min,全程按精炼规程进行吹Ar操作,根据转炉钢水成份及温度进行脱硫,成份微调及升温操作。精炼采用锰铁、金属锰、低碳铬铁、钼铁、镍板合金化,终脱氧采用有铝脱氧。钢中非金属夹杂物对钢的耐腐蚀性能影响较大,因此必须将钢中腐蚀速率大的夹杂(MnS)变性为腐蚀速率小的夹杂,从而降低钢基体内部微区域电化学腐蚀[2]。LF精炼需对钢液加入一些变性剂,在这种耐氯离子腐蚀钢筋的生产中加入稀土合金使非金属夹杂物变性球化,消除或减小它们对钢性质的不利影响,从而净化钢质,减少夹杂总量,使夹杂物与钢基体接触面之间的腐蚀减少。

(3)连铸。采取恒拉速操作,过热度不大于30℃,拉速控制在2.3~2.5 m/min。由于合金的加入,连铸二冷配水采用弱冷冷却,防止铸坯出现表面裂纹、内部缺陷,同时尽量保证恒拉速,全程保护浇注得到连铸坯。

(4)轧制。铸坯加热温度控制在 1 100~1 200℃,钢坯出炉温度1 050~1 150℃,开轧温度950~1 050℃,终轧温度 900~950℃,钢坯每道次变形量为11%~20%,总变形量为11%~35%。由于合金元素含量较多,极大地增加了钢材的淬透性,制备过程中如果进行穿水冷却,容易得到淬火组织,降低钢筋塑性和焊接性能。因此,为保证产品良好的力学性能,轧制冷却过程不穿水。

2 试验结果与分析

2.1 低倍组织分析

铸坯经过铣床加工至表面粗糙度不大于1.6 μm,然后对试样进行 60~80℃盐酸腐蚀,HRB500cE稀土耐氯离子腐蚀钢筋低倍组织照片见图1。对铸坯内部质量进行评级,中心裂纹、中间裂纹、中心缩孔、角部裂纹、皮下裂纹等缺陷都为0级,中心疏松0.5级,夹杂物1级,铸坯内部质量较好,满足标准要求。

图1 HRB500cE稀土耐氯离子腐蚀钢筋低倍组织

2.2 力学性能分析

根据GB/T 228.1在拉伸试验机上进行力学性能检验,根据GB/T 232在冷弯试验机上进行冷弯试验,试验结果如表2所示。由表2可以看出,HRB500cE钢筋具有较高的强度和良好的延伸性能,能满足GB 1499.2-2007对HRB500E热轧带肋钢筋性能的要求。

表2 HRB500cE稀土耐氯离子腐蚀钢筋力学性能检验和冷弯试验结果

2.3 显微组织分析

根据GB/T 13299进行金相组织评定,根据GB/T 6394进行晶粒度评级。金相试样采用4%硝酸酒精溶液腐蚀剂进行腐蚀,经过腐蚀后,用LEICA DMIRM型光学显微镜观察HRB500cE稀土耐氯离子腐蚀钢筋金相组织 (见图2)。如图2(a)所示,在500倍视野下观察,稀土耐氯离子腐蚀钢筋金相组织主要为铁素体+珠光体组织;如图2(b)所示,在100倍视野下评定该组织晶粒度级别为8级。

图2 HRB500cE稀土耐氯离子腐蚀钢筋金相组织

2.4 非金属夹杂物能谱分析

稀土与钢中的氧和硫有较强的亲和力作用,可脱氧、脱硫,降低钢中的氧含量和硫含量,并且可降低磷、氢、砷、锑、铅、锡等低熔点元素在晶界上的危害。稀土可控制硫化物的形态,钢中硫化物是沿着钢材轧制方向呈长条状分布,加入稀土可使长条状硫化物变成球性或仿锤形,并可改变夹杂物的大小,可明显改善冲击韧性和疲劳性能。将钢中腐蚀速率大的夹杂(MnS)变性为腐蚀速率小的稀土夹杂,降低钢基体内部微区域电化学腐蚀,使MnS球化,有助于锈层与基体的钉扎作用[6-7]。

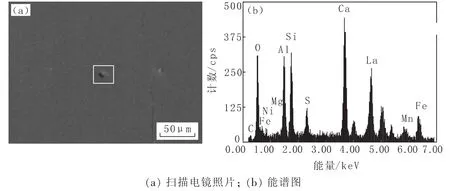

很多文献都研究了稀土对提高钢的耐腐蚀性能的影响[2-5],如文献 2研究了 20MnSiNbRe耐腐蚀钢筋,其相对腐蚀速率是普通钢筋20MnSi的63.6%。因此,在HRB500cE耐氯离子腐蚀钢筋冶炼生产时,加入了稀土La铁合金,铁合金加入量为钢水重量的30×10-6,实际测得稀土含量为22×10-6,收得率约为73%。在HRB500cE稀土耐氯离子腐蚀钢筋的成品中发现了含有稀土的夹杂物,其扫描电镜照片和能谱图如图3所示。此类稀土夹杂物在腐蚀条件下水解,可以促进γ-Fe2O3向α-FeOOH的转变,从而提高钢筋的耐腐蚀能力。

图3 HRB500cE稀土耐氯离子腐蚀钢筋稀土夹杂物扫描电镜照片和能谱图

2.5 耐腐蚀性能分析

按照冶标YB/T4368-2014《钢筋在氯离子环境中腐蚀试验方法》要求进行周期浸润腐蚀试验,试样尺寸为18 mm×50 mm的圆柱,试验溶液为初始浓度为 (0.34±0.009)mol/L(质量分数为(2.0±0.05)%)的氯化钠溶液。具体试验条件:温度为(45± 2)℃;湿度为(70± 10)%RH;试验时间为168 h;每一循环周期为(60±2)min,其中浸润时间为(12±2)min;烘烤后试样表面最高温度为(70±10)℃。加工试样表面要求不允许有锈蚀及目视可见的夹杂和气孔等缺陷,平行试样有5个,比对试样为HRB400普通钢筋。经过周期浸润比对试验后,在该腐蚀试验条件下,HRB500cE钢筋的耐腐蚀能力明显优于普通钢筋HRB400,HRB500cE钢筋的相对腐蚀速率为59%,满足国标GB/T 33953-2017钢筋混凝土用耐蚀钢筋相对腐蚀速率低于70%的要求。

3 结论

(1)HRB500cE稀土耐氯离子腐蚀钢筋具有良好的强韧性,可以满足国标GB 1499.2-2007对HRB500E热轧带肋钢筋的常规力学性能要求。

(2)加入稀土合金后,稀土收得率约为73%,且发现HRB500cE钢筋中有较多能够提高钢筋耐腐蚀能力的颗粒状非金属夹杂物。

(3)耐腐蚀性能分析结果表明HRB500cE钢筋具有良好的耐腐蚀能力,与HRB400普通钢筋相比较,相对腐蚀速率为59%,满足国标GB/T 33953-2017钢筋混凝土用耐蚀钢筋相对腐蚀速率低于70%的要求。

攀钢极薄规格热连轧酸洗板实现批量生产

1.8 mm及以下厚度规格的板材产品一直以冷轧连退产品为主导,其存在生产周期长、成本高等缺点。对此,攀钢与某知名商用车公司联合进行极薄规格热连轧酸洗板的研发。根据攀钢2 050 mm热连轧机组的装备条件,经过两年的科技攻关,实现了极薄规格酸洗板显微组织、力学性能、成形性能、尺寸精度及表面质量稳定控制。目前,攀钢已批量生产极薄规格热连轧酸洗板1.2万余吨成品,产品综合性能得到用户好评。

——摘自“铁诺信息网”