车门限位器主臂设计方法研究

袁清辉,杨权,谢树科

(1.比亚迪汽车工业有限公司,广东深圳 518118;2. 广州汽车集团股份有限公司汽车工程研究院,广东广州 511434 ;3. 吉利汽车研究院有限公司,浙江宁波 315336)

0 引言

目前,国内对车门限位器的设计指导资料甚少,国家标准和行业标准未对车门限位器充分描述。而限位器是影响客户体验车性能的功能产品,其设计影响客户对车辆的整体印象。亟需探讨一种限位器主臂形状的设计方法以及设计初始阶段性能及功能的验证方法[1]。

1 车门限位器概述

1.1 车门限位器结构

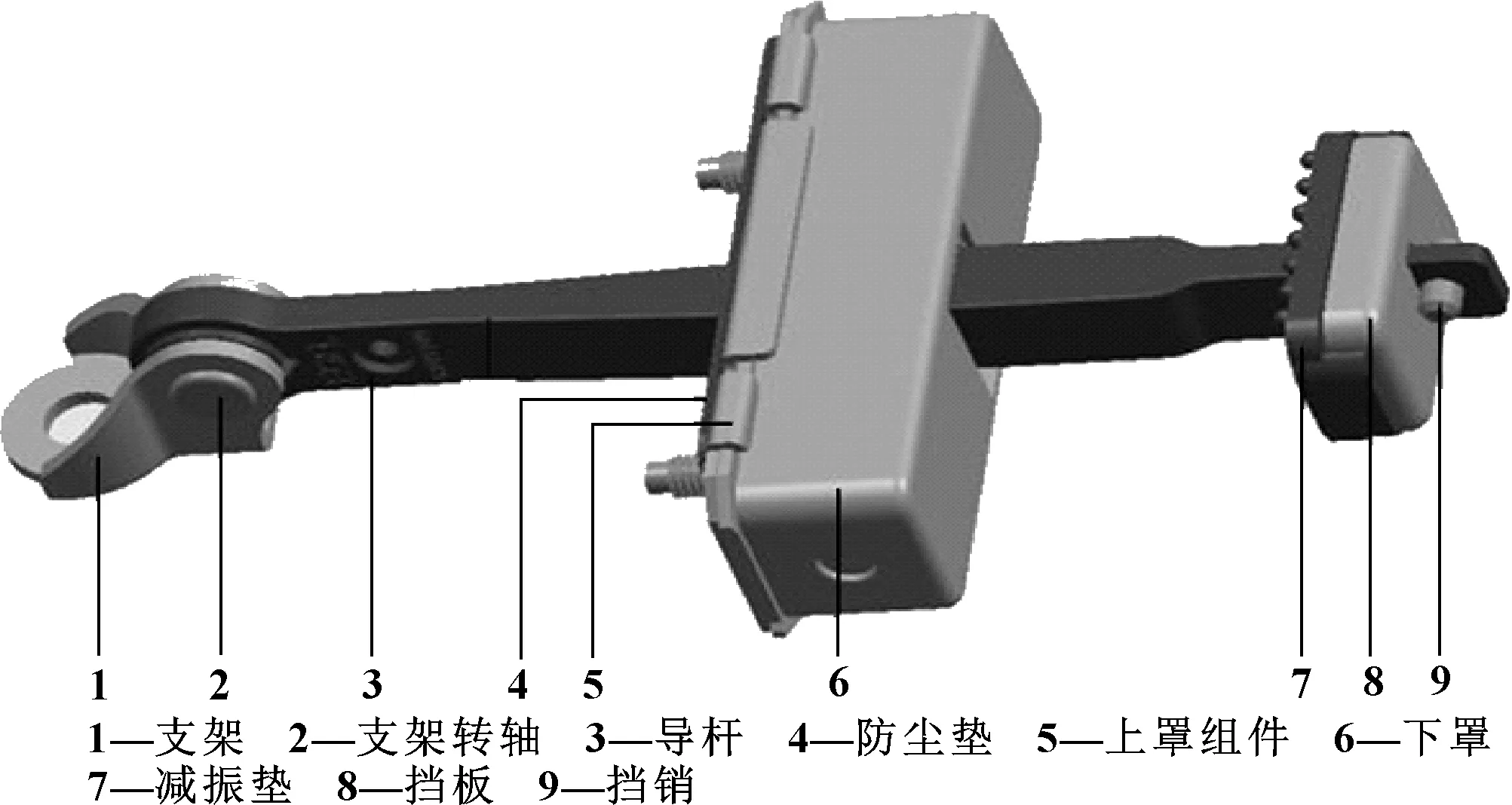

车门限位器按与铰链的关系分为独立式和复合式;按弹性元件分为弹簧式和橡胶式;按导杆型式分为拉杆式和齿板式[1]。文中以杆式车门限位器(如图1—图2所示)主臂的设计方法进行研究。

图1 限位器结构图

图2 控制盒截面图

1.2 车门限位器功能

车门限位器属于车门系统,连接车门框、车门的辅助构件,实现车门开闭及定位开启角度。

1.3 拉杆式车门限位器的工作原理

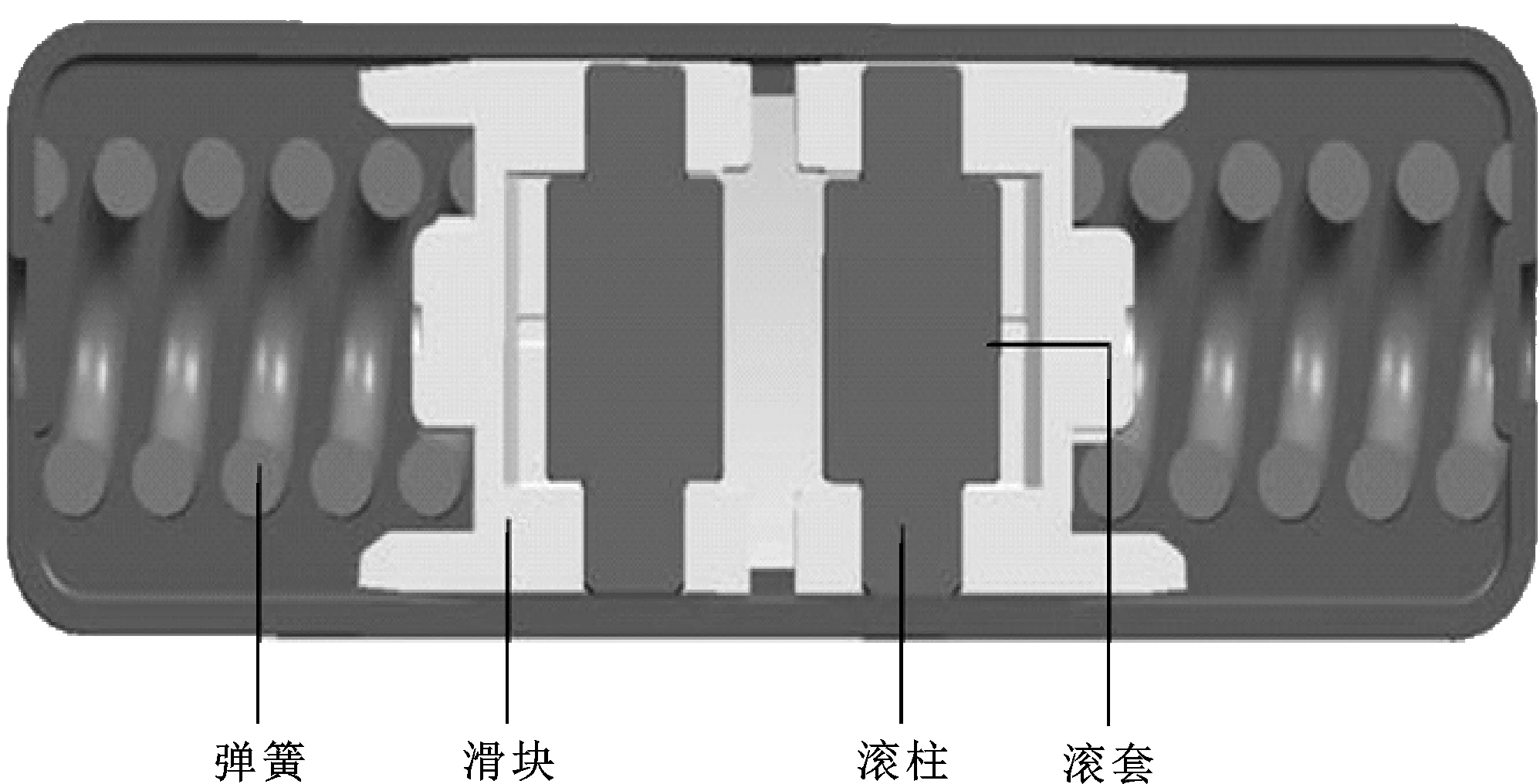

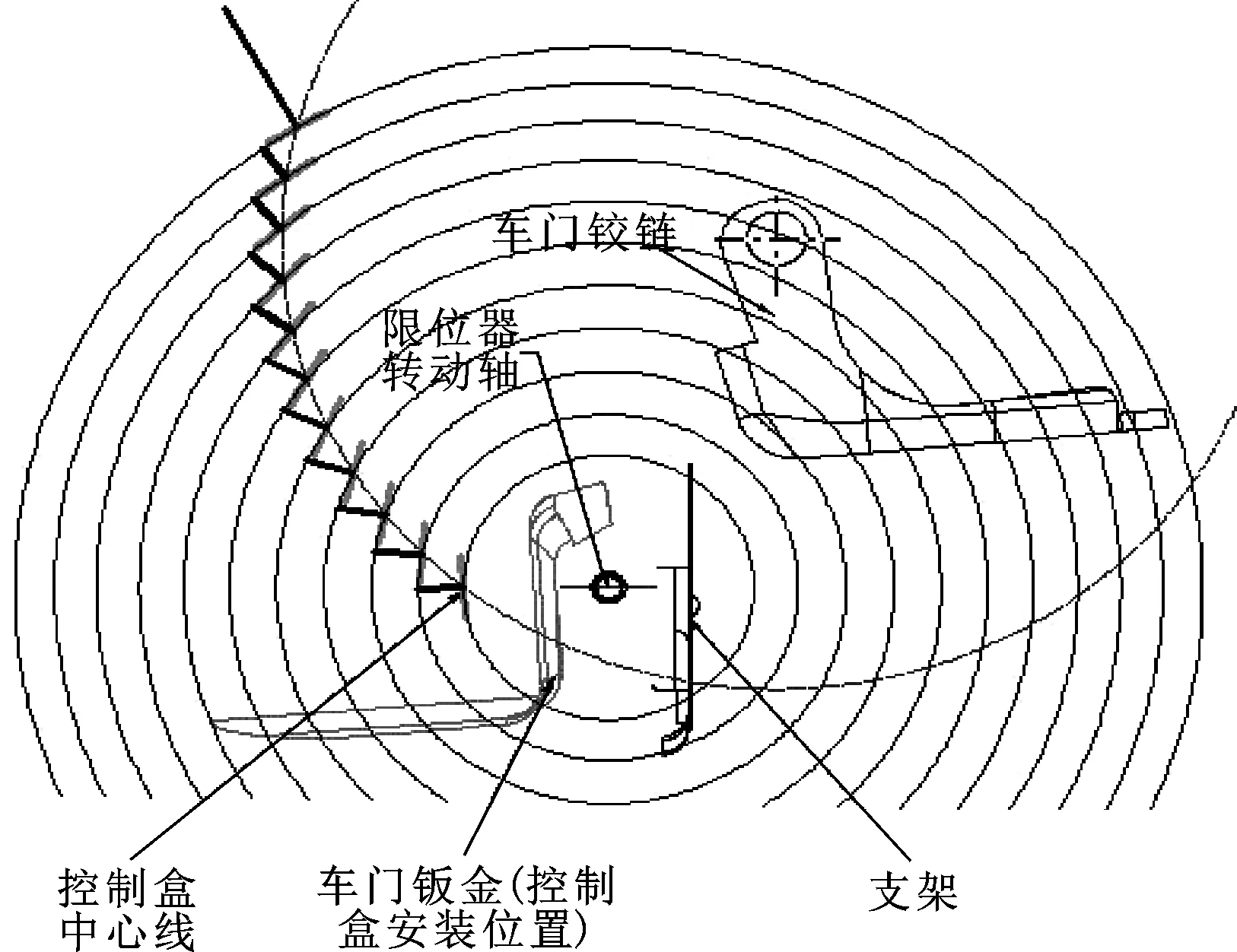

限位器控制盒(内含弹簧、滑块等零件)安装在车门上,支架固定于车身上,在车门开启或关闭过程中,车门带着控制盒在限位杆上滑动,在控制盒内压缩弹簧的弹力作用下,滑块稳定处于限位杆上不同限位槽中,从而起到车门半开、全开之功能(如图3所示)。

图3 限位位置图

2 限位器主臂设计方法探讨

2.1 限位器主臂设计现状

限位器的关键部件是主臂,其设计要点主要包括:(1)主臂形状;(2)主臂限位槽开槽位置及方向;(3)主臂限位槽坡度设计[2]。目前各大厂商关于限位器主臂的设计基本上包括:(1)设计无量化的数值(无参数),无法做到技术继承与积累;(2)产品功能性及舒适度无法通过数据做到最优;(3)设计效率低下,成本高,验证方法不科学,验证周期长,后期设计修改频繁;(4)存在技术纠纷的风险,如专利等。

2.2 限位器主臂形状正向设计方法

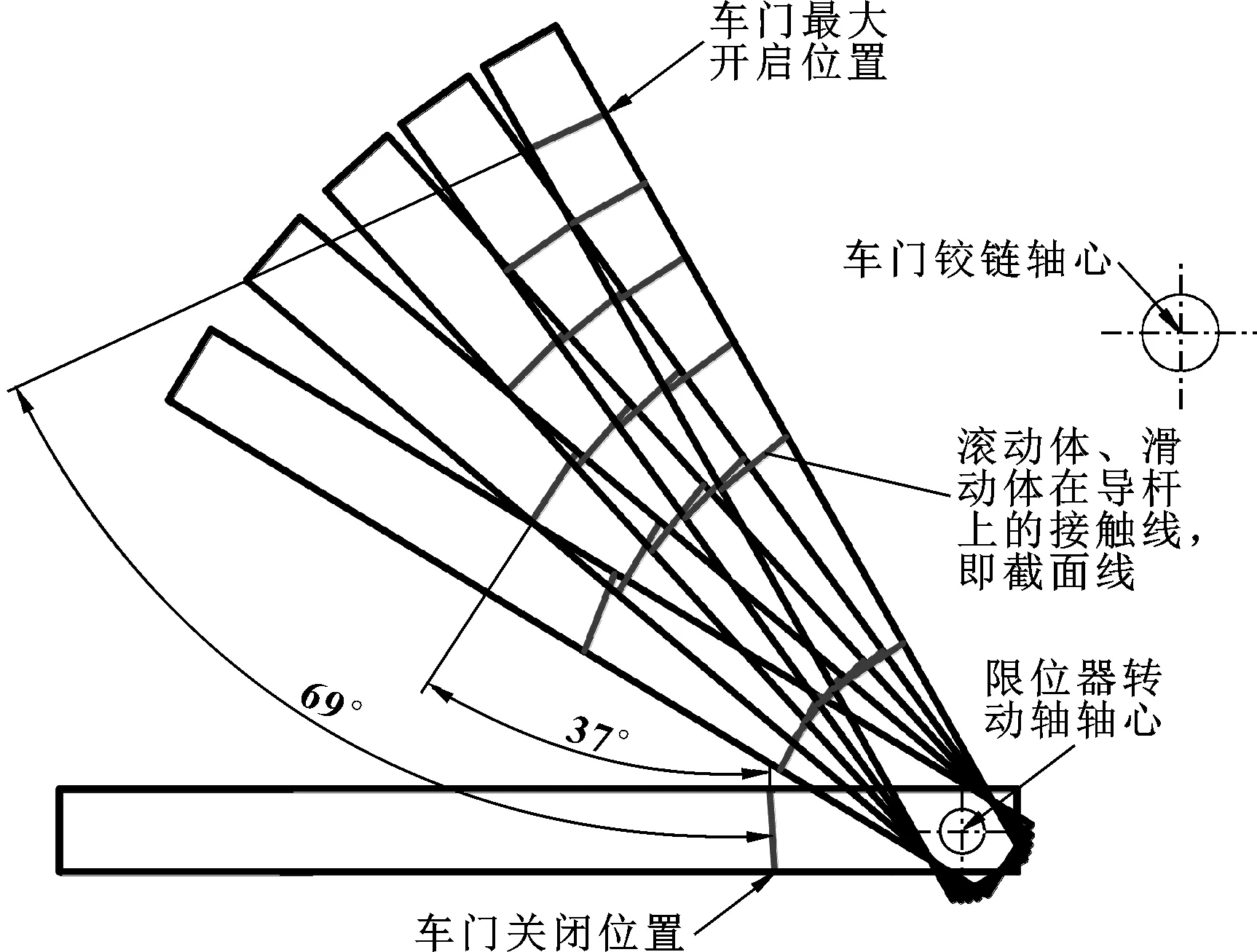

主臂形状由铰链位置、限位器支架安装位置及控制盒安装位置综合决定。最理想的限位器导杆形状是导杆始终与限位器盒垂直,但由于限位盒与主臂的摆动关系,主臂形状需在限位器与周边部件不干涉的前提下,通过断面分析法确定形状。以66车型前车门限位器为例,引入两种几何作图法求限位器主臂轨迹。

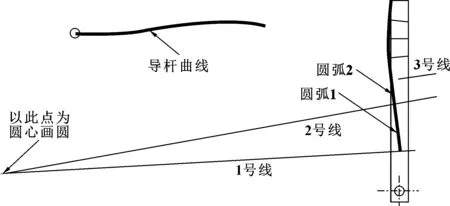

方法一:图4为66车型前车门铰链轴线、限位器转动轴轴线和截面线的位置关系,其运动关系是截面线(控制盒中心线)绕铰链轴心旋转,导杆绕限位器转动轴旋转。首先假设导杆为一直杆,图示各位置为车门不同开度时的位置,每个位置都有其对应的截面线,这里假设车门最大开启角度为69°,在最大开度范围内取6个开门位置的截面线。将最大开启角度的导杆及截面线一起提取出来,如图5所示,延长1号线和2号线,以这两条线的交点为圆心,以到1号截面线的中心距离为半径,画出圆弧1,同样的,以2号线和3号线的交点为圆心,以到2号线与圆弧1的交点距离为半径,画出圆弧2,以此类推可画出图示黑色粗线条;把该黑色粗线条提取出来,选取样条曲线命令,光顺各线条交点,即可得到理想的导杆曲线。该曲线是条近似的曲线,截面线取得越多该线条越接近真实情况。

图4 截面轨迹

图5 运用截面法绘制导杆形状

方法二:(1)将限位器控制盒看作一条直线,直线中心点位于限位器主臂曲线的交点。做出限位器控制盒沿铰链轴旋转的轨迹,具体将限位器控制盒中心线绕铰链轴心旋转,旋转角度取决于步长。例如66车型前门限位器最大限位角度为65°,将其分为10步,每个步长为6.5°。(2)以限位器旋转中心为圆心,过限位器控制盒直线中心点作圆。(3)过限位器控制盒中心点作垂直于限位器控制盒直线,长度取步骤(2)中两圆之间长度。如图6所示。(4)将步骤(3)中所作直线,从最外一根直线开始,以限位器轴为旋转中心,旋转至下一直线处,使其与之相接,如图7所示。(5)依此类推,最终得出限位器主臂曲线(步长越短,所得到的曲线越精确),如图7所示。

图8中灰色和黑色线条为运用截面法绘制的导杆形状,将两种方法获得的曲线进行拟合,可以看出,两种方法获得的曲线一致,部分不重合的地方由划线分段不够密导致。该形状是限位器导杆的理论最佳曲线,该曲线与目前66车型限位器导杆(目前66车型限位器导杆为一根直杆)的曲线有所区别。因在实际设计过程中,还需综合考虑与车门钣金、玻璃升降器等车门附件的间隙,这些间隙可通过UG/CATIA等三维软件的运动仿真进行校核,如图9所示为某车型限位器与周边件的间隙曲线。一般来说,限位器导杆与周边件的间隙至少要大于10 mm。

图6 控制盒中心线运动轨迹

图7 限位器轨迹曲线

2.3 限位器主臂凹槽位置及开槽方向设计

2.3.1 限位器主臂凹槽位置确定

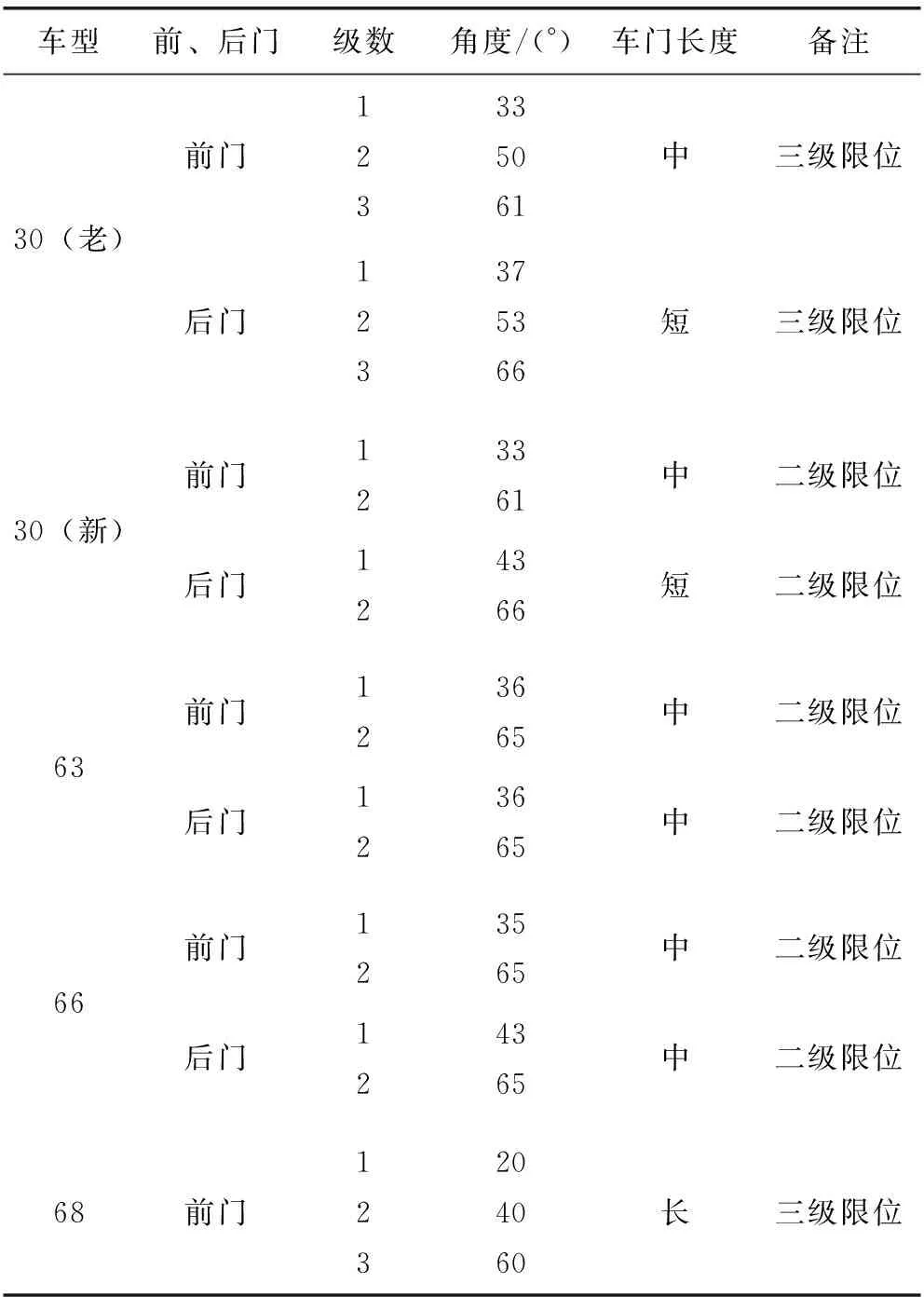

车门开启角度是由目标使用人群和车辆的性质决定,与门系统的结构尺寸及车体位置相关。关于限位器级数,目前大多数车型采用二级限位,少数采用三级限位。最大开门角度大的比最大开门角度小的级数多(如表1所示)。导杆的开槽位置决定车门开启角度,而开槽方向的正确与否决定滚动体、滑动体在导杆上运动顺畅与否,开槽方向错误会导致限位器导杆偏磨,严重时可导致限位器失效。

表1 部分车型限位级数及角度表

主臂开槽位置及方向可通过CAD运动分析、UG/CATIA运动仿真来确定,设计时可运用这几种方法相互验证,确保导杆开槽位置及方向的正确性。

2.3.2 运动轨迹分析方法

运动轨迹分析方法与上文所述截面法绘制导杆形状的方法类似,分析之前首先需要知道的参数:铰链轴线位置;限位器支架轴线位置;控制盒初始位置(即车门关闭时控制盒所在的位置);滚动体、滑动体相对控制盒的位置;导杆的形状。

2.3.3 UG/CATIA运动仿真

假设某车门一级开门角度为44°,设计步骤:如图10所示,利用运动仿真模块,将铰链轴、车门钣金和滚动体、滑动体设为活动连杆1;将限位器支架设为固定连杆2;将导杆设为活动连杆3;在铰链轴上设置旋转副1;在限位器支架转动轴上设置旋转副2;在旋转副1上设置恒定的旋转初速度10 m/s,将旋转副1转动44°;取消旋转副1上的初速度,在旋转副2上设置旋转初速度10 m/s,采用单步向前的方式转动连杆2,直至导杆与滚动体、滑动体正好位置重合,则该位置是导杆一级开门限位槽的位置,滚动体、滑动体的方向是开槽方向。二级槽或三级槽方法与一级槽设计方法相同。

图10 运用UG/CATIA运动仿真设计导杆开槽位置和方向

2.4 限位杆开槽坡度设计方法

2.4.1 限位杆坡度形式及受力

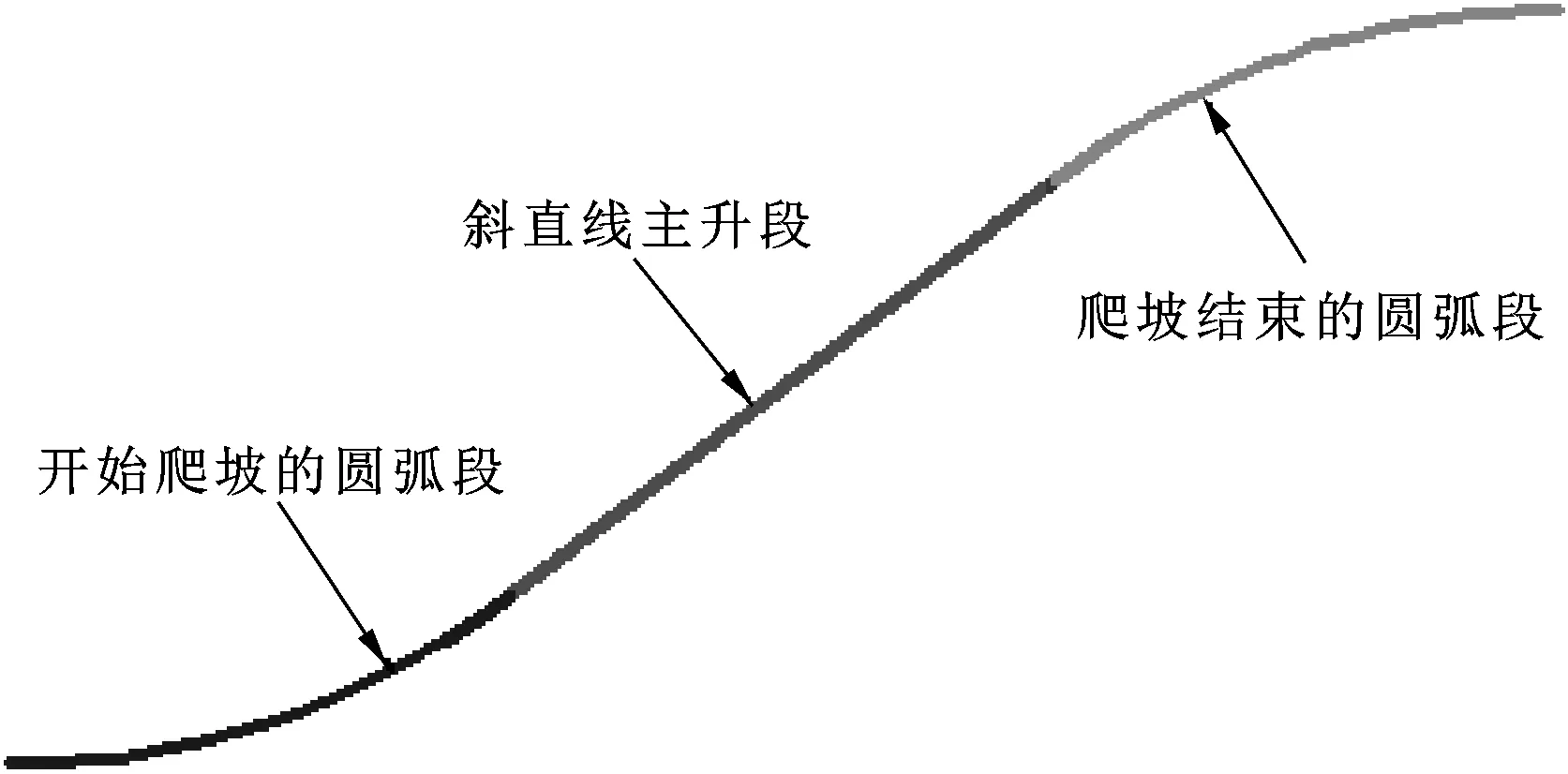

拉杆式限位器力矩曲线特性主要由导杆坡面形状决定。如图11所示,以66车型前门限位器拉杆一级坡为例进行分析。该坡度由三部分组成:(1)开始爬坡的圆弧段;(2)中间坡度斜直线主升端的斜线段;(3)爬坡结束的圆弧段。显而易见,在“爬坡”过程中,限位力最大值不可能产生于“开始爬坡的圆弧段”。下文中对斜直线主升段与爬坡结束的圆弧段作受力分析。

图11 导杆坡度形状

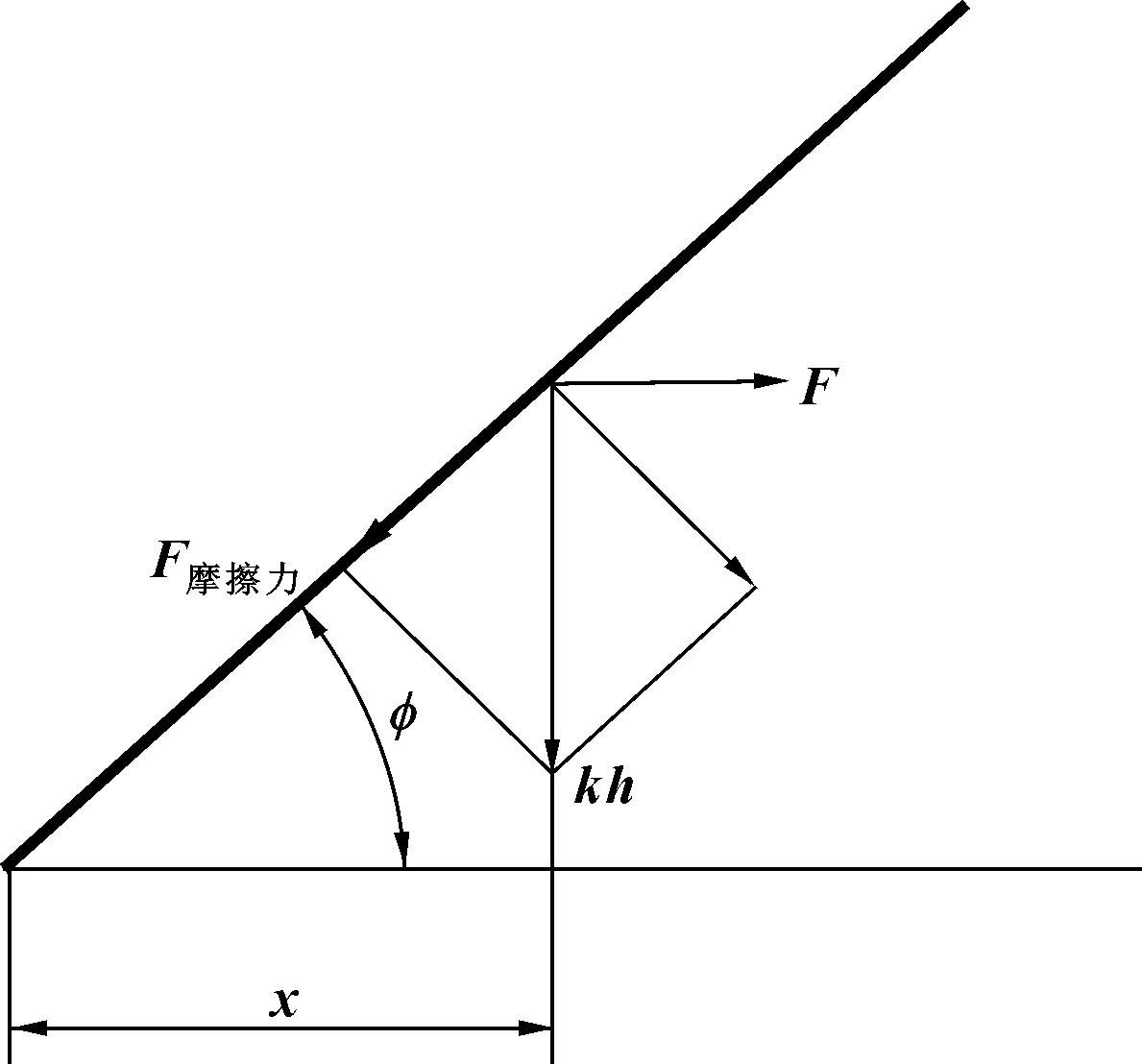

2.4.2 斜直线主升段受力分析

斜直线主升段X方向的受力较简单。假设限位器作匀速运动,如图12,则有

F=F摩擦力·cosφ

F摩擦力=fkhcosφ+khsinφ

(1)

则:F=(fkhcosφ+khsinφ)×cosφ=fkhcos2φ+khsinφcosφ

(2)

h=h0+xtanφ

(3)

将式(3)代入式(2)中,得

F=fkh0cos2φ+kh0sinφcosφ+fkxsinφcosφ+kxsin2φ

(4)

式中:F为限位器过挡力;f为摩擦因数,0.1;k为弹性元件弹性系数,130;h为弹性元件变形量;h0为弹性体初始变形量,0.9 mm;x为沿导杆水平方向位移;φ为斜坡角度,35°。

图12 斜直线段受力分析

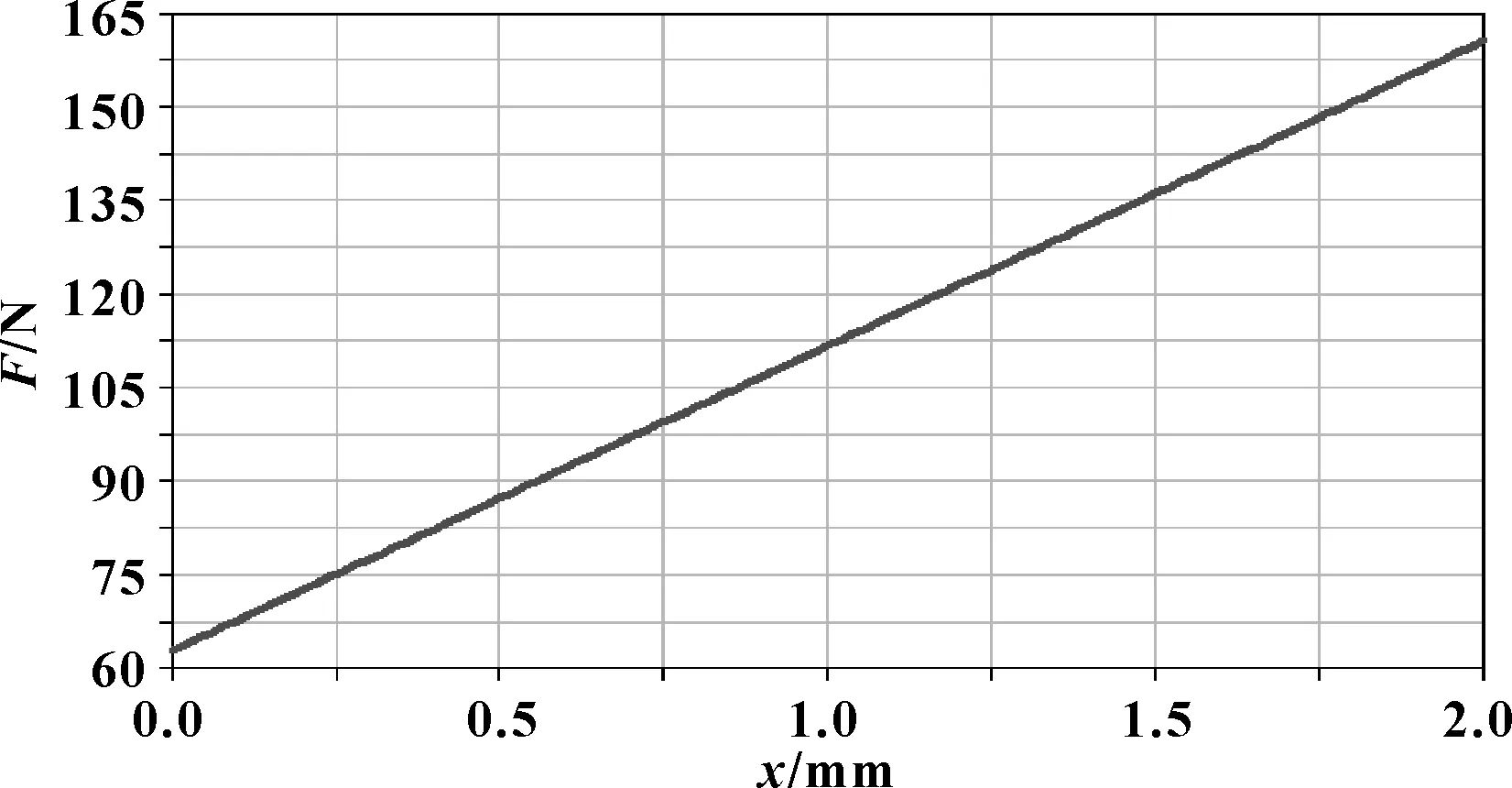

将各常数代入公式(4)中,并转化为ADAMS软件可识别的函数:

F=11.7*COS(35d)*COS(35d)+117*SIN(35d)*

COS(35d)+13*SIN(35d)*COS(35d)*time+130*SIN(35d)*SIN(35d)*time

将以上公式通过ADAMS绘制曲线,如图13所示。

图13 斜直线主升段上限位器的过挡力曲线

2.4.3 爬坡结束段X方向受力分析

爬坡结束的圆弧段受力分析如图14所示,由图示可得

(5)

(6)

sinφ=(L-X)/R

(7)

图14 爬坡结束的圆弧段受力分析

将式(5)、(6)、(7)代入式(2)中,得

(8)

式中:F为限位器过挡力;f为摩擦因数,0.1;k为弹性元件弹性系数,130;h为弹性元件变形量;h0为弹性体初始变形量,2.3 mm;x为沿导杆水平方向位移;φ为斜坡角度;R为圆角半径,10 mm;L为圆角水平长度,5.63 mm。

将各常数代入公式(8)中,并转化为ADAMS软件可识别的函数:

F=(SQRT(68.3+11.26*time-time*time)-5.96)*(8.88+1.46*time-0.13*time*time+(7.3-1.3*time)*SQRT(68.3+11.26*time-time*time))

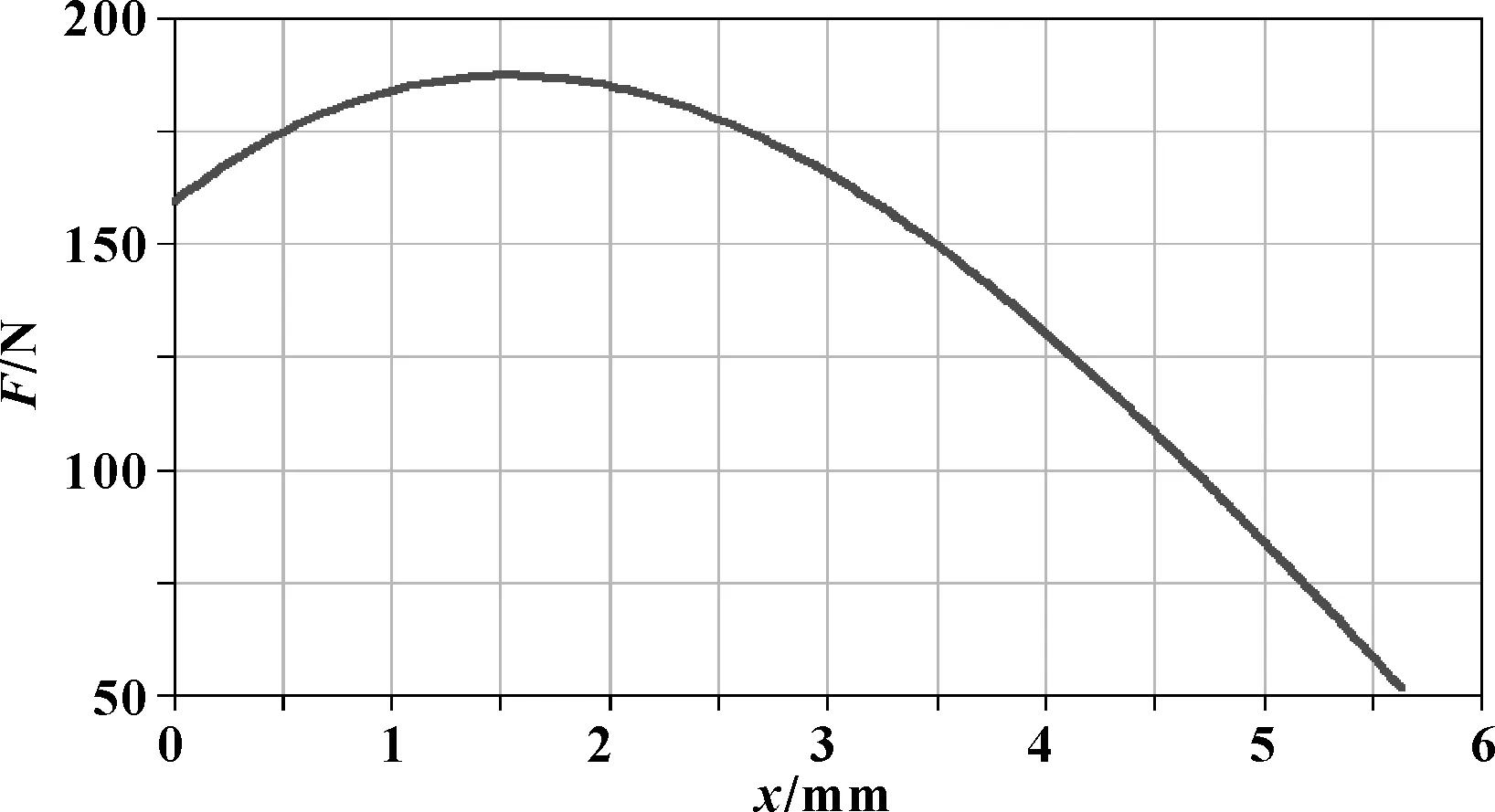

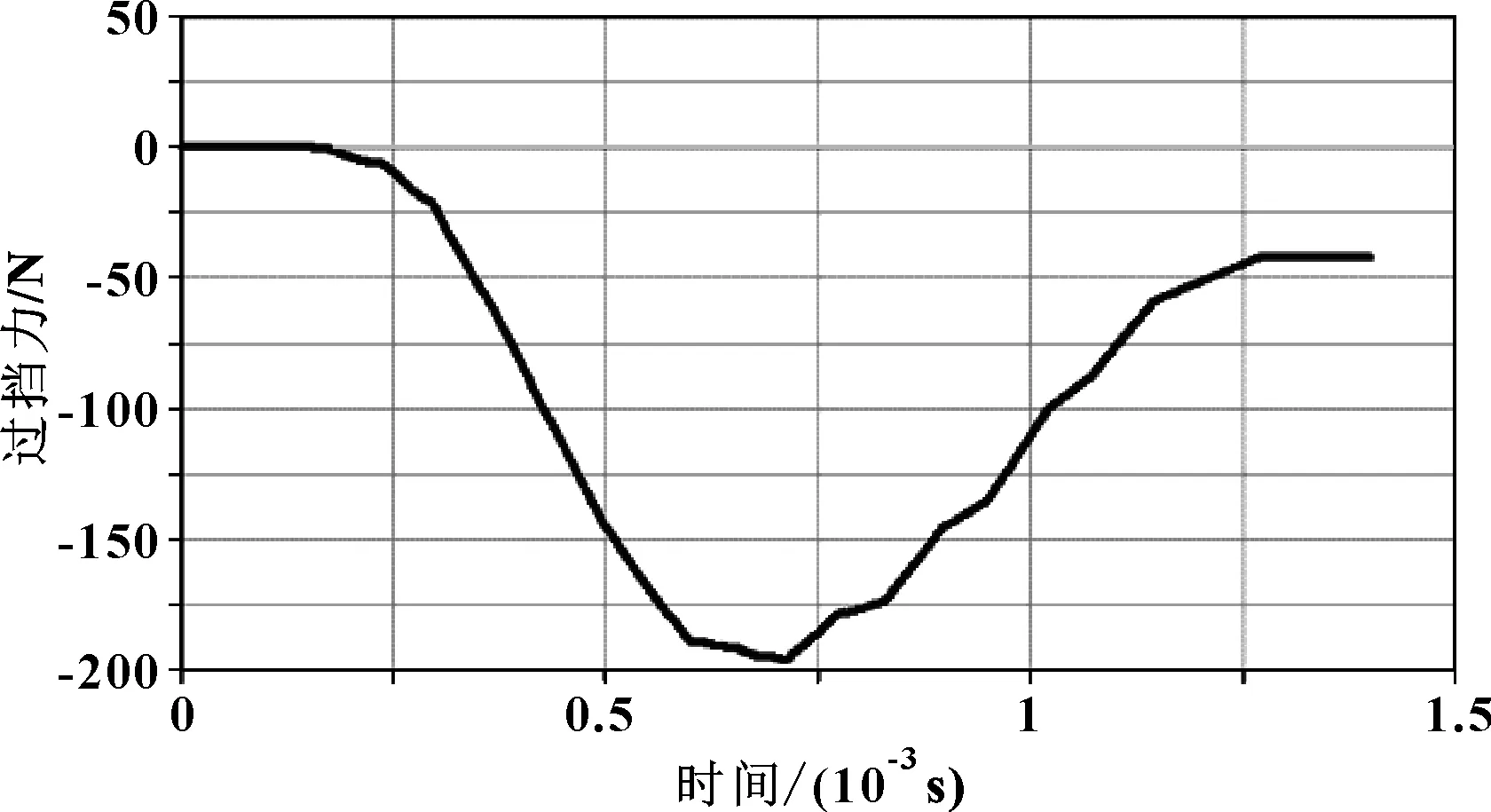

将以上公式通过ADAMS绘制曲线,如图15所示。

图15 爬坡结束段限位器的过挡力曲线

由图15可知:爬坡结束段的力值先增大后减小,限位器爬坡的最大力值产生于爬坡结束段。最大力值经过简单力矩计算后就是通常说的车门限位力值。

2.5 通过ADAMS软件验证设计

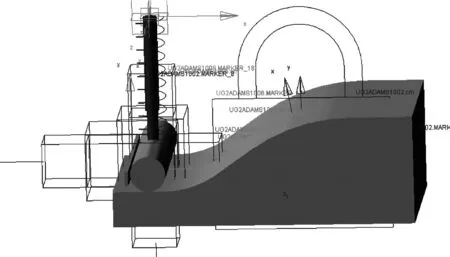

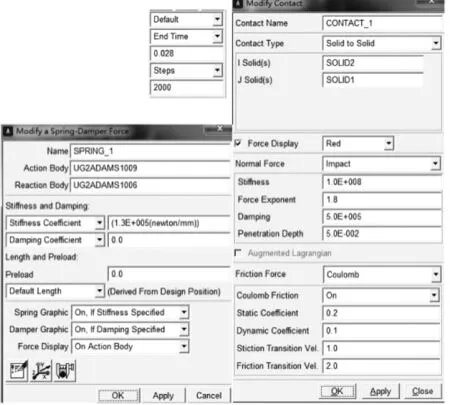

利用CAE技术软件,具体参数如图16所示,建立ADAMS模型[3]如图17所示,将仿真计算相关参数如图18设置,输出相关曲线结果如图19所示。对比上文理论分析得出的曲线,可以看出两者是一致的。

图16 UG草图相关参数

图17 ADAMS模型

图18 ADAMS参数设置

图19 限位器过挡力曲线

3 总结

(1)限位器主臂设计(不考虑与周围附件的位置关系)的3个关键要素:限位器主臂轨迹曲线、限位器主臂开槽位置以及限位器主臂槽的坡度设计。文中给出限位器主臂轨迹曲线、开槽位置的设计方法,分析限位器在主臂槽处的受力分析,并运用ADAMS软件对坡段处进行力的仿真验证,为后续对限位器主臂的正向设计提供一种系统方法。

(2)主臂形状设计主要由铰链转动轴线、限位器转轴轴线、车门关闭时限位器控制盒安装位置、车门开启最大角度决定。通过这两种方法均可确定,并且可以进行相互验证。通过运动仿真确定功能及性能,利用手板和模具件进行对标。

(3)主臂限位槽及方向设计主要由铰链转动轴线、限位器转轴轴线、车门关闭时限位器控制盒安装位置、车门限位角度决定。利用平面几何绘图工具和运动仿真软件获取轨迹参数,以及各种设计方法,均可相互验证其功能及性能。

(4)主臂限位槽坡度设计主要由车门限位力数值、滑动摩擦因数决定。通过公式进行计算,利用仿真软件和手板及模具件进行功能和性能验证,可以获得限位槽开始爬坡圆弧段半径、斜直线主升段坡度、爬坡结束段圆弧半径、弹性元件刚度、弹性元件预压缩量。