QC案例:降低制氧系统氧压电单耗

◆宝钢股份能环部动力分厂制氧运行一区甲班JK小组* / 文

一、课题选择

制氧设备通过消耗电、工业水、蒸汽等产生供用户使用的氧、氮、氩产品。在制氧成本系统中,公用设施耗电占到整个变动成本的90%以上,用电占比最大。为了控制成本,分厂把制氧电耗、氧压电单耗、中压氮电单耗、高压氮电单耗等能源消耗列为分厂的重要能耗源管控体系。其中氧压电单耗是指每压送1标准立方米氧气所消耗的用电量,用单位kwh/nm3表示(通常压送1标准立方米氧气用电量约为0.17度)。

日常生产中,我们发现制氧系统氧压电单耗波动较大,其波动值为0.155~0.185kwh/nm3,因此小组调查了2015年8~12月分厂氧压电单耗情况,其平均值达到0.1715kwh/nm3,高于分厂重要能耗源体系氧压电单耗小于0.1702kwh/nm3的要求。因此,小组选择课题《降低制氧系统氧压电单耗》。

二、现状调查及目标设定

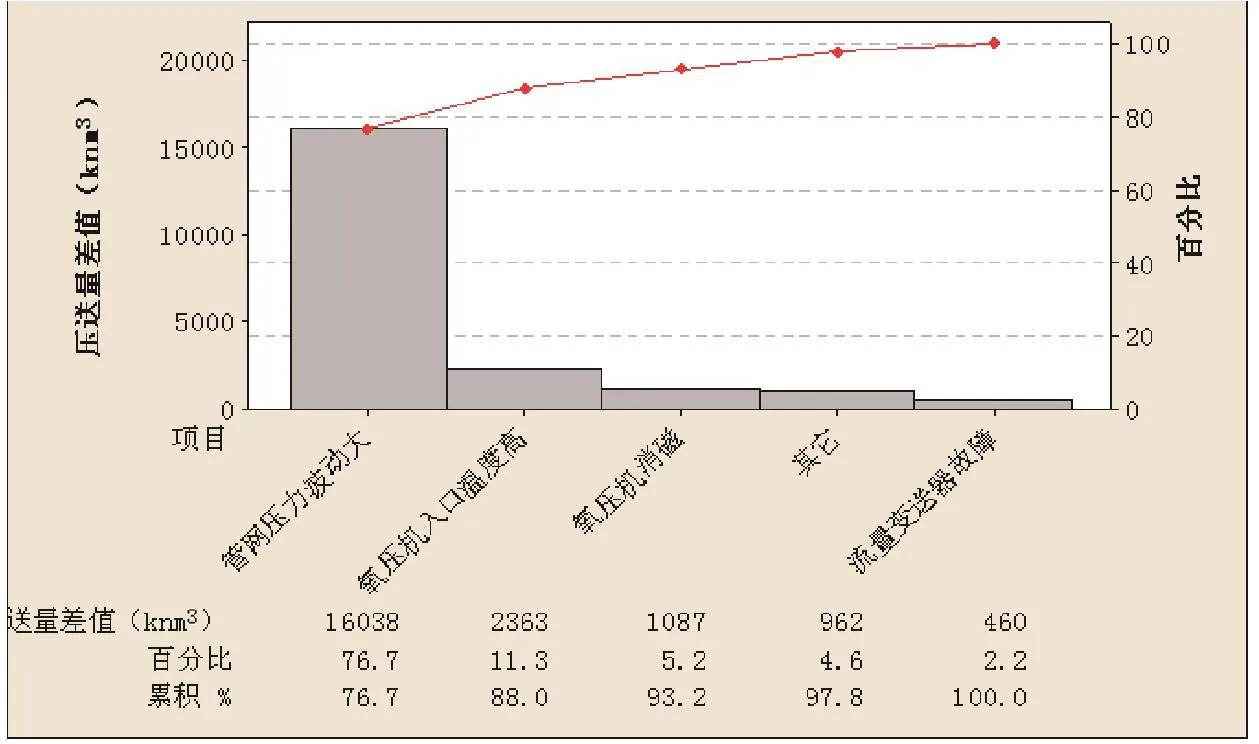

小组首先调查了2015年8~12月份分厂氧压电单耗数据情况,得出在此期间分厂氧压电单耗<0.1702kwh/nm3的天数共有62天。随后小组调查了同期分厂高压氧压送总量及氧压机用电量情况,得出该时间段分厂高压氧压送总量为289719knm3,总用电量为49713×103kwh。小组继续对该时间段氧压机压送总量进行进一步调查取证,得出8~12月分厂各台氧压机实际压送量与额定压送量之间差值等数据。根据统计汇总,小组得出2015年8~12月氧压机实际压送总量小于额定压送总量,压送差值为20910knm3,差值率占到6.73%,这是造成氧压电单耗高的主要因素。最后小组对氧压机压送量差值进行分析(见图1)。

由图1得知,引起“压送量差值大”的主要原因是“管网压力波动大”,这项要素占到76.7%,因此是造成氧压电单耗高的主要原因。

目标设定依据:

1.必须达到“氧压电单耗<0.1702kwh/nm3”指标。

2.小组根据现状调查得出:氧压电单耗有低于0.1702kwh/nm3的记录。

3.根据调查结果,管网压力波动大因素占76.7%,若对管网波动进行80%调控,则氧压机压送量差值率降至6.73%-6.73%×76.7%×80%=2.60%,氧压机电单耗则可降至49713×103kwh/〔310629knm3×(1-2.60%)〕=0.164kwh/nm3。

图1 2015年8~12月氧压机压送差值调查

根据调查结果,若针对管网进行有效调控,就能有效降低氧压电单耗。以此为依据,设定课题目标为:将氧压电单耗从原来的0.1715kwh/nm3下降至0.168kwh/nm3。

三、原因分析

小组成员针对“管网压力波动大”展开“头脑风暴”会议,并运用中央集中型关联图找到七个末端因素:(1)3号氧压机效率低;(2)接线端子松动;(3)氧气送出阀故障;(4)氧压机旁通阀调整方法单一;(5)氧压机运转数量有富余;(6)氧气置换时间未细化;(7)振动传感器型号不匹配。

四、要因确认

根据原因分析,小组首先制定了要因确认表(见表1),并根据要因确认表逐一展开分析。

要因确认1:3号氧压机效率低

小组成员分别对制氧分厂8台氧压机在满负荷工作时的压送量进行调查,发现:除6号氧压机改造外,只有3号氧压机在满负荷时压送量未达到要求,其压送量只有14298 nm3/h。随后小组成员又对3号氧压机在满负荷状态下的压送量进一步统计,发现前一年12月份,3号氧压机的平均压送量也只有15000nm3/h左右。

表1 要因确认表

因3号氧压机未达到流量标准,2015年8~12月3号氧压机实际压送量较额定压送量少了7311knm3,占压送总差值20910knm3的比例为34.9%。

结论:要因。

要因确认2:氧压机接线端松动

小组翻阅2015年8~12月期间氧压机故障记录,统计因“回路接线松动”引起氧压机异常次数为0次。同时对现场盘、继电器盘及PCU盘检查,均无松动情况,满足生产条件。

结论:非要因。

要因确认3:氧气送出阀故障

小组对2016年8~12月低压氧气管网压力进行统计,发现除10月13日因为氧气送出阀故障造成氧压机卸载30分钟,小于每月60分钟的标准,其余均正常。小组对此故障造成的氧气压送量损失进行计算,得出在此期间氧气压送量减少15knm3,占问题症结的影响比例很小,所以排除。

结论:非要因。

要因确认4:氧压机旁通阀调整单一

小组对管网调整方法进行统计并设计了调查表。调查发现:2015年8~12月,我们全部采用了5号氧压机单台模式的旁通阀调整方式进行调整。5号氧压机单台模式的调整方式相当于小流量时启动氧压机,会造成氧压电单耗上升,小组依据《生产管理月报表》中流量≤10km3/h时的公式得出数据:氧压日单耗增加值=增加小流量氧压机运转时的电单耗-原氧压电单耗=573.456/3230.16-504.866/2990.153=0.009kwh/nm3。

结论:要因。

要因确认5:氧气置换时间未细化

根据工艺标准,氧压机排出侧放空阀开度50%,氧气纯度置换总时间在20分钟。小组调查了2015年12月氧压机在启动时氧气置换时间。氧压机正常启动后,置换时间在3分钟时纯度就已经合格,因此氧压机纯度置换合格时间均设置成20分钟,并不合理,说明氧压机纯度置换时间根据不同情况需要进一步细化。

结论:要因。

要因确认6:氧压机运转数量有富余

小组成员对分厂“重要能耗源指标——氧压电单耗”进行统计,发现2015年12月3日氧压电单耗达到0.21 kwh/nm3,电单耗远高于控制值。随后小组成员对该日氧压机运转情况进行调查,结果发现,1号氧压机在5:30~23:00这段时间内平均压送量只有5000nm3/h,时间为17小时,氧压机运转数量为5台。这意味着1号氧压机少压送的量=18000-5000 =13000nm3/h;日压送量减少13h×17knm3/h=221knm3。小组查阅《生产管理月表》当日氧气压送总送量为2784.6knm3,得出当日压送损失量占当日总量的7.9%。同时,小组计算出压送损失量每增加1%,中压氧电单耗将上升0.002kwh/knm3。

1号氧压机少压送13000nm3/h的量,差不多相当于一台小型氧压机量3/4的量。考虑到管网的缓冲余量,这时停止一台氧压机,运转数量由5台改为4台完全可行,说明氧压机运转数量有富余。

结论:要因。

要因确认7:氧压机振动传感器型号不匹配

小组翻阅2015年8~11月期间氧压机故障记录,统计因“振动高”引起氧压机跳机次数为2次,造成的压送差值占问题症结的影响比例很小。同时,12月将氧压机振动传感器型号进行改型后,之后氧压机振动稳定,未发生异常。

结论:非要因。

综上所述,小组通过要因确认,最终确定四个要因:3号氧压机效率低、氧压机旁通阀调整单一、氧气置换时间未细化、氧压机运转数量有富余。

五、对策制定及实施

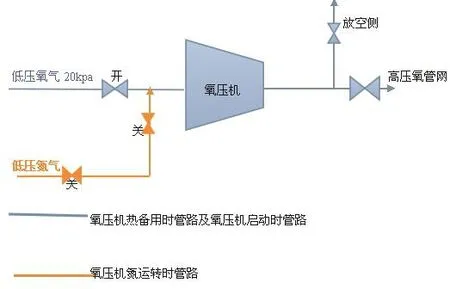

小组在制订对策前对“氧压机氧气置换时间未细化”进行优选。通过图2可知:(1)氧压机在热备用状态时氧压机内部始终保持约19kpa的正压;(2)1~4号氧压机起动直接用氧气起动,因此无需进行长时间纯度置换。

小组成员讨论决定,通过现场实际操作、试验找出最合理对应值:热备用状态下启动氧压机,氧气置换时间只要3分钟;氧压机在检修或氮运转后的启动操作,氧压机氧气置换时间为15分钟。

图2 氧压机管路简图

对策实施一:提高3号氧压机效率

通过与点检沟通,我们将增加浸泡时间和增加循环流程、增加压缩空气压力三项方案加入到清洗方案中。通过第一次的高压水枪清洗将中间冷却器靠近外部的管束结垢溶解清除,再通过第二次浸泡使靠近内部的管束结垢与酸洗溶液更充分的接触,以达到溶解分离结垢的效果。重点明确中间冷却器的浸泡时间为6小时以上,增加高压冲洗次数为2次以上,以及增加“浸泡-冲洗-再浸泡-再冲洗”的循环过程,最后将吹扫压缩空气压力提升至5.5kg。

1月21~30日,小组随后按新方案对3号氧压机中间冷却器进行清洗。完成冷却器清洗后,小组成员进行效果检查,3号氧压机压送量为19443nm3/h,同时各级排气温度都明显降低。为确保实施效果,小组成员检查了3号氧压机30天的压送情况:在2016年2月5日~3月7日,3号氧压机平均压送量达到 19500nm3/h,目标完成。

对策实施二:氧压机氧气置换时间细化

小组在2016年1月16日完成了氧压机氧气置换时间参数标准值的制定,于当日将参数表交作业区。操作中,我们只要确定氧压机属于何种状态,在对应状态进行规定时间置换就能使氧压机氧气送出纯度达到合格范围,达到减少启动时间的目标。随后,作业区四个班组完成氧压机纯度置换新规程的学习和培训后,开始进行实际操作。通过该措施的实施,将氧压机启动时氧气放空阀开度由“100%→开至50%”变更为“100%→开至85%(100%是全闭)”,这样氧气放空置换时间就大大节省了。小组成员检查了1月18~26日1~5号氧压机氧气置换情况:氧压机氧气置换时间由原来20分钟降至氮运转的15分钟、热备用状态下的3分钟,目标完成。

对策实施三:1~5号氧压机旁通阀共同参与调整

小组对1~5号氧压机旁通阀联合控制进行确定,并制定逻辑关系。1~5号氧压机逻辑关系:

(1)1~5号氧压机导叶PIC-2051自动,强制不得高于30%。

(2)1~5号氧压机功率调节阀EIC-2095自动。

(3)1~5号氧压机出口压力调节阀PIC-2052投自动。

(4)1~5号氧压机旁通阀100%全闭。

(5)设定低压氧母管放空阀PIC10压力在2040MMH2O投自动。

(6)设定新增氧压机负载调节在PIC2051在1980MMH2O投自动。

(7)1~5号氧压机导叶PIC-2051、氧压机功率调节阀EIC-2095、氧压机出口压力调节阀PIC-2052、低压氧母管放空阀PIC10全部自动时,先由导叶进行负荷跟踪,然后由功率、出口压力、进口压力进行选项,最终需跟踪低选的结果;高限值,比低选大5%,最后由新增氧压机负载调节器PIC2051进行各台氧压机的旁通阀统一调整。

小组于2月3日将“1~5号氧压机旁通阀调整”方案上报作业区,经作业区同意后交分厂技术组审核,当日以技术通知单形式下发。根据验证结果,2月5~12日全部采用氧压机旁通阀共同参与的调整方式且氧压机负载调节阀>70%达到100%,目标完成。

对策实施四:减少氧压机运转数量

2016年1月20日,为更好的跟踪氧压机的运转状态,及时对一区氧压机组进行调整,由作业区牵头与小组成员共同制定一区、二区联络体制,并由分厂审核通过于1月21日正式下发文件。

当日,由小组牵头,对氧压机在何种情况下停机作出明确规定,同时制定方案,并交分厂技术组审核,于21日以技术通知单形式下发。1月22日11时,1号控制室发现高压氧管网压力有上升趋势,压力达到2490kpa,同时2号控制室反映8号氧压机旁通阀开启,压送量在29000nm3/h并有进一步下降趋势。11时30分 1号氧压机压送量4700nm3/h时,小组组员与动力调度联系外部用量情况,确认使用量下降后,11时45分停止运行中的5号氧压机。

小组检查了5号氧压机停止后1号氧压机压送量情况。检查结果为1号氧压机全量18000nm3/h压送;23日2时使用量增加后恢复2号氧压机运转。

方案实施后证实:在氧气使用量减少的情况下,通过停止一台小型氧压机的运转,使得1号氧压机能够保持在压送量18000nm3/h以上运行,目标完成。

六、效果检查

1.成效

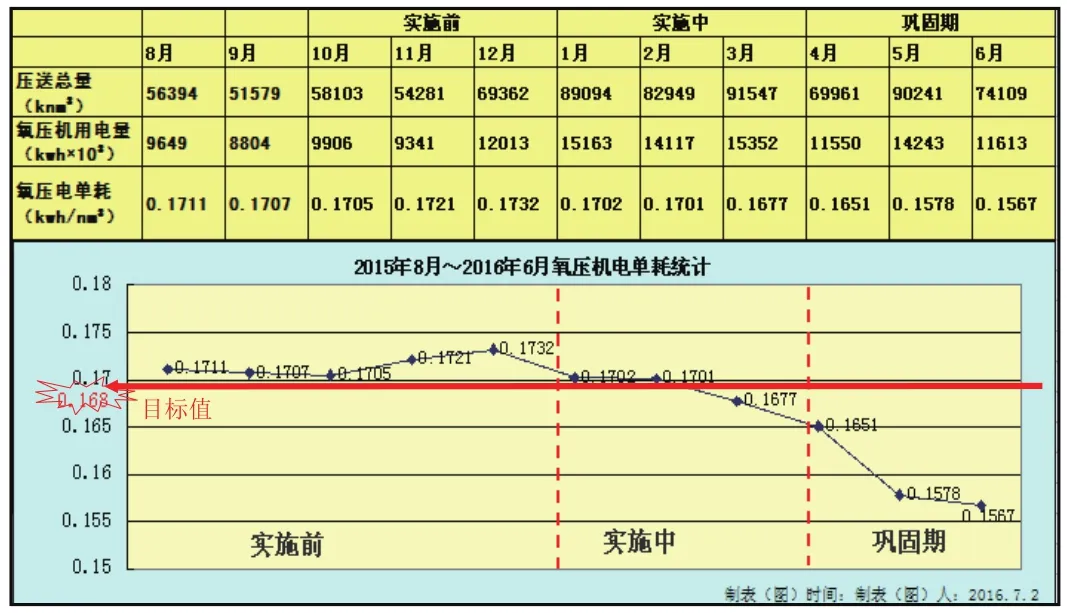

小组首先对2015年8月~2016年6月制氧系统氧压机电单耗等数据进行统计对比。

统计结果显示:通过此次活动,2016年4~6月氧压电单耗平均降至0.160kwh/nm3,比实施前降低了6.7%(见表2),完成氧压电单耗小于0.168kwh/nm3的目标值。

2.问题症结对比

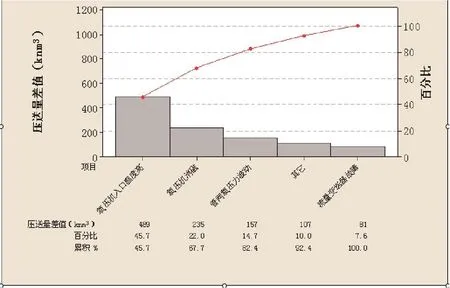

对策实施后,小组对2016年4月~6月氧压机总送量差值进行统计。统计结果显示:氧压机压送量总差值率由6.76%降至0.45%。小组继续对2016年4~6月氧压机压送量差值进行统计,并绘制成排列图(见图3)。结果显示:通过活动实施后,“管网压力波动”从原来的76.7%降至14.7%,由A类因素降至非A类因素。

3.无形效益

(1)通过活动,小组提升了氧气管网的调控能力,降低了氧压机电单耗,达到了预期的效果。

(2)激发了小组成员的工作热情和上进心,所在班组获2015年度宝钢优秀自主管理小组:分厂“三比二赛”劳动竞赛班组;小组成员施少峰在2016年2季度被评为“三比二赛”劳动竞赛最佳实践者、小组成员陆麟获2016年公司制氧气体操作比赛一等奖。

(3)此次活动项目改进中,小组成员综合运用多种改进方法,找出了问题的根本原因并解决之。制氧系统氧压电单耗由原来的0.1715kwh/nm3降至实施后的0.160kwh/nm3,年度直接经济效益近120万元。

表2 2015年8月~2016年6月氧压机单耗统计表

图3 2016年4~6月氧压机压送差值调查

为了确保本次活动的成果,我们将在活动中产生的一些有效措施进行了总结,经分厂相关流程审核,纳入制氧分厂相关管理制度,并于2016年6月1日起正式执行。

小组经上海市质量协会推荐参加评选,荣获“2017年全国优秀质量管理小组”称号。