水泵水轮机甩负荷过渡过程中的压力脉动和转轮受力

周 勤,夏林生,张春泽,3,袁 野,朱 珠

(1.重庆交通大学 西南水运工程科学研究所,重庆 400016;2.中国舰船研究设计中心,湖北 武汉 430064;3.武汉大学 水资源与水电科学国家重点实验室,湖北 武汉 430072;4.加州大学 戴维斯分校 文理学院,加利福尼亚 戴维斯 95616)

1 研究背景

现代抽水蓄能电站为了满足电网调节需求,需经历大量的过渡过程,而甩负荷过渡过程是最为剧烈的过渡过程之一[1-2]。水泵水轮机在经历甩负荷过渡过程,因其特殊的“S”特性[3],流道内流动状况较常规水轮机更加不稳定,压力脉动和转轮受力较常规水轮机更为剧烈,易引起机组异常振动,轴承摆度超标[4-5],甚至定子与转子碰撞、抬机等极端事故[6-7],威胁电站运行安全。因此,研究水泵水轮机甩负荷过渡过程中压力脉动转轮受力变化特性及其演变机理,是优化水轮机设计和提出合理的控制措施的基础。

随着抽水蓄能电站的大量建设,国内外对水泵水轮机的甩负荷过渡过程做了大量研究工作。基于水泵水轮机静态特性曲线的一维特征线法是目前的主要研究手段[8-10],主要分析甩负荷过渡过程中的水击压力和转轮转速变化,进而优化导叶关闭规律。也有学者开展了模型[11-12]和原型试验[13-14],对压力脉动进行了分析。然而,一维计算和试验均不能得到甩负荷过渡过程中水轮机内的复杂流态演变特性,也难以对流态与压力脉动进行关联性研究,更鲜见对过渡过程中水轮机受力的关注。近些年,部分学者对水泵水轮机的甩负荷过渡过程中的压力脉动和转轮受力开展了三维数值模拟研究[15-17],分析了流态的影响,但缺少对关键流动结构演变与压力脉动和转轮受力变化特性之间的关联分析。

本文采用SST-SAS湍流模型对某模型抽水蓄能电站系统的甩负荷过渡过程进行数值模拟,分析活动导叶关闭过程中水泵水轮机内流态、压力脉动和转轮受力的演变特性,并且分析三者之间的关联性,得到影响压力脉动和转轮受力的关键流动结构。

2 数学模型

2.1 计算体型和网格划分 研究对象为一个模型抽水蓄能电站系统,如图1所示。模型系统包括上游水箱、上游压力管道、水泵水轮机、下游压力管道和下游水箱。水泵水轮机为国内某电站模型水泵水轮机,具体管道参数见文献[8],水轮机几何参数见表1。计算工况为:活动导叶开度GVO在24°运行时,发生甩负荷过渡过程,活动导叶在7 s内线性关闭。

2.2 湍流模型及边界条件 计算采用商业软件ANSYS FLUENT 14.5,选用尺度自适应SST-SAS湍流模型。该模型在标准SST湍流模型的输运方程中把von Karman尺度引入湍流尺度方程,von Karman尺度不仅能够覆盖惯性子区所有的湍流脉动尺度,而且能够在非稳态区根据当前流场分辨漩涡动态,实时调整湍流模型中的长度尺度,在自适应全流场网格的基础上准确体现了局部流动尺度,在流动分离区具有大涡模拟特性[18]。

边界条件:上游水箱进口和下游水箱出口均为压力边界,压力为大气压,固体壁面为无滑移边界。在非恒定流计算时,转轮区域采用滑移网格的网格控制方式,转轮转速控制使用液固耦合方式[18],各计算区域之间通过interface进行数据交换。

图1 模型抽水蓄能电站

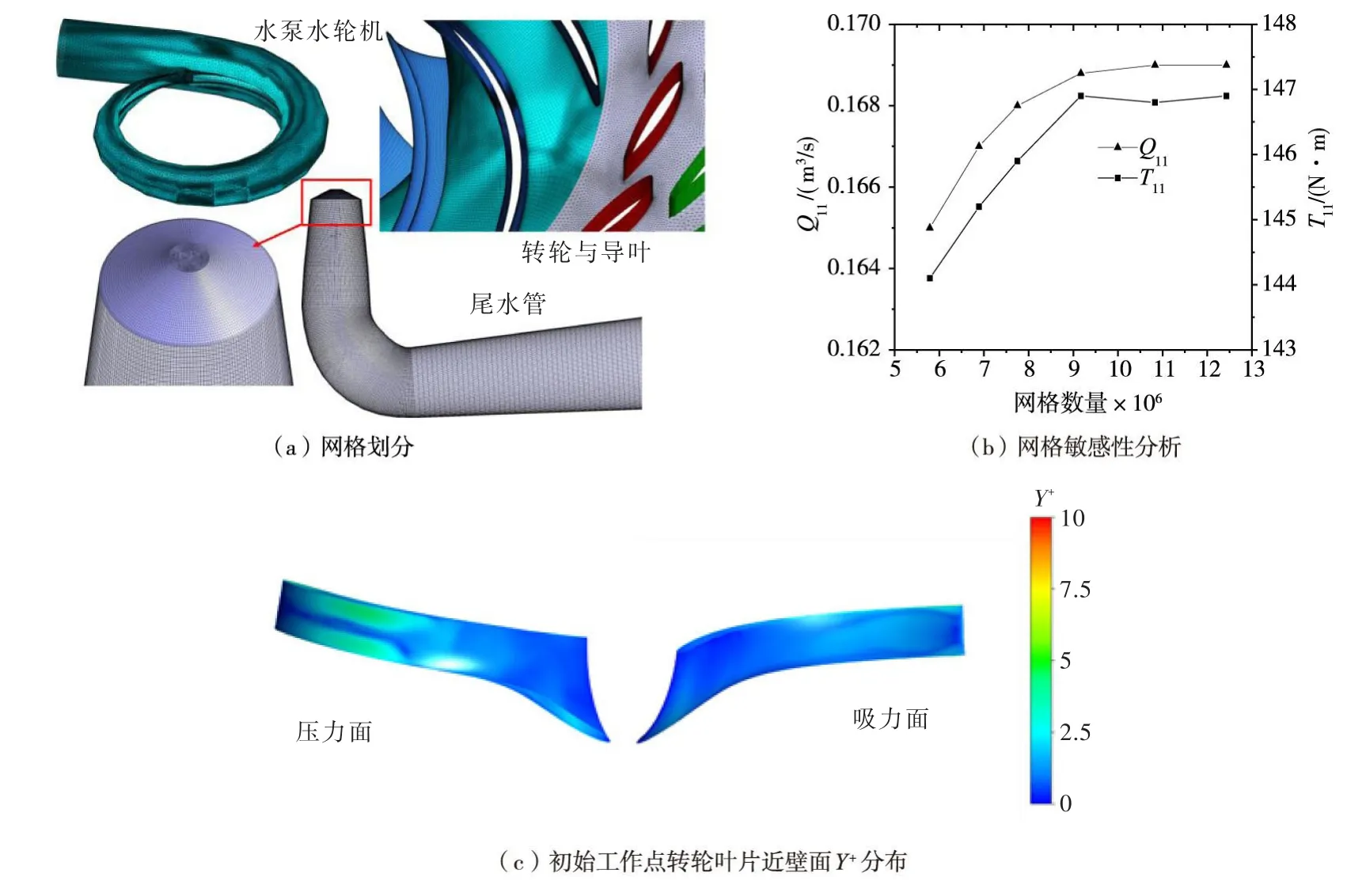

2.3 网格及数值方案 网格划分中采用混合网格的划分方式,如图2(a)所示,由于蜗壳体型复杂,采用四面体网格;导叶区采用楔形网格;转轮、尾水管、压力管道和上下游水箱采用六面体网格。以初始工作点的单位流量和单位力矩数值对网格进行敏感性分析,结果如图2(b)所示,总体网格大于900万时,计算结果趋于稳定。考虑到过渡过程工况水轮机内流态演变复杂,为了准确模拟叶轮处的流动分离,对转轮趋于的网格进行加密,保证整个计算过程中转轮叶片壁面处y+<10,满足湍流模型的精细模拟要求[2]。在综合计算精度和计算资源的基础上,网格单元总数确定为1083万,具体网格分配见表2。

在数值计算过程中,首先进行恒定流计算,在得到稳定的宏观参数基础上,把恒定流计算的结果作为过渡过程计算的初始条件,初始时间设为0 s。考虑水泵水轮机甩负荷过渡过程中,转轮转速一般上升幅度不会超过初始转速的40%[12],过渡过程中采用固定时间步长,设为1.875×10-4,相当于初始工况下每个时间步水轮机转轮旋转1.125°。即使达到最大转速,每个时间步转轮转动不超过1.6°,满足模拟转轮与导叶之间动静干涉作用的时间步长需求。计算时每个时间步长最大迭代40步,收敛残差目标值为0.0001。求解过程中,速度场和压力场的解耦采用SIMPLEC算法,时间和空间的插值精度均采用二阶精度。

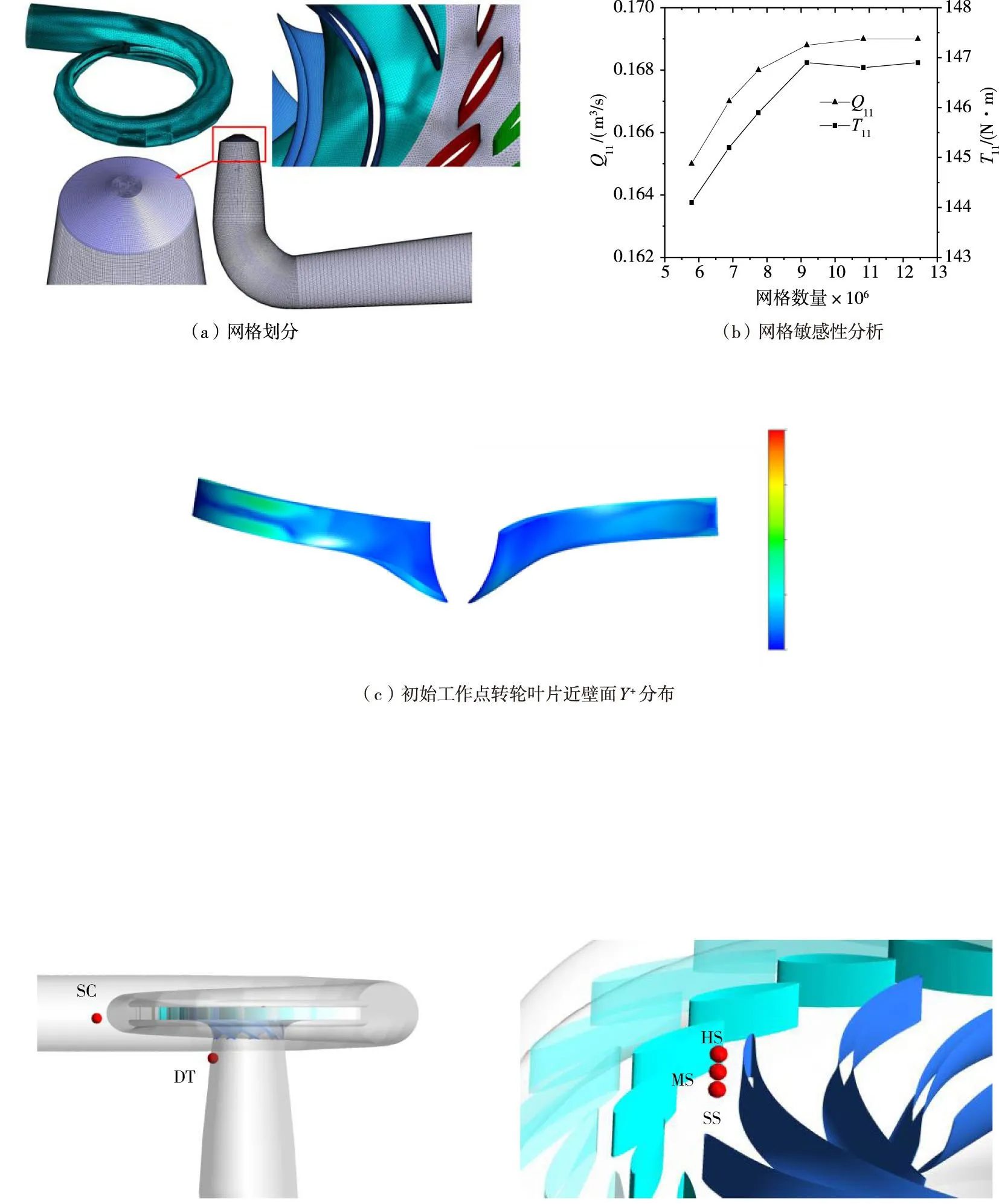

2.4 测点设置 监测点设置如图3所示,分别位于蜗壳进口SC,无叶区上冠侧HS、中间高度MS和下环侧SS以及尾水管进口DT设置5个监测点。

表1 模型水泵水轮机参数

图2 水泵水轮机计算域网格设置

表2 计算网格分配

图3 压力脉动测点布置方案

图4 三维与一维计算结果对比

图5 甩负荷过渡过程中动态轨迹

3 计算结果及分析

图4展示了三维数值计算所得的宏观参数结果,并与一维特征线法的计算结果对比,两种计算方式所得结果吻合,说明所采用的三维数值模型对水轮机的动态特性预测具有可有一定的可靠性,为后续分析水轮机流态和压力脉动提供了保证。图5展示了n11-Q11形式表示的水泵水轮机甩负荷过渡过程中工况点的动态轨迹线。由于单位参数n11和Q11包含水头、转速和流量信息,且转速和流量变化过程平滑,因此轨迹线上的脉动成分可以定性上反映水轮机内压力脉动特征。发生甩负荷后,水轮机转轮转速快速上升,导叶关闭使水轮机水头上升,动态轨迹向水轮机制动区行进。在甩负荷后初始阶段,动态轨迹上的脉动幅值并不明显;然而在甩负荷后1.3 s左右,动态轨迹的脉动成分发生突变,脉动幅值突然增大,且出现明显低频脉动分量。此现象表明此时转轮内流态突然失稳,且急剧恶化,水轮机叶轮与导叶之间的动静干涉增强,导致压力脉动增大。

3.1 流态变化 水泵水轮机过渡过程中工况点的动态轨迹上的脉动变化与水轮机的内部流态变化,尤其是无叶区附近的流态,密切相关。图6展示转轮进口不同高度3个测点HS、MS、SS处的流速时域变化过程及其低通滤波后的低频分量变化过程。文中采用Savitzky-Golay方法对过渡过程中各参数的时域变化信号进行滤波,Savitzky-Golay法是一种低通滤波方法,它通过对原始数据进行多项式拟合,基于最小二乘法提取参数时间均值[14]。图中Vt和Vr分别为切向和径向流速系数,表达式为Vt=Ut/(πnD1/60),和Vr=Ur/(πnD1/60),D1为转轮进口直径。在甩负荷初始阶段,切向和径向速度脉动幅值较小,且脉动幅值随着转轮转速的上升而逐渐增大。与此同时,转轮转速的上升使转轮进口水流的切向速度增大,相对转轮叶片的入流攻角增大,叶道内的流动逐渐偏离转轮叶片压力面,流动分离产生,且逐渐发展(图7(a))。

在甩负荷后t=1.3 s,上冠侧(HS)入流的径向速度Vr突然下降,且迅速降低到最小负向速度,表明转轮进口上冠侧发生较强的回流(图7(b))。回流对入流水体的阻碍作用使水流从下环侧(SS)流入转轮,因此下环侧的径向流速快速上升,但在转轮进口中间高度(MS)处流速上升幅度相对较小。此阶段,上冠侧回流的出现使速度脉动幅值急剧增大。在t=1.8 s后,转轮进口上冠侧(HS)的反向的径向速度开始减小,回流强度减弱,而中间高度(MS)处径向流速开始下降。随后在很短的时间内,转轮进口发生的回流位置从上冠侧向中部转移。在回流位置转变的过程中,下环侧(SS)出现短暂的回流(图7(c)),使下环侧的切向速度突然上升,出现尖峰状突变,如图6中蓝色圆圈所示。当回流发生区域转变到转轮进口中间高度后(图7(d)),上冠侧(HS)和下环侧(SS)的流速变化逐渐趋于一致。与此同时,回流发生位置转变后,速度脉动幅值开始出现明显的衰减。

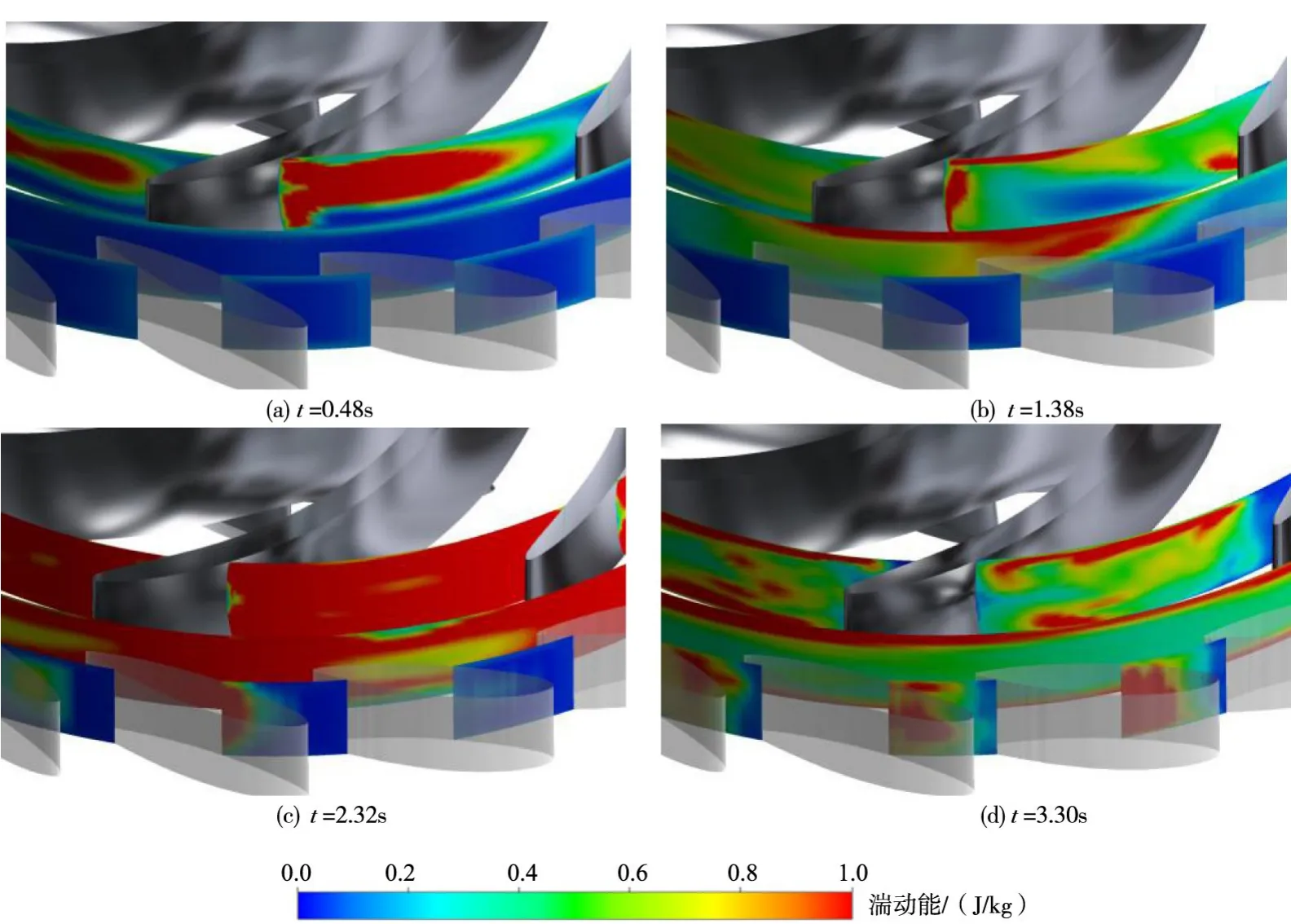

图6 转轮进口不同高程测点流速变化过程

图7 典型时刻转轮进口流态

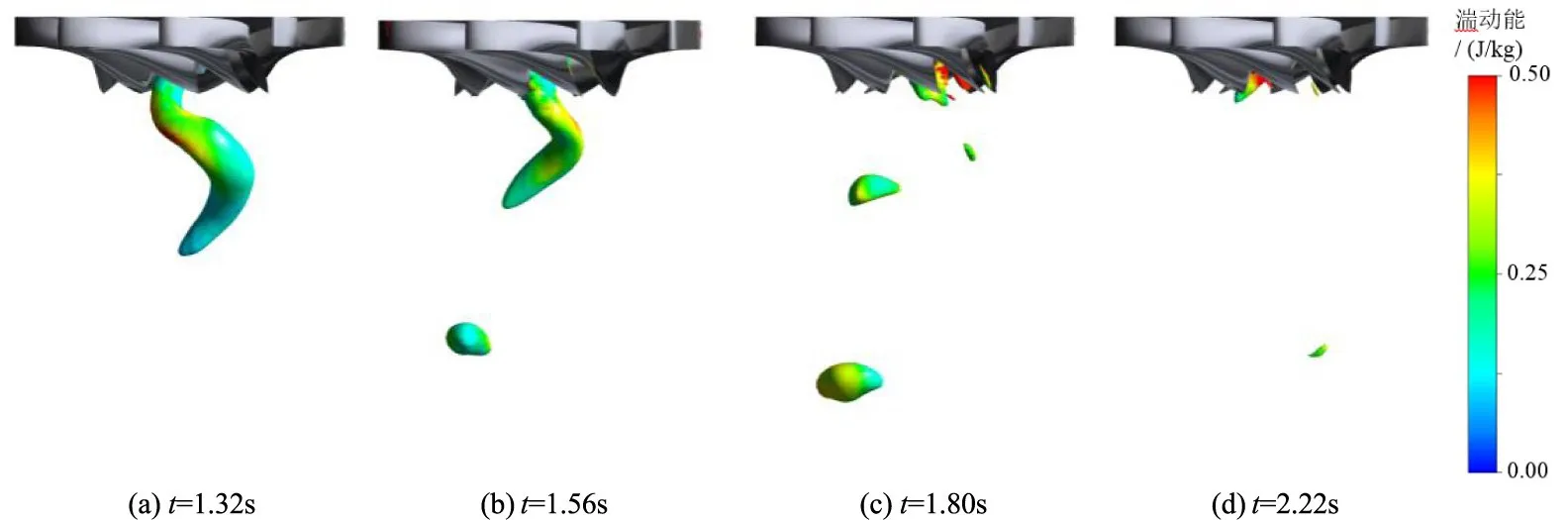

3.2 压力脉动变化 转轮与导叶之间的动静干涉改变无叶区内局部流态的同时,使局部的压力产生变化。采用压力系数Cp对水轮机内瞬态压力进行无量纲化处理,其表达式为式中,p为瞬时压力值;平均压力值; ρ为流体密度;u1为叶轮进口叶尖圆周速度。图8展示了水轮机内3个不同位置处的压力脉动变化过程,分别位置蜗壳进口SC,无叶区HS和尾水管进口DT。由图8可以看到无叶区压力脉动最为剧烈,幅值最大,符合高水头水泵水轮机压力脉动在无叶区最为剧烈这一特征[19-20]。此外,无叶区压力脉动变化与转轮进口流态的转变具有明确的关联性。压力脉动幅值随着转轮进口上冠侧回流发展增强而逐渐增大;在转轮进口处回流从上冠侧向中间高度转变的过程中压力脉动幅值达到最大(t=2.32 s),是初始时刻幅值的5倍以上。随后,压力脉动幅值逐渐衰减。图9展示了4个典型时刻水轮机流道内的湍动能分布。当转轮叶片叶背发生流动分离时,靠近叶背的流道内湍动能增大(图9(a)),但并没有能影响到无叶区,因此压力脉动幅值上升速率较小,此时转轮转速上升是无叶区内压力脉动增强的主要原因;当转轮进口上冠侧发生回流时,无叶区靠近上冠侧局部回流发展,增加了回流与入流之间的动量交换,使局部流体湍动能增大(图9(b)),使转轮与导叶之间动静干涉显著增强,且随着回流的增强无叶区内压力脉动幅值快速上升;当回流从上冠侧向中间高度转变过程中,转轮的入流和回流之间动量交换进一步增强,无叶区和转轮内的回流均充分发展,无叶区内流体的湍动能达到最大(图9(c)),导致动静干涉产生的压力脉动幅值达到最大;随着活动导叶的进一步关闭,转轮入流量减少,在接近水轮机零力矩点时,因流入转轮的水流不足以通过动量交换向无叶区的回流传输足够的水流能量,回流具有的湍动能显著下降(图9(d)),因而压力幅值快速下降,即使此时水轮机转轮具有较高的转速。

转轮进口流态的发展对无叶区的压力脉动不同的频率成分的影响可以通过时频分析予以清晰的展示。图10展示了无叶区3个高度上不同测点HS、MS、SS处的压力脉动时频分析结果。在甩负荷初始阶段,压力脉动由高频脉动分量组成,以叶片通过频率9fn及其2次谐波分量为主,fn为转轮转频。随着转轮转速的上升,转轮与导叶之间动静干涉作用增强,各分量脉动幅值逐渐上升。在t=1.3s左右,转轮进口上冠侧发生回流,转轮回流结构的演变与动静干涉的共同作用不仅使高频脉动分量的幅值增加,而且导致高幅值的低频脉动成分出现。由图7和图9可知,转轮进口上冠侧回流使无叶区的湍动能分布显著不均,使无叶区内沿高度方向动静干涉强度有别,导致压力脉动强度分布不均。图10中压力脉动的时频分布表明转轮进口上冠侧回流对2倍转轮叶片通过频率(18 fn)的脉动分量影响较为明显的调制作用,使脉动分量幅值从上冠侧到下环侧呈递减分布。

图9 不同时刻水轮机叶道内湍动能分布

3.3 转轮力矩变化 水轮机转轮叶道内的流动演变特性决定了转轮叶片的的动态载荷变化,但转轮叶片的总力矩并不能完全反应转轮叶片受力的不均匀程度,在这里用每个转轮叶片力矩之间标准差的相对值σT来定量表示叶片所受力矩的不均匀性,定义如下:

式中:Ti为单个叶片的力矩值;Tav为转轮叶片的力矩平均值。

图11给出了无量纲化后的单个叶片力矩、9个叶片合力矩及σT的时域变化过程。在甩负荷初始阶段,转轮内流态平顺且对称,转轮各叶片力矩脉动较小,且相互之间差异微小。转轮转速上升,入流攻角增大,叶片压力面进口前缘流动分离增强时,转轮力矩脉动幅值随之增大,且单个叶片的力矩脉动幅值大于合力矩的脉动幅值。当转轮进口出现回流时,转轮叶道内过流分布失衡(图12(a)),单个叶片的力矩的脉动幅值及叶片的力矩分布不均匀性σT快速增加,最大值是初始时刻的近10倍。

图10 无叶区不同高度3个测点处压力脉动时频变化过程

高频滤波后的力矩变化表明在转轮进口上冠侧出现回流后,叶片力矩不仅高频脉动幅值快速增大,而且低频脉动幅值同样随着转轮进口回流的增强而上升。此外,转轮叶片力矩分布的不均匀性(σT值)也快速上升。力矩脉动幅值和σT值在转轮进口回流从上冠侧向中间高度转变后达到最大值,与压力脉动幅值最大时段一致,此时转轮叶道内发生旋转失速(图12(b)(c)),引起较大幅值的低频力矩波动。当工况点向零力矩点移动时,叶片间的力矩不均匀性(σT值)及叶片力矩脉动幅值逐渐降低,表明叶道内的流态分布不均匀性和转轮与导叶动静干涉强度均降低。当工况点继续深入水泵制动区,水轮机各个叶道内虽然均产生严重的流动分离,但水轮机过流量太小(图12(d)),转轮叶道内的流动分离强度趋于一致,因此叶片间力矩差异趋近于零。

3.4 转轮径向力变化 水轮机内不对称的流态使转轮受力不均,产生较大的径向力。尤其是以低频转动为特征的失速流态使转轮承受径向低频强迫载荷。转轮径向受力波动较大,可使水轮机组转轴偏心,引起轴涡动,加剧轴系磨损,甚至引起转子与定子碰撞等事故。图13展示了转轮径向力及其低频滤波后的时域变化过程。由图可以看出,在甩负荷初始阶段,转轮内过流均匀分布,径向力很小。当转轮进口上冠侧回流出现时,转轮叶道内的过流均匀性被打破,使转轮所受的径向力脉动幅值快速上升,且出现高幅值的低频脉动成分,最大波动幅值是初始时刻的近60倍。在转轮进口上冠侧回流向中间高度转捩的过程中,脉动幅值达到最大。此时,转轮叶道内产的旋转失速强度较大,形成的幅值较大的低频旋转径向力。旋转失速消失后,径向力波动幅值快速衰减。

在甩负荷初始阶段,活动导叶关闭使尾水管内出现涡带,尾水管内的涡带变化如图14所示,图中涡结构以Q准则描述[2,21]。当转轮叶道内产生不稳定的失速流态时,转轮出口的流态是不稳定的,尾水管螺旋涡带生成所需的出口流速条件被破坏,导致尾水管稳定的螺旋涡带存在的时间非常短,且螺旋半径较小,因此其对径向力低频脉动的作用处于次要地位。

图11 转轮叶片力矩时域变化过程

图12 不同时刻转轮内流态

图13 转轮径向受力时域变化过程

图14 尾水管涡带时域变化过程(Q=15000s-2)

4 结论

本文研究了水泵水轮机在发生甩负荷过程时瞬时流态、压力脉动和转轮受力的变化规律和相互之间的关联性,所得结论如下:(1)甩负荷过渡过程中,转轮进口回流的发展,增加了无叶区内流体的湍动能,使导叶与转轮之间的动静干涉急剧增强,导致速度脉动和压力脉动幅值急剧上升,最大脉动幅值可达初始时刻值的5倍;(2)转轮进口上冠侧回流增强局部流体的湍动能,使无叶区压力脉动高频分量沿高度方向分布不均,尤其对2倍叶片通过频率脉动分量有明显的增强作用;(3)转轮进口上冠侧回流的发展使转轮叶道内过流不均,叶道内产生旋转失速,导致转轮叶片所受力矩的不均匀性和径向受力波动幅值快速上升,且呈现高幅低频脉动特征,最大波动幅值分别可达初始时刻的10倍和60倍;(4)甩负荷过渡过程中,水轮机尾水管涡带对转轮径向力的影响远小于转轮叶道内的失稳流态对径向力的影响。

——“AABC”和“无X无X”式词语