基于MEMS结构的旋转式涂胶、喷雾式涂胶工艺的比较

沈阳芯源微电子设备有限公司 邢 栗 张晨阳

本文介绍了两种基于MEMS结构的涂胶工艺:旋转式涂胶和喷雾式涂胶工艺。分析了每种工艺方法的特性,包括其优势和缺点。通过比较得到了两种工艺的复杂程度、成本以及应用类型方面的区别,最终得到适宜的涂胶工艺。

1.引言

目前涂布光刻胶的工艺被广泛的应用于集成电路(IC)的领域当中对于一些微电子机械系统(MEMS)应用以及3D微结构中图案转移到形貌起伏很大的晶圆表面工艺需要在平面上和不规则面上均匀地涂布光刻胶。迄今为止,主要有两种光刻胶涂布工艺应用于MEMS设备中。旋转式涂胶工艺(spin coating)是最传统的涂胶工艺,由于其很难满足三维晶圆微结构的要求,因此适合在平坦表面均匀涂布抗蚀剂。相应的,人们提出了喷雾式涂胶工艺。喷雾式涂胶工艺则很好地克服了这些问题。它具有旋转涂胶所没有的优势,逐渐成为在不规则表面晶圆上涂胶的一种重要的技术。

本文中,我们报道了两种涂胶工艺应用于非平面晶圆上,例如带有各向异性刻蚀深度达到100μm凹槽或空洞的晶圆。我们通过比较得出了两种涂胶工艺的潜力及局限性,以确定对于特定应用最适宜的涂胶技术。

2.旋转式涂胶工艺

在IC技术中,旋转涂胶工艺对于平整的裸片是标准的涂胶方法。有文献报道了旋转涂胶工艺应用于不规则的晶圆,例如平板显示器。如果旋涂工艺按照文献报道的方式进行适当的修改,其甚至可以应用于深刻蚀腔晶圆。

2.1 旋转式涂胶实验介绍

本文实验使用AZ4620光刻胶,沈阳芯源微电子设备有限公司涂胶显影机台,分别在带有不同尺寸的TSV深孔结构的晶圆上,通过旋转式涂胶方式进行涂胶,来确定孔的形状对于涂胶工艺的影响。孔的深宽比尺寸1/3-3之间,文中用H/V表示,其中H和V分别为孔的垂直和水平尺寸。

图1 匀胶显影机

图2 胶膜的均匀性与孔的H/V的关系曲线

图1为涂胶显影机台。第一步,将光刻胶滴在晶圆上,以覆盖整个晶圆表面。同时对晶圆施加缓慢的加速度和旋转速度,这可以使得溶液流动有足够的时间并且在溶液扩散前烘干。第二步,滴胶步骤后稍作停顿,目的是获得更多的时间使溶液流入深孔,此时施加一个快速的旋转速度使薄膜烘干,从而降低光刻胶的进一步流动,因为这种进一步流动可能导致不均匀涂层。

图2为胶膜的均匀性与孔的H/V的关系曲线。其中每一点对应于晶圆的一个区域(以晶圆平面为基准,分别为左上,右上,左下和右下)。结果显示,在H/V = 2/3, 1, 3/2处均匀性变化最小,说明了旋涂工艺应用在趋近于正方形的矩形孔上时会得到较好的光刻胶均匀性。为了研究涂层缺陷问题,我们准备了2种彼此垂直摆放的长条形结构(H/V=1/5)的晶圆。2个凹槽之间的距离为100μm。在刻蚀工艺后,凹槽的拐角处均被破坏。溶液流动的特性这一障碍导致了较差的覆盖面。因此,在湿法和干法刻蚀步骤中,部分需要保留的带图型区域被刻蚀掉。

使用这种旋转式工艺,最终光刻胶膜厚的均匀性可以达到10-20%。并且我们可以得到如下结论:旋转涂胶工艺适用于将图形转移到深孔的底部,孔的尺寸越大,得到光刻胶涂层的均匀性越好。

2.2 旋转式涂胶的优点

旋转涂胶工艺是一种比较成熟的工艺技术,并且使用设备和光刻胶在市面上比较常见。这种工艺与IC技术兼容,适用于在所有类型基底,可以在所有工艺阶段完成。只有两参数即光刻胶溶液黏度和旋转速度对涂胶层质量的影响很大,因此工艺优化主要集中在这两个参数上。

2.3 旋转式涂胶的缺点

旋涂工艺的主要障碍是旋转时的离心力。深刻蚀特性阻止了溶液的流动,这阻碍了光刻胶的完全覆盖,并且经常会造成条纹化或光刻胶厚度变化等缺陷。孔的尺寸和形状也将影响光刻胶的均匀性以及涂层的缺陷。

3.喷雾式涂胶工艺

直接喷雾式涂胶系统早在1999年就由Electronic Vision Group开发应用。与旋转涂胶工艺相比,喷雾式涂胶工艺基于不同的原理,并且它不会由于离心力的作用而影响光刻胶的均匀性。

3.1 喷雾式涂胶实验介绍

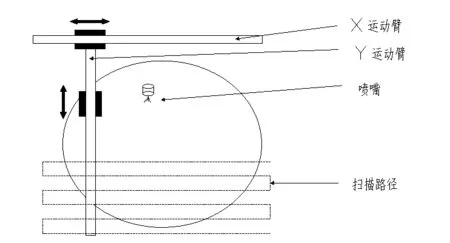

喷雾式涂胶系统包括一个超声波喷嘴,喷嘴的超声振荡可产生微米级别的光刻胶小滴,这种工艺可以减小光刻胶流体动力学的影响。在喷涂过程中,晶圆缓慢的旋转同时摆臂移过整个晶圆。较低的旋转速度(30-60rpm)以降低离心力的影响。而这种旋转也使得光刻胶可以覆盖整个深孔的所有角度。图3为喷胶示意图。

图3 雾化喷涂原理图

因为要得到合适的光刻胶小雾滴,我们需要CP值小于30的光刻胶溶液。AZ4620光刻胶能产生较好的覆盖效果和均匀的薄膜,因此本实验我们采用溶剂稀释后的AZ4620光刻胶。低黏度溶液能形成一个平滑的薄膜,但是它很容易流入深宽比较高的结构中,从而导致在腔体的顶部和底部光刻胶的膜厚不一致。因此光刻胶成分的选择是非常重要的。通过优化涂胶工艺和使用稀释的AZ4620光刻胶,我们在带有100μm宽,15μm深的TSV孔的晶圆上喷涂了一层均匀的光刻胶层。从图4 a我们可以看到均匀性均能达到±10%。因此通过喷雾式涂胶工艺得到的光刻胶层的均匀性要优于旋转式涂胶工艺。

3.2 喷雾式涂胶的优点

对于一些非平面的表面,喷涂工艺比旋涂工艺更具优势。首先,这种工艺使用的光刻胶量小于旋涂工艺,它将节省70%的光刻胶溶液。第二点,喷涂工艺的重现性比旋涂工艺高。对于所有带有相同尺寸孔的晶圆,无论孔的位置在哪,光刻胶的厚度都是重现的,喷涂工艺不存在定向效应。图4展示了分别用2种工艺喷涂相同结构深孔图形得到的结果,其中a图为喷涂工艺,b图为旋涂工艺。喷涂工艺得到的光刻胶层显示是很均匀的,而旋涂工艺得到的光刻胶薄膜深孔涂敷结果较差。第三点,喷涂工艺不限制底层的材料,既可以应用于绝缘体也可以应用于导体层上。

图4 a喷胶工艺 b涂胶工艺

喷胶工艺可以应用于工艺的全部阶段并且能够得到理想的结果,它尤其适合应用于深腔体的底部的表面显影。

3.3 喷胶工艺的缺点

尽管喷涂技术比旋涂技术的结果好,但如果同一晶圆上的孔的尺寸相差很大,光刻胶的厚度也会变化。在小孔底部的光刻胶厚度比大腔体底部厚。如果孔尺寸的差异较大,则在孔之间光刻胶厚度的变化就会较大。因此,这可能对使用相同曝光能量时光刻胶的显影有影响。如果孔尺寸的差异不大,则比较容易控制显影过程。

另一个挑战是由于重力因素而产生的光刻胶溶液的流动,这就导致了在同一个孔中,底部拐角的光刻胶层较厚,而顶部拐角处较薄。这种流动效应将对贯穿整个腔体的显影产生很大的影响。

4.两种涂胶方式的比较

旋涂工艺和喷涂工艺各有各的优势和缺点。表1总结了两种工艺的各自的特点。通过表格,我们可以通过比较得到在复杂性、成本以及应用类型方面最适宜的涂胶工艺。

表1

5.结论

本文比较了两种应用于MEMS结构制造的涂胶工艺,并指出了每种工艺的优势和缺点。旋转涂胶工艺虽然是一种简单的工艺,但是它应用在晶圆上随意分布并且尺寸不同的深孔上,重现性和结果均不理想。喷雾式涂胶工艺结果较好,但是需要特殊的设备。喷胶工艺适合应用于在深孔的底部图案化并且能应用于工艺的所有阶段。所以我们应该根据具体的配置和微观结构选择具体的涂胶工艺。由于晶圆形貌各异,因此在生产工艺中每一步的光刻也不同,因此我们经常需要将两种涂胶工艺结合起来应用。