带材处理线张力辊设计与优化探讨

谭 刚

(中冶赛迪工程技术股份有限公司冶金装备设计院,重庆 401122)

引 言

连续生产线的带材必须在张力下运行,张力的最基本作用是保证带材的正常运行,使带材尽可能沿着生产线的中心线运行而不致因走偏而造成边部刮伤甚至断带;同时,纠偏辊也只有在张力足够的情况下才能起到纠偏作用[1]。文献中关于张力辊设计计算的论文很多[2-4],但大多只是利用经典的欧拉公式对常见工况下的张力辊进行推导计算,对连续带材处理线中工况较复杂的头、尾张力辊的推导计算方面的论述欠缺;此外带材处理线所处理的带材厚度一般为一个厚度区间,其运行速度由其核心工艺设备决定,具有薄带运行速度高,所需张力小,而厚带运行速度低,所需张力大的特点。以往张力辊设计计算功率选取没有考虑机组速度对电机功率的影响,电机工作在恒转矩调速区域,而浪费了电机的变频调速区域的能力,这样会使得所选取的电机功率大,传动系统较大,因此机组投资较高,能耗较高,不符合节能降耗的要求。

1 张力辊组设计计算

大多数处理机组具有生产连续性,入口设置有焊机,出口设置有分切剪,中间设置有活套,用于储料缓冲。当入口上一卷生产完后,需要与下一卷进行焊接,这就要对前一卷的带尾和下一卷的带头进行定位,由于操作原因偶尔会出现带头超跑、定位不准的情况,此时就需要入口张力辊将带材反向送带;而此时带尾处于完全自由状态,张力完全为“零”。出口当完成分切后,带头张力为夹送辊产生的夹送力,此时需要在尾部张力辊和夹送辊的共同作用下完成穿带工序。上述两种工况均需要维持活套张力不变,为张力辊的特殊工况,其设计计算与普通工况有一定差别,需要特别指出。

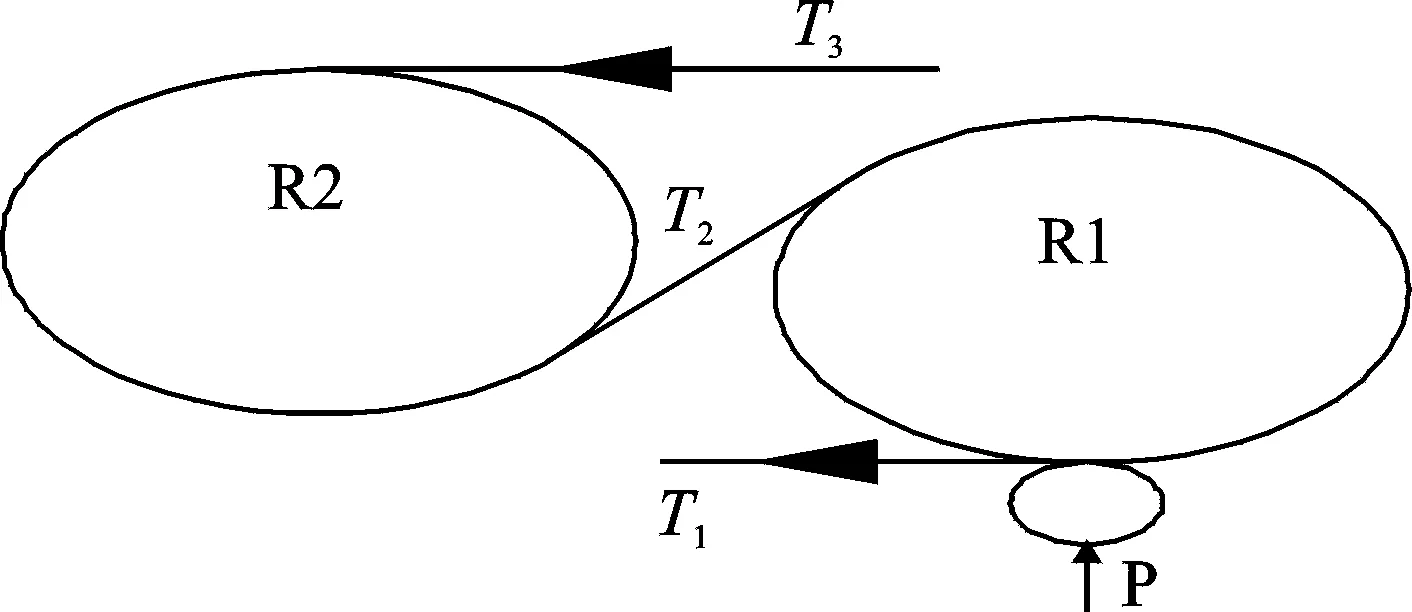

以两辊张力辊为例,头部张力辊倒带时的工况如图1所示,此时,张力辊入口张力T1为压辊正压力P所产生的摩擦力,压辊与带材之间的摩擦系数为fu,张力T3为入口活套张力,根据前文所述,则每个辊子的张力放大系数k0为

(1)

则张力辊之间的张力值T1,T2,T3分别为

(2)

图1 入口张力辊倒带计算示意图

根据文献[2]中描述,张力辊传动功率主要由3个方面组成:(1)张力放大所需功率W1,(2)轴承摩擦损耗功率W2,(3)带钢弯曲变形损耗功率W3。若张力辊出口与入口的张力差为ΔT(N),转动角速度为ω(rad/s),直径为D(m),张力辊所受合力为T合(N),带钢运行速度为v(m/s),带钢宽度和厚度分别为b(m)和h(m),带钢的屈服极限为σs(MPa),张力辊轴承处的摩擦系数为f,传动系统效率为η,各功率可表达为

(3)

则张力辊所需要的传动功率W为各功率损耗之和,即

W=W1+W2+W3

(4)

张力辊所受合力T合为带钢张力、张力辊自重的合力,实际计算中,通常以张力辊出口张力和入口张力的数值和简化代替。

由于R1入口的带材处于自由状态,其初始张力为“零”,完全依靠压辊压力产生的摩擦力和张力辊的摩擦力保持张力,所需要的功率完全需要由R1张力辊的传动电机提供(若压辊不带传动),因此在计算R1的张力放大所需功率时,其ΔT值应为T2,而不是T2-T1,此处与普通张力辊的计算有着本质差别,则根据式(5)可得,R1张力辊的张力放大所需功率W11、轴承摩擦损耗功率W12、带材弯曲变形损耗功率W13分别为

(5)

则R2张力辊的张力放大所需功率W21、轴承摩擦损耗功率W22、带材弯曲变形损耗功率W23分别为

(6)

需要注意的是,此时的速度v和角速度ω分别对应为倒带时的速度和角速度。

若R1辊的压辊带齿轮减速电机传动,则其传动需要的功率WR和力矩MR可计算为:

WR=Pfuv/η

(7)

MR=Pfur

(8)

式中r为压辊的半径,可以由式(7)和(8)计算得到压辊电机需要的功率和力矩。此种情况下,由于压辊传动齿轮减速电机提供了压辊压力所产生摩擦力的力矩,也即是提供了压辊相应的功率,因此R1传动装置张力放大所需功率W11则可计算为

W11=(T2-Pfu)v/η

(9)

用式(9)替换式(5)中的W11的计算公式,然后代入公式(4)可以计算压辊带传动时张力辊R1的电机功率。

同理,可以计算出口张力辊不带压辊和带压辊情况下的传动功率以及压辊传动齿轮减速电机功率,由于通常情况下,出口分切剪处夹送辊的夹送力较小,计算出口张力辊功率时通常忽略夹送辊的夹送力。

2 张力辊组设计优化

由于机组中不同规格带材稳定运行所需的张力和速度各不相同,为了满足不同规格带材的张力和速度需要,以往计算中通常以最大张力和最大速度计算张力辊组所需的功率。实际生产中高速对应薄带材的生产,需要的张力较小,而大张力对应的带材厚度厚,而生产速度则较低。随着变频调速技术的发展成熟,电机良好的变频调速的特性被充分应用,在基速以下具有恒定的转矩,而在基速以上则具有恒定的功率,其转矩随着速度的升高呈反比例下降,这与带材处理线的工艺制度较好的吻合,因此可以利用这一特性对张力辊组的设计进行优化。

通常设计中,张力辊组减速机减速比i以电机输出转速和机组最大运行速度对应的辊子转速的比值确定,此种减速比的确定原则使得电机一直工作在恒转矩区域,浪费了变频电机的恒功率调速区域。为了充分利用电机的恒功率调速区域,则可以将计算的减速比i加大,在负载不变的情况下,减速比增大,则电机需要输出的力矩则相应减小,同时由于减速比加大,则对应机组最高速的电机最高速度也相应变大,负载曲线则会靠近水平轴,同时向水平轴右侧移动,如图2所示。从图中可以看出,运用此种处理方法,原选型电机的富裕量增大,由此电机的额定功率则可以相应减小,电气变频传动装置可以相应减小,达到优化设计、降低成本的目的。

图2 电机-负载特性曲线图

利用张力辊的优化设计方法,可以减小机组的装机容量,节约投资,达到节能降耗的目的,提高产品的核心竞争力。

3 设计优化实例

已知:某镀锌线产品规格为带钢最大宽度b=1300 mm,带钢最大厚度h=2.0 mm,弹性模量E=2.1ⅹ105MPa,屈服极限σs=550 MPa,张力辊辊径1200 mm,其4#张力辊出口张力T1和入口张力T3分别为96200 N和25100 N,机组最大运行速度为3 m/s,辊面衬层材质为聚氨酯橡胶,效率η取值为0.9,轴承摩擦系数f取值为0.002,电机额定转速为1000 r/min。根据相应的计算方法,应设计为3辊张力辊,按照传统的计算方法,张力辊组减速机减速比i以电机输出转速和机组最大运行速度对应的辊子转速,则计算出来的减速比约为20.94,可以按照《圆柱齿轮减速器标准》(JB/T 8853—2001)的ZSY-22.4选取,对应各辊R1、R2、R3的功率选取为55,90,132 kW,电机工作最高转速为1070 r/min。而按照优化设计方法,将减速机减速比加大,选取为ZSY-31.5,相应各辊R1,R2,R3的功率选取为37,55,90 kW,电机工作最高转速为1505 r/min。实例表明,运用优化方法,可以较大地减小机组装机容量,节约业主一次投资。

4 结束语

本文紧密结合连续带材处理线实际生产工艺,给出了头、尾张力辊功率的计算方法,并提出优化张力辊组设计的方法;此方法已经成功应用于多条带材处理线,达到了节约投资、节能降耗、提升产品核心竞争力的目的。