不同轧制冷却工艺对F38MnS6钢性能的影响

李占阳, 崔 冕

(江苏苏钢集团苏州苏信特钢有限公司,江苏 苏州 215151)

引 言

非调质钢上世纪70年代起源于德国,已经广泛应用于汽车曲轴、连杆、转向节等关键部件,其代表钢种为49MnVS3,目前已经逐步被38系列钢种取代。

曲轴是汽车发动机中最重要的部件之一,为汽车动力输出的主要载体,曲轴工作中承受弯曲、扭转载荷的作用,因此要求曲轴有足够的强度和韧性。目前,苏信特钢有限公司(以下简称“苏钢”)采用常规轧制工艺生产的F38MnS6钢力学性能往往都偏低,屈服强度多在450~455 MPa,抗拉强度多在750~760 MPa之间;此产品为锻造非调质钢,客户后续经锻造、控冷后力学性能会提升,可达到成品要求。为了保证原材料的实物质量水平,苏钢优化了棒材轧制缓冷前的冷却速率,以提升其力学性能,更好地满足客户要求。

1 主要生产工艺

1)苏钢生产F38MnS6钢材的工艺流程如下:

高炉铁水→100 t电弧炉EAF→精炼炉LF→真空脱气VD→CCM连铸(电磁搅拌)→连铸坯缓冷→步进式加热炉→轧制Ф100 mm钢材(往复式轧机)→缓冷→精整。

2)F38MnS6钢材轧制工艺制度如下:

采用240 mm×240 mm方坯轧制成材。加热炉预热段温度≤900 ℃,加热温度1180~1200 ℃,保温时间在3~5 h。开轧前坯料经表面除鳞,开轧温度≥1050 ℃,经过初轧、中轧、精轧三机架轧机轧制为Ф100 mm钢材。

2 主要技术要求

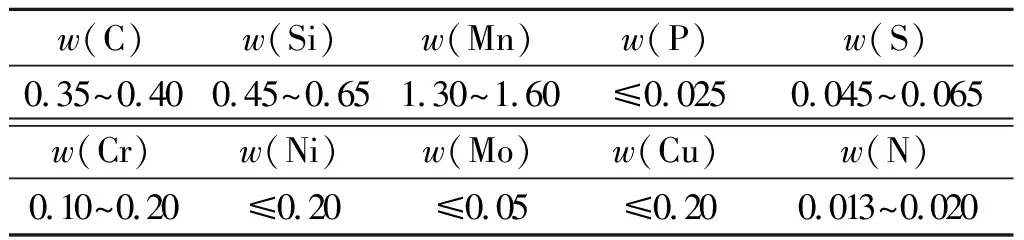

1)F38MnS6钢的协议熔炼化学成分要求如表1所示。

表1 F38MnS6钢的协议熔炼化学成分/%

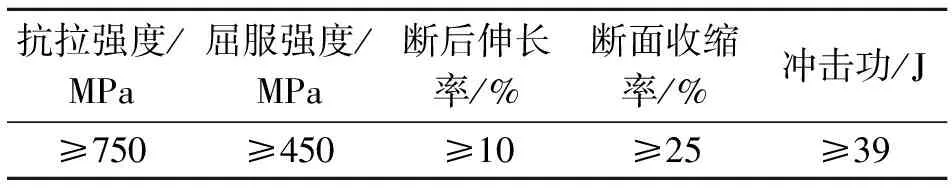

2)钢材成品性能要求如表2所示。

表2 F38MnS6钢的力学性能要求(热轧态)

3)热轧态钢材成品显微组织应为珠光体+铁素体,不允许有马氏体和贝氏体存在。

3 试验方法及结果分析

3.1 熔炼化学成分

冶炼化学成分按协议要求的中、上限控制,本次试验冶炼化学成分不做改进,实际化学成分如表3所示。

表3 F38MnS6钢的熔炼化学成分/%

3.2 缓冷试验方案

此次试验重点改变轧制后的冷却工艺,试验方案如下:

试验方案1:精轧控温,轧制温度≤850 ℃,常规缓冷。

试验方案2:精轧控温,轧制温度≤850 ℃,轧后在冷床上采用吹风+水雾冷却。

常规轧制工艺:精轧不控温,实际进入精轧温度在930 ℃,进入冷床温度在760 ℃左右,轧后正常空冷。

3.3 试验实施情况

试验方案1:炉号096钢坯轧制棒材,待其表面温度降到850 ℃后进行精轧,锯切后钢材表面温度710 ℃左右。

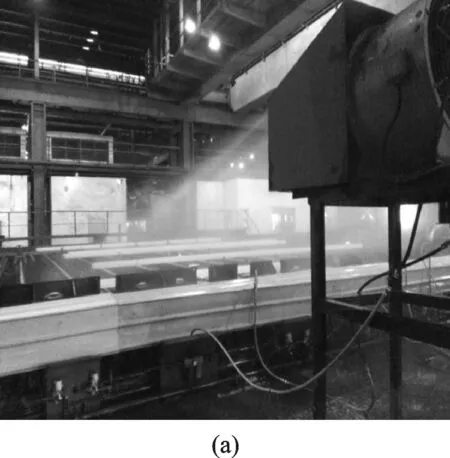

试验方案2:炉号097钢坯轧制棒材,待其表面温度降到850 ℃后进行精轧,锯切后采用三台风机吹风+水雾冷却,冷却90 s后,下冷床后缓慢冷却(入冷床钢材表面温度约640 ℃左右)。实际生产冷却现场情况如图1所示。

3.4 显微组织与力学性能

3.4.1 热轧态显微组织

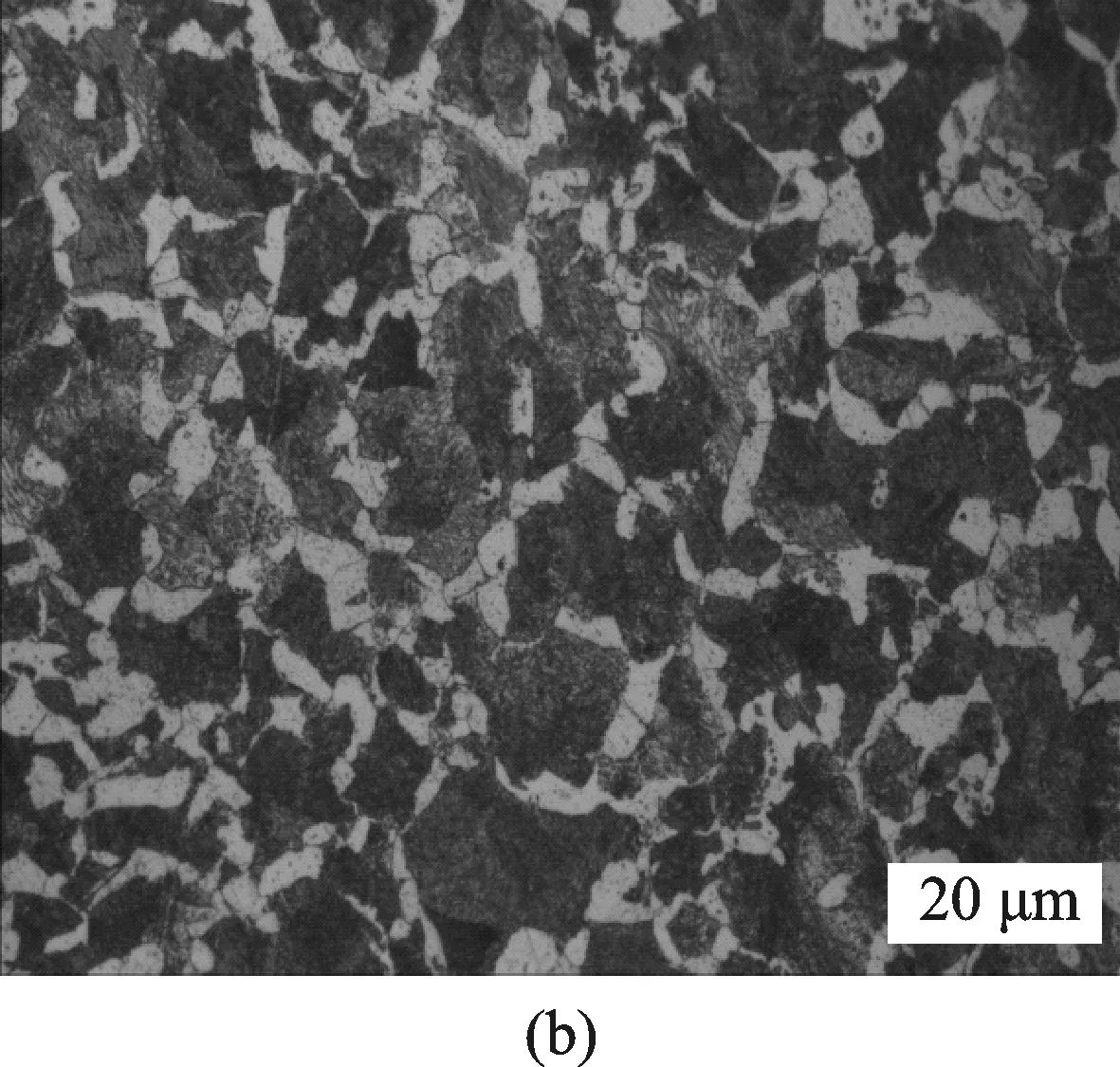

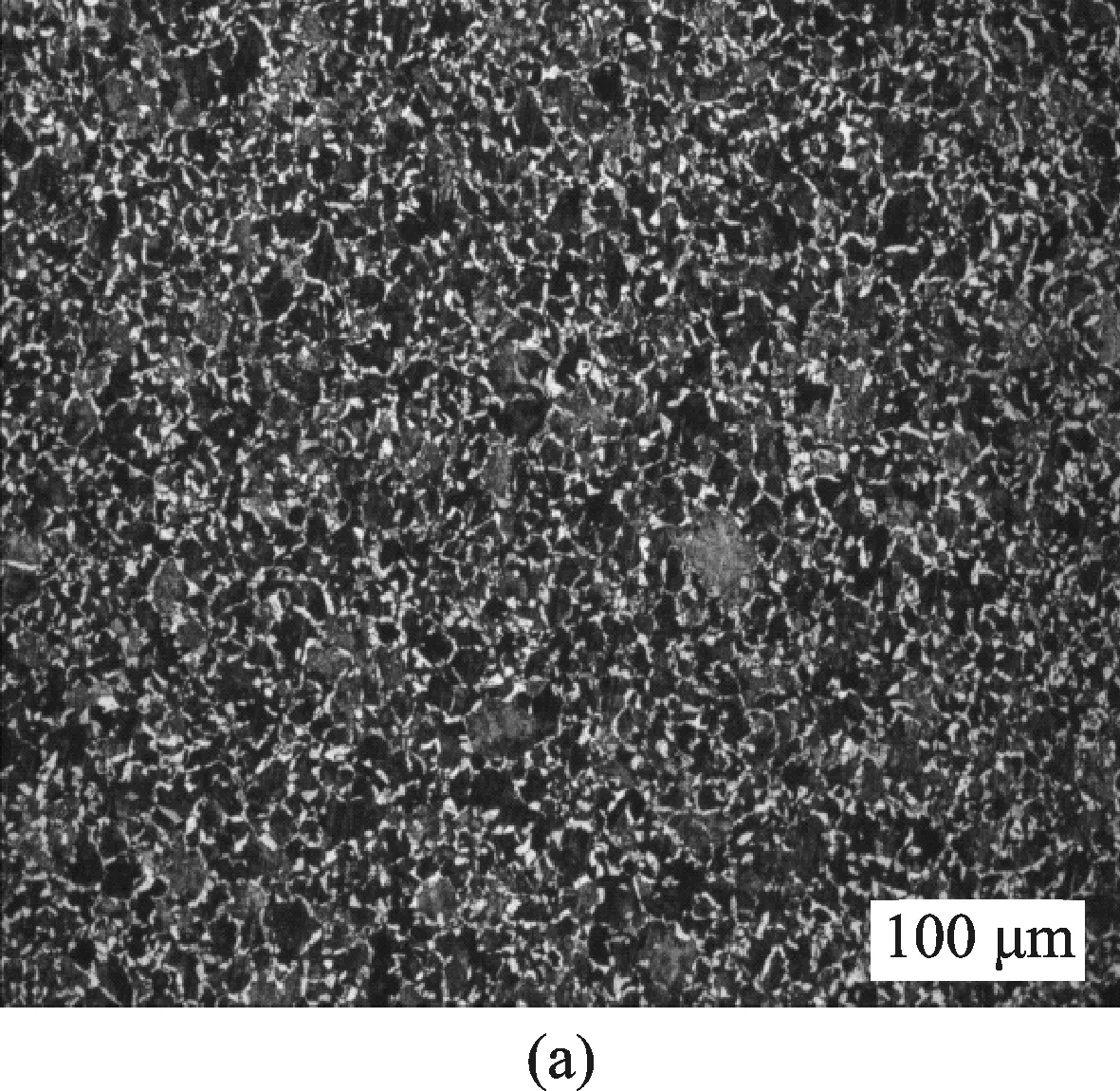

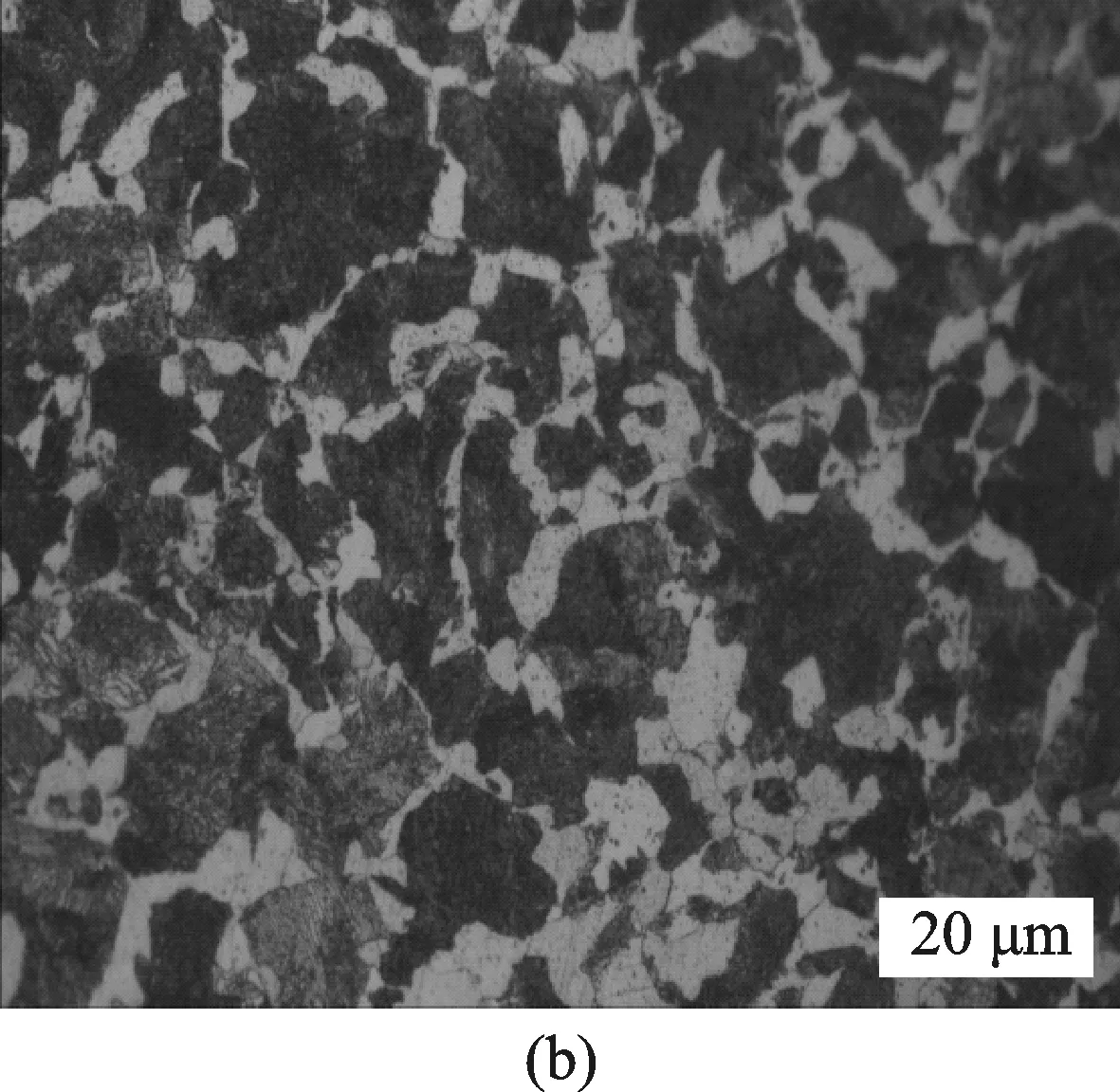

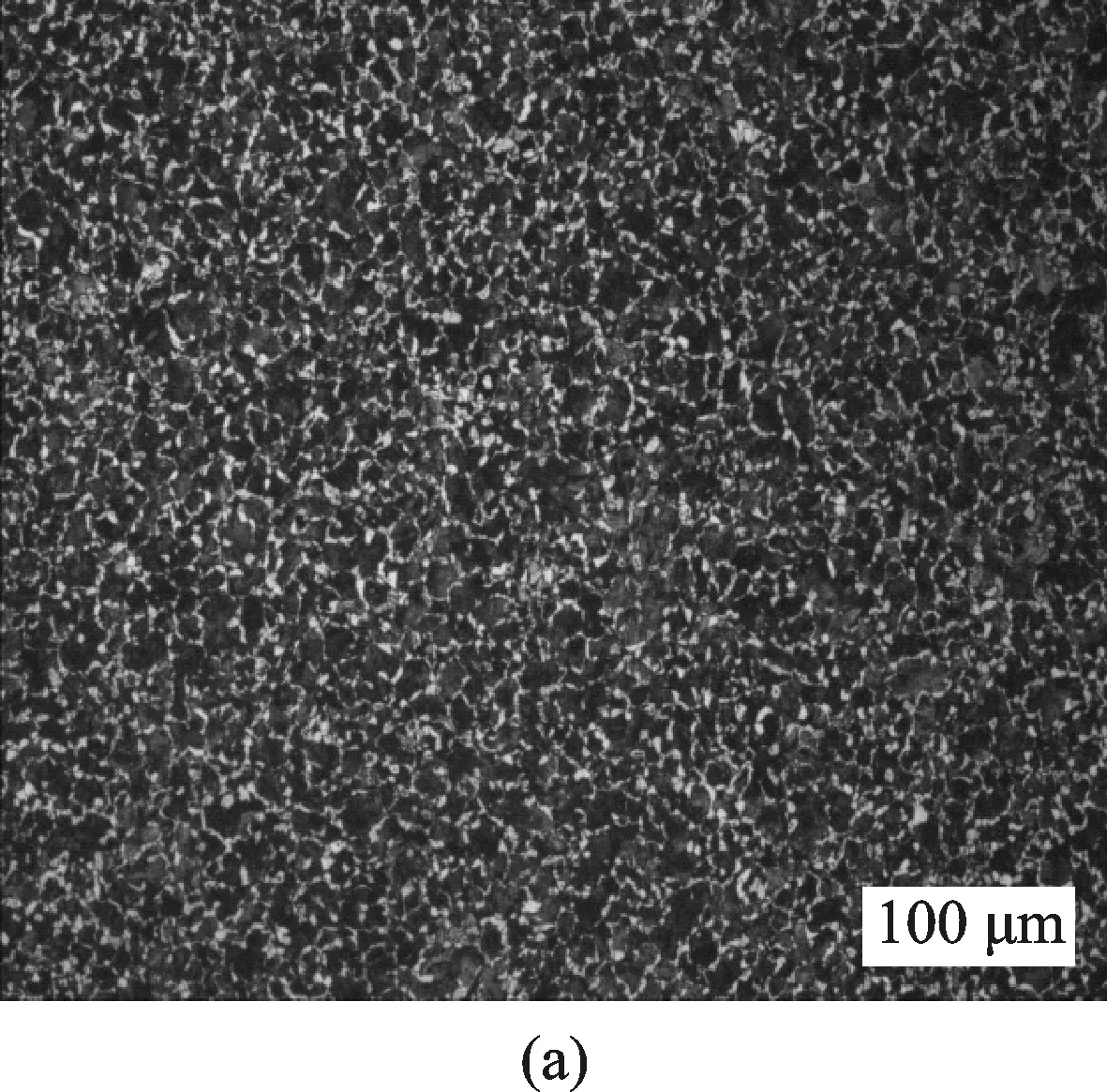

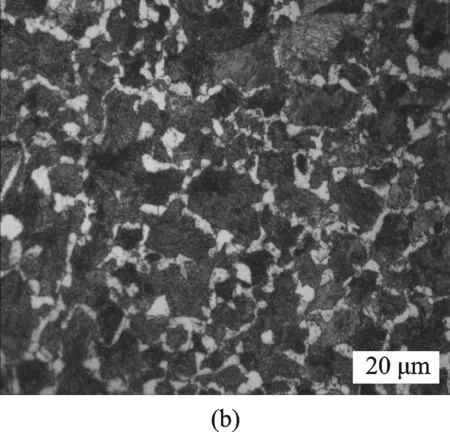

三种方案情况下,钢材表面及半径1/2处的显微组织均为铁素体+珠光体,未出现马氏体或贝氏体,均满足客户要求,如图2~4所示。

3.4.2 力学性能

不同冷却条件下钢材纵向力学性能如表4所示(取样位置为距钢材表面半径1/2处)。

3.5 试验结果分析

(1)常规轧制工艺与试验方案1条件下,轧制钢材的强度无明显差别,均接近技术要求的下限,容易发生客户进厂复验热轧态性能不合格风险。生产过程中,这两种方案的钢材下冷床表面温度实测分别约为760 ℃和710 ℃;而经过计算,该钢种的Ac3温度约为785 ℃,Ac1温度约为730 ℃。试验方案1条件下棒材下冷床表面温度710 ℃,心部温度往往在730 ℃以上。所以,以上两方案生产的棒材下冷床后冷却缓慢,内部组织将继续发生转变,导致钢中先共析铁素体含量偏高,珠光体片间距大,使棒材的强度偏低。

图1 吹风+水雾冷却

图2 常规轧制工艺热轧态显微组织

图3 试验方案1条件下热轧态显微组织

图4 试验方案2条件下热轧态显微组织

(2)试验方案2条件下,棒材强度结果较理想,比客户的性能要求高40~50 MPa,富余量较多。这主要是因为棒材经锯切后采取了快速冷却方式,使钢材下冷床表面温度降低到640 ℃,远低于Ac1温度,减少了先共析铁素体含量,增加了珠光体含量和减小了其片间距,使棒材的强度增加。

(3)三种方案条件下棒材显微组织表明,常规轧制工艺及试验方案1的显微组织无明显差异,试验方案2的铁素体含量要比常规轧制工艺和试验方案1要少,晶粒更细小,晶粒度约为8级,因此强度较高。

4 结束语

(1)采用控轧、控冷工艺,精轧控温≤850 ℃,轧后采用吹风+水雾冷却工艺,减少了先共析铁素体含量,强度提升明显、富余量较多,很好地满足了协议技术要求,比常规轧制工艺的强度提升了40~50 MPa。

(2)三种方案中的钢材显微组织为铁素体+珠光体,未出现异常组织。

(3)常规轧制工艺和试验方案1条件下的棒材强度无明显差别,均靠近协议技术要求下限,容易发生客户进厂复验热轧态性能不合格风险。