振动式三七根土分离装置的运动学分析及优化设计

崔振猛,张兆国,王法安,程一启,杨海慧

(昆明理工大学 现代农业工程学院,云南 昆明 650500)

三七是我国的名贵中药材,有“千年神草”、“金不换”、“南国神草”等美誉,是我国西南地区特有的中草药[1-2]。近年来,云南省三七产业得到快速发展,其种植面积和产量逐年增大[3],最新资料显示,2017年仅文山州的种植面积就已突破4 万hm2。但与三七产业迅速发展不相适应的是,目前市场上尚无专门用于三七的收获机械,三七的收获主要靠人工完成,其劳动强度大、效率低、损伤率高[4]。因此,实现三七机械化收获对三七产业的发展具有重大意义。

在云南三七主产区,三七生长在云南地区特有的黏性土壤中,其块根包括主根、须根,整体根部分布范围宽,须根入土较深,导致三七块根和土壤的粘附力、摩擦力增大,提高了三七块根挖掘及根土分离难度[5],现有的根茎类作物(如马铃薯、胡萝卜、花生等)收获机械均无法满足三七的收获需求[6-10]。

目前,国外尚未见有关三七收获机械的研究报道,国内关于三七收获机械的研究成果也很鲜见,仅有昆明理工大学张兆国等研制的4N-170型三七收获机,该机能实现三七根土复合体的挖掘、升运、根土初步分离以及条铺。关于根土分离机构的研究主要集中在花生、马铃薯和玉米根茬等[11-13],主要采用碾压、击打和抖动等原理实现根土分离[14-15]。由于三七块根形状不规则,须根脆性大,其块根和土壤的粘附力和摩擦力较大,若使用上述原理研制三七根土分离装置,在三七根土分离时容易出现损伤率高、根土分离效果差等问题。因此,确定三七根土分离装置是研制三七收获机的前提和关键,为此,本研究介绍了一种振动式三七根土分离装置,该装置主要由曲柄摇杆机构及振动筛组成,对振动筛上物料进行运动分析,并对该装置进行ADAMS仿真分析以验证其运动及结构参数设计是否合理,以根土分离率和三七损伤率为试验指标进行实验室台架试验,旨在获得最佳的工作参数组合,进而为后续三七收获机械的研究和设计提供科学依据。

1 结构组成与工作原理

1.1 结构组成

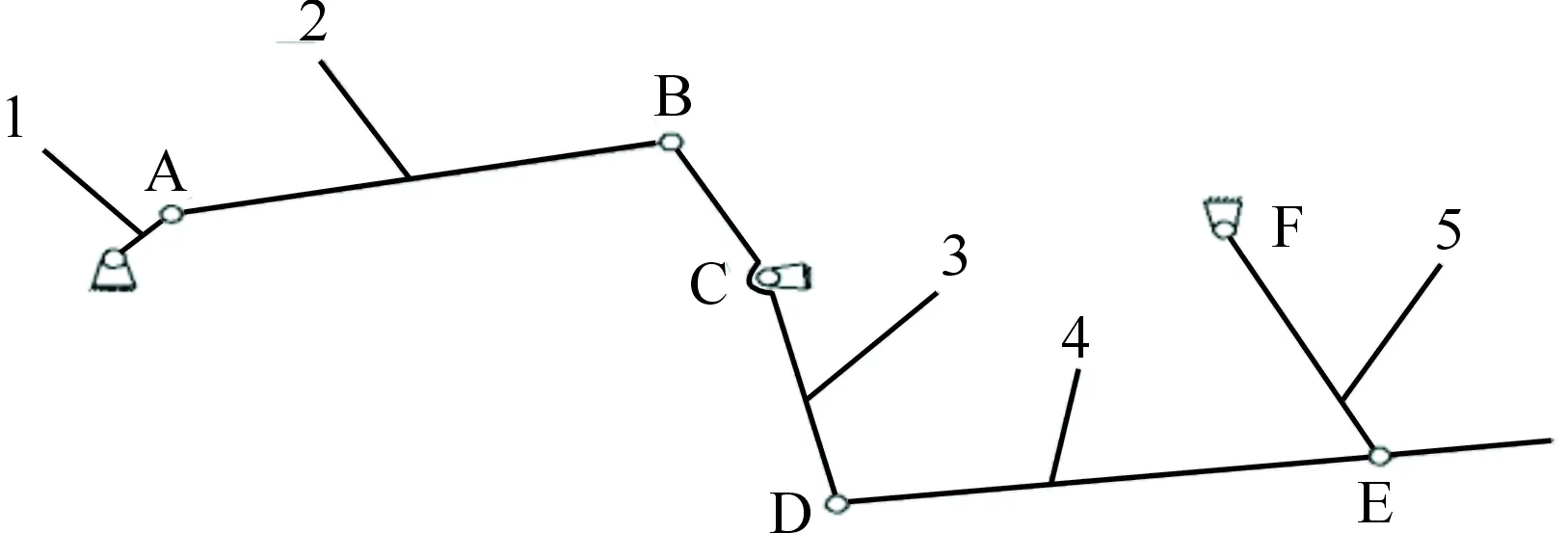

振动式三七根土分离装置主要由振动系统、振动筛、机架组成,其整体结构如图1所示,根土分离装置的结构简图如图2所示。工作时,电机带动曲柄OA绕主轴旋转,带动连杆AB,从而使摇杆BD绕铰接点C来回摆动,使得摇杆CD、EF做周转运动,实现振动筛的往复摆动,从而进一步实现三七根土的分离。

1.偏心盘;2.连杆;3.摇杆Ⅰ;4.振动筛;5.摇杆Ⅱ;6.主轴1.Eccentric plate;2.Connecting rod;3.Rocker Ⅰ;4.Vibration screen;5.Rocker Ⅱ;6.Spindle图1 三七根土分离装置的三维模型Fig.1 Three dimensional model of root-soil separation device of P.notoginseng

1.曲柄;2.连杆;3.摇杆Ⅰ;4.振动筛;5.摇杆Ⅱ1.Crank;2.Connecting rod;3.Rocker Ⅰ;4.Vibration screen;5.Rocker Ⅱ图2 三七根土分离装置的工作原理简图Fig.2 Working principle of root-soil separation device of P.notoginseng

通过测绘前期样机,得到曲柄按逆时针旋转。图2中曲柄OA为20 mm,连杆AB为220~240 mm,BC为170 mm,CD为220 mm,EF为330 mm,筛面长度分别选取500,600和700 mm。筛面倾角α为6°~10°,通过连杆AB来调节。为了提高根土分离率,并且保证三七不会透过筛面,筛孔选择长条形[16],孔隙大小为15 mm。

1.2 工作原理介绍

三七根土分离装置安装在三七收获机后方,是整个收获机的重要组成部分,能更进一步实现三七的根土分离。工作时主轴转动驱动偏心盘,实现振动筛的往复振动,在曲柄摇杆机构的激励作用下,三七根土复合体在筛面上做往复运动并不断向机构末端移动,通过根土复合体跟筛面的往复摩擦,实现三七块茎与土壤的分离,最终将三七块茎从筛面末端排出,完成去土过程。

2 振动筛上物料运动分析

三七根土复合体的运动由振动筛运动产生,所以振动筛的运动分析是筛面物料运动分析的基础。振动筛结构由简化的双摇杆机构组成,振动筛在水平、竖直方向上都有位移,存在相应的极位夹角,在运动中有急回特性。为了研究三七根土复合体在振动筛上的运动性质,又由于振动筛长度与摇杆长度远大于曲柄长度,竖直方向位移较小,所以急回特性可忽略不计。如图2所示,振动筛上各点运动与D点相同,D点运动是B点运动的放大,放大倍数为CD/BC≈1,故认为振动筛做直线往复运动,摆幅A=2r[17-19],其中r为曲柄半径。将曲柄在最右位置时作为振动筛位移和时间的起始相位,并规定角度以逆时针为正,则振动筛的位移、加速度、速度与时间的关系为:

位移:

x=r(coswt-1)。

(1)

速度:

(2)

加速度:

(3)

式中:r为曲柄半径,m;w为曲柄角速度,rad/s;t为时间,s。

由以上公式可以看出,影响振动筛运动的主要因素是曲柄转速和曲柄半径,曲柄转速n不能取得过高或过低,经过前期多次预试验,n取250~300 r/min。

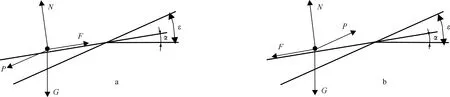

忽略三七块茎自身的翻滚及其之间的相互碰撞,分析其单个质点在振动筛面上的受力与相对运动状态。假设在筛面上有1个质量为m的三七根土复合体随振动筛一起运动,那么作用在该复合体上的力有重力G、惯性力P、物料沿筛面方向的摩擦力F以及垂直于筛面的物料法向反力N[20-22],故当物料沿筛面前、后滑动的极限情况下,其受力如图3-a、b所示。

图3 振动筛上物料沿筛面前、后滑动时的受力分析Fig.3 Force analysis of material on vibration screen in the forward and backward slide

根据受力分析,满足物料在筛面上有前滑、后滑、抛离趋势时应分别满足下列条件。

在物料具有前滑趋势时,惯性力方向沿振动方向向下,加速度为正。即:

Pcos (ε-α)+Gsinα-F>0,

(4)

Gcosα+Psin (ε-α)-N=0,

(5)

F-Nf=0,

(6)

f=tanφ。

(7)

式中:α为筛面倾角,(°);ε为摆动方向角,取28°;f为滑动摩擦系数;φ为三七根土复合体与筛面的摩擦角,预试验测得φ为24°。

合并上式,得:

w2rcoswtcos (ε-α+φ)>gsin (φ-α)。

(8)

式中:g为重力加速度,m/s2。

因-1≤coswt≤0,故有:

(9)

式中:K前为三七根土复合体前滑临界条件下w2r与g的比值。

同理,三七根土复合体有向后滑动趋势且未跃起时,有:

Pcos (ε-α)-Gcosα-F>0,

(10)

Psin (ε-α)+N=Gcosα,

(11)

F-Nf=0,

(12)

f=tanφ。

(13)

合并得:

w2rcoswtcos (ε-α-φ)>gsin (φ+α)。

(14)

因0≤coswt≤1,所以得:

(15)

式中:K后为三七根土复合体后滑临界条件下w2r与g的比值。

物料抛离筛面的条件是:

N=Gcosα-Psin (ε-α)<0。

(16)

将P=mw2rcoswt代入上式,得:

(17)

式中:K抛为三七根土复合体被抛起临界条件下w2r与g的比值。

由上述分析可知:振动筛上物料的运动形式主要取决于运动参数w2r和振动筛倾角α,为了保证三七的根土分离效率,并且避免三七块根的损伤,三七根土复合体只能跟筛面发生向前或向后滑动,且不能被抛离振动筛,因此曲柄转速n的设计必须满足127 r/min≤n≤348 r/min,由此可知该振动筛运动参数的设计满足要求。

3 三七根土分离装置的仿真分析

3.1 仿真模型的建立

按照样机结构尺寸应用Pro/e软件建立三维模型,转化为中间格式后导入Adams/View中,对各个零件进行材料赋予、约束添加,建立仿真模型。在Adams/View环境下对机器进行仿真,得到振动筛质心及筛面前、后端点的合位移及合速度图像,观察其变化规律,结合理论分析判断其结构设计的合理性。

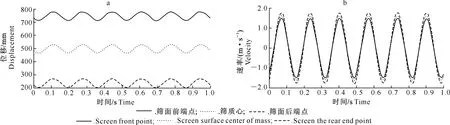

3.2 仿真分析

设仿真时间为0.5 s,步数为100,曲柄转速为300 r/min,筛面长度取600 mm,筛面倾角α取8°,振动筛质心及筛面前端点、后端点的合位移、合速度图像如图4-a、b所示。由图4可知,振动筛上各点从前到后的位移、速度变化趋势相同。各点位移变化均值及速度变化区间如表1所示。

图4 振动筛质心及筛面前端点、后端点合位移与合速度变化曲线Fig.4 Displacement and velocity variation of screen surface center of mass and screen front point and rear end point

表1 振动筛上物料位移均值及速度的变化Table 1 Material displacement mean and velocity interval

由表1可知,振动筛各点位移、速度从前到后依次减小,位移的逐渐减小保证了三七根土复合体顺利向后方输送,速度的逐渐减小有利于实现三七根土复合体的根土分离,同时降低了对三七的损伤。

4 试验设计及参数优化

4.1 试验材料

试验材料为云南文山七丹药业GAP工厂经人工挖掘收获的三七根土复合体(图5),经测定土壤含水率为17.5%。

图5 三七根土复合体实体图Fig.5 Entity picture of P. notoginsengroot-soil complex

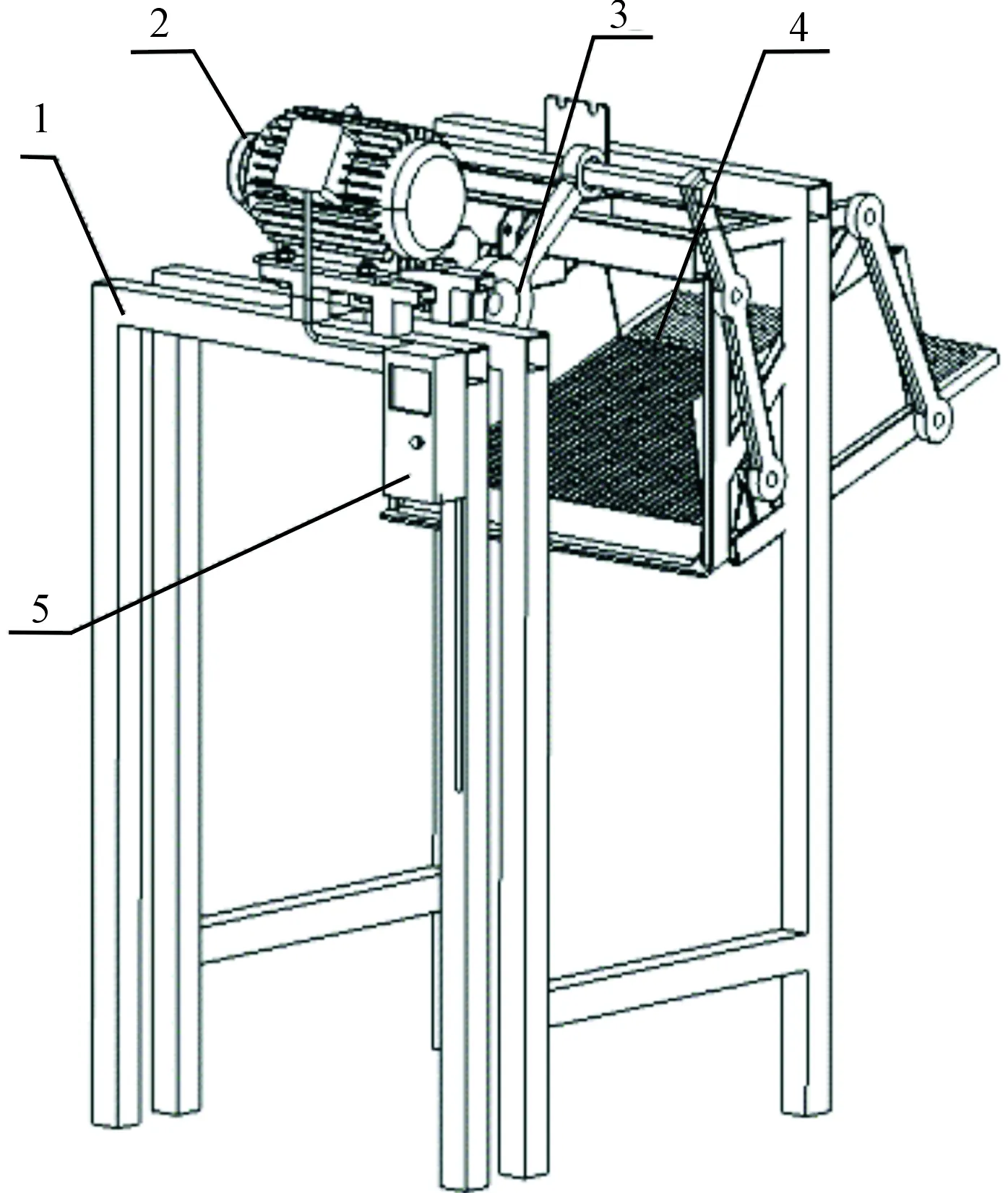

4.2 试验装置

根据上述分析,为了方便进行实验室台架试验,建立台架试验装置如图6所示,该装置主要由机架、振动筛、振动系统、三相异步电机、变频器等组成。

1.机架;2.三相异步电机;3.振动系统;4.振动筛;5.变频器1.Frame;2.Three-phase asynchronous motor;3.Vibration system; 4.Vibration screen;5.Frequency changer图6 三七根土分离试验台架三维模型Fig.6 Three dimensional model of test bench of separation for P.notoginseng root-soil complex

4.3 试验指标

根据三七生产实际要求,以三七根土分离率与三七损伤率为考察指标,分析该根土分离装置的工作性能。

(1)根土分离率。计算公式为:

(19)

式中:y1为根土分离率,%;m1为投入台架试验装置前土壤与三七混合物的总质量,kg;m2为经过台架试验装置后土壤与三七的总质量,kg;m3为不含残余土壤的干净三七根的总质量,kg。

(2)三七损伤率。用来反映试验过程中三七块根主根表皮破损或须根折断情况。其计算公式为:

(20)

式中:y2为三七损伤率,%;t1为经过试验装置后有损伤的三七个数;t0为经过试验装置的三七总数。

4.4 试验方法

由第二章理论分析可知,影响三七根土混合物运动的主要因素是曲柄转速、筛面倾角,同时考虑到筛面长度对去土效率的影响,筛面过短会导致去土效率低,同时筛面过长会导致物料不能顺利向振动筛后方移动,因此选取曲柄转速n、筛面倾角α、筛面长度l作为影响因素,试验装置如图7所示。

图7 三七根土复合体分离试验台架实体图Fig.7 Entity picture of separation test bench of P. notoginseng root-soil complex

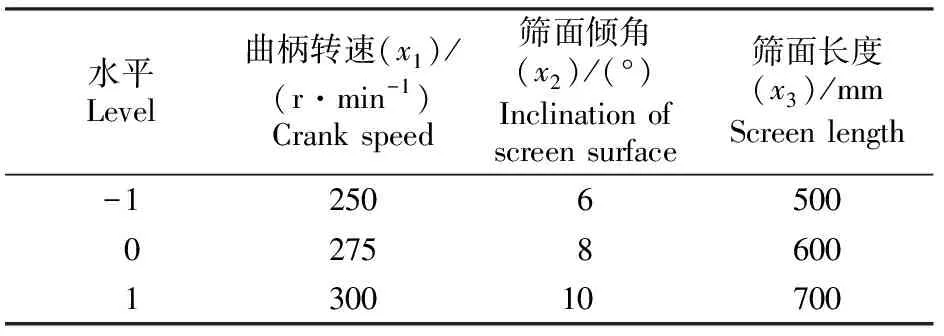

通过前面的预试验与理论分析,曲柄转速分别确定为250,275和300 r/min,所涉及的振动筛筛面倾角分别为6°,8°,10°,筛面长度分别取500,600和700 mm,将2.2 kW三相异步电机的调整范围设定为100~1 000 r/min,通过改变以上3个组合因素优化根土分离率与三七损伤率,利用Design-Expert软件设计三因素三水平正交组合试验,其中包括5组误差估算组合与12组析因组合[23]。因素水平方案见表2,试验方案与试验结果见表3。

表2 三七根分离正交试验的因素水平方案Table 2 Factor and level scheme of orthogonal test to root-soil separation of P.notoginseng

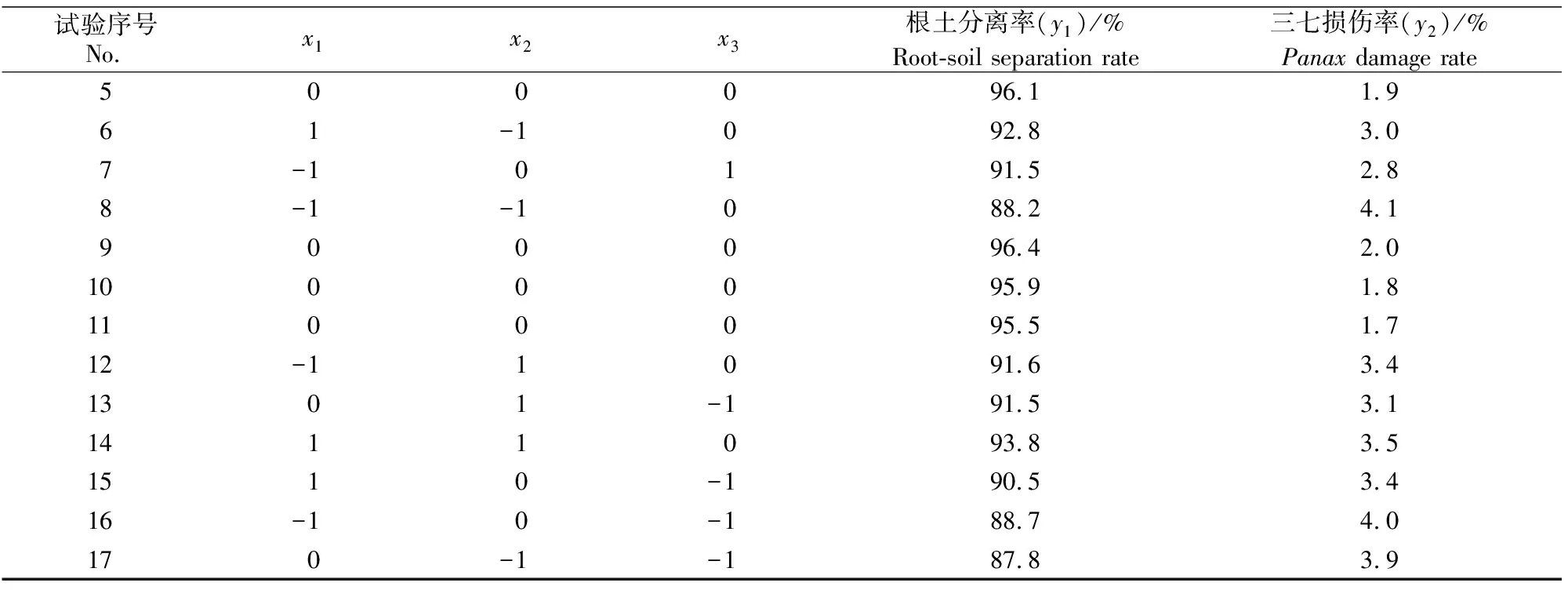

表3(续) Continued table 3

4.5 正交试验结果分析

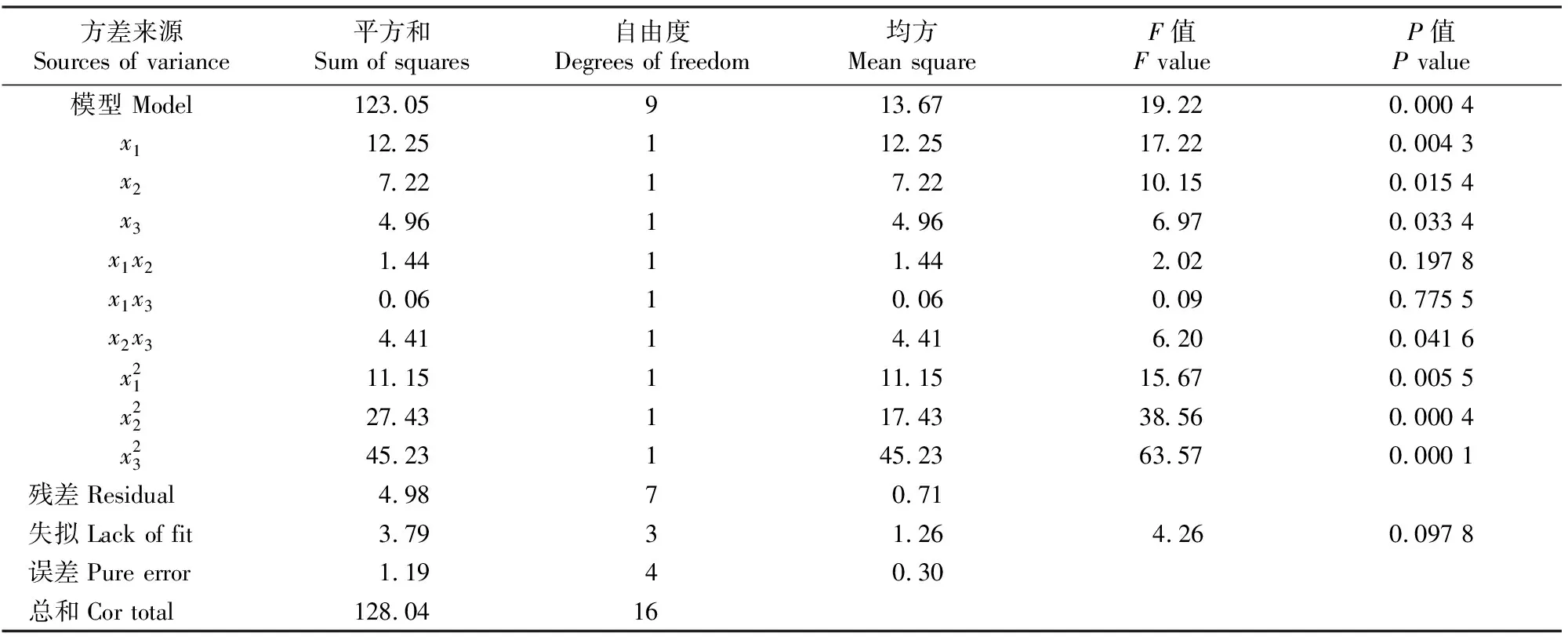

4.5.1 方差分析 对正交试验结果进行方差分析,可得三七根土分离率及三七损伤率的分析结果如表4,5所示。

表4 三七根土分离率正交试验结果的方差分析Table 4 Variance analysis of P. notoginseng root-soil separation rate of the orthogonal test results

表5 三七损伤率正交试验结果的方差分析Table 5 Variance analysis on the damage rate of P. notoginseng of the orthogonal test results

去除不显著项后,得到三七根土分离率y1的二次多元回归方程为:

y1=95.78+1.24x1+0.95x2+0.79x3-

(21)

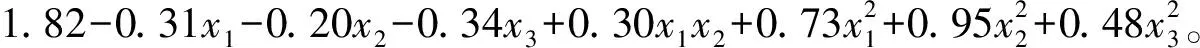

去除不显著项后,得到三七损伤率y2的二次多元回归方程为:

(22)

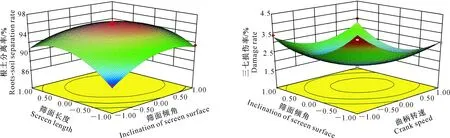

4.5.2 响应曲面分析 应用响应曲面法分析各因素对三七根土分离率及三七损伤率的影响。由公式(21)及表4方差分析结果可知,筛面长度和筛面倾角对三七根土分离率的影响有交互作用,其余因素组合对三七根土分离率无交互影响。当固定曲柄转速为275 r/min时,筛面倾角和筛面长度对根土分离率的交互作用的响应曲面如图8所示。由图8可知,在试验水平下筛面倾角对根土分离率的影响略较筛面长度显著;根土分离率随着筛面长度的增大先增大后减小,减小幅度大于增大幅度,随着筛面倾角的增大同样先增大后减小,但减小幅度小于增大幅度。

由公式(22)及表5方差分析结果可知,曲柄转速和筛面倾角对三七损伤率的影响有交互作用,其余因素组合对三七损伤率无交互影响。当固定筛面长度为600 mm时,曲柄转速和筛面倾角对三七损伤率的交互作用的响应曲面如图9所示。由图9可知,在试验水平下曲柄转速对三七损伤率的影响略较筛面倾角显著;三七损伤率随着曲柄转速和筛面倾角的增大均呈先减小后增大趋势,且减小幅度均大于增大幅度。

图8 筛面倾角和筛面长度对三七根土分离率的交互作用Fig.8 Interaction of inclination of screen surface and screen length on root-soil separation rate of P. notoginseng

4.6 试验验证

为保证根土分离率在95%以上且三七损伤率在2.0%以下,利用Design-Expert软件分析确定台架试验的最优因素组合,对其进行圆整后得到最优组合为:曲柄转速为295 r/min、筛面倾角为8°、筛面长度为620 mm。验证试验在图6的试验台架上完成,为减小试验误差共进行了15组重复试验。试验结果表明,筛净率最大值为96.5%,最小值为93.6%,平均值为95.7%;三七损伤率最大值为2.3%,最小值为1.4%,平均值为1.9%。该结果表明,所确定的最优参数组合满足设计要求。

5 结 论

对三七根土分离装置进行运动学及动力学分析,并利用ADAMS对该装置进行运动学仿真,验证了该装置运动参数、整体结构设计的合理性。

以三七根土复合体作为试验材料,采用三因素三水平正交组合试验设计,分析振动筛运动影响因素,得到各因素对三七根土分离率的影响顺序为曲柄转速、筛面倾角和筛面长度,对三七损伤率的影响顺序为筛面长度、曲柄转速、筛面倾角。响应曲面分析表明,筛面倾角和筛面长度对三七根土分离率有交互作用,曲柄转速和筛面倾角对三七损伤率有交互作用。在试验参数范围内通过Design-Expert软件得到振动筛的最佳工作组合为:曲柄转速295 r/min、筛面倾角8°、筛面长度620 mm。验证试验表明,在此条件下三七根土分离率为95.7%,且三七损伤率仅为1.9%,完全满足设计要求,这为三七收获机械的设计奠定了基础。