畜禽粪便固液分离器壁面磨损影响因素

黄小英

(新余学院机电工程学院,江西新余 338000)

我国是农业生产大国,畜禽养殖业是我国农业领域的支柱产业,特别是近2年禽畜肉类价格上涨,国家出台了一系列相关扶持政策,使我国禽畜类养殖场数量激增,各地涌现出规模不同的养殖场,在一定程度上缓解了肉类价格,但同时也加剧了农村环境污染的问题。禽畜粪便及其浸出液是农村环境的主要污染源[1-2]。选用固液分离器对养殖场粪水进行固液分离后,粪渣含水量可降至65%以下,且经脱水的粪便不再有难闻味道,处理后的粪渣稍加风干并掺入适量的氮磷钾肥,就可以制成复合有机肥。但是,大型养殖基地的禽畜粪便往往含有一些固体颗粒,实际应用过程中,壁面磨损问题严重降低了分离器的分离效率和使用寿命,阻碍了分离器的发展[3-4]。因此,对固液分离器的壁面磨损问题进行研究有着重要的工程应用意义。固液分离器的壁面磨损是一个复杂的冲蚀磨损现象,黄俊龙等采用雷诺应力模型和离散模型对固液分离器的磨损位置进行研究,表明底流口附近区域的磨损最严重[5]。王建军等对分离器的磨损机制与磨损规律进行研究,表明分离器内泥浆的旋转速度和切向分速度是造成分离器壁面磨损的主要原因[6]。曹晴云等提出了预测旋流器内壁磨损部位的公式[7]。但是,对于固液分离器结构参数与壁面磨损率、磨损特点、磨损分布之间的关系缺乏足够的理论认识。本试验采用颗粒轨迹的模型对固液分离器壁面磨损影响因素进行研究,获得了固液分离器壁面磨损的基本特征,分析了入口宽度、锥角、溢流管直径等结构参数对壁面磨损的影响,为今后旋流分离器的防磨措施和结构设计提供参考。

1 固液分离器内壁磨损的计算

1.1 固液分离器的物理模型

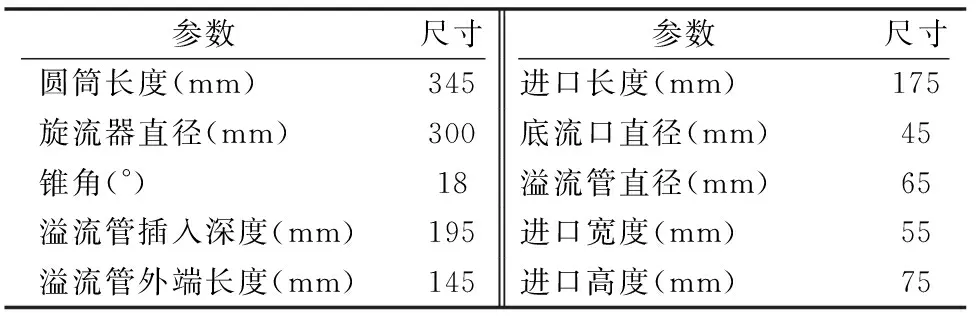

采用长锥形单入口直切式固液旋流分离器,进口截面选择矩形截面。与圆形进口相比,矩形截面入口湍流影响更弱,能量消耗更低,能够产生切向注入效果,其结构参数如表1所示。

表1 固液分离器结构参数

1.2 颗粒轨迹的模型计算

将颗粒当作离散相,流体作为连续相,采用随机轨道模型(DPM)进行粒子轨迹分析,颗粒运动轨迹通过粒子作用力微分方程进行求解,如下式所示。

(1)

(2)

(3)

(4)

式中:Fx为x方向上的合力,N;t是时间;FD为颗粒受到的拖拽力,N;a1、a2、a3为拖拽力系数特征因子;gx为x方向上的重力加速度,m/s2;CD为曳力系数;Re为相对雷诺数;dp为颗粒直径,m;ρp为颗粒密度,kg/m3;ρ为流体密度,kg/m3;μ为流体动力黏度,Pa·s;up为颗粒速度,m/s;u为流体速度,m/s。

1.3 边界条件的设定

颗粒以射流源面的方式进入固液分离旋流器,粒子采用平均粒径为60 μm、密度为2 700 kg/m3的石英砂。入口粒子质量流率为11.5 g/s,颗粒密度设置为3.5 kg/m3,认为颗粒均匀分布在进口网格上,粒子质量不发生改变。同时,粒子之间没有热传递,粒子与液相的速度相同。粒子在溢流管口为完全逃逸,底流口粒子为捕捉边界条件。采用Fluent中的压力基准算法隐式求解器,计算过程中认为速度在横截面上均匀分布,入口为充分发展湍流;流体采用常温状态下的清水,入口速度为u=14 m/s。液相出口边界条件选择自由流出口,将溢流管路加长到内径的10倍左右,以确保充分发展流成立。壁面通过标准壁面函数处理近壁网格区域,液相流场为无滑移边界条件,利用碰撞恢复系数方程对壁面与粒子之间的作用进行描述。

2 结构参数对壁面磨损的影响

2.1 溢流管直径的影响

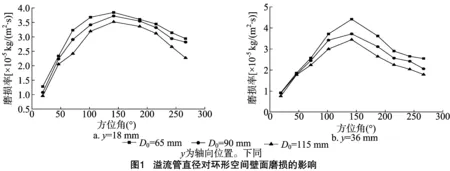

溢流管直径对分离器壁面的磨损有重要作用,其为颗粒出口通道。在其他条件不变的情况下,选取65、90、115 mm 3种溢流管直径(D0),对固液分离器壁面磨损情况进行研究。溢流管直径对入口环形空间壁面磨损的影响如图1所示。溢流管直径改变时,不同轴向位置沿圆周方向入口环形空间壁面磨损率先增大后减小,磨损率分布趋势基本一致;增大溢流管直径时,方位角在18.80°~46.15°之间,壁面的磨损率差异较小,随着方位角的增大,壁面磨损率都有不同程度的增大,其中方位角101.71°~141.88°之间区域磨损较为严重。不同轴向位置的最大磨损范围有所不同,轴向位置(y)18 mm处,壁面最大磨损范围较大;当溢流管直径从65 mm增大到115 mm时,轴向位置36 mm处壁面磨损率明显下降。随着溢流管直径的减小,最大切向速度不断增大,流体的流动特性发生较大改变,增加了壁面与粒子的碰撞能量,导致壁面磨损增加。同时,随着溢流管直径的减小,流体的约束作用减小,使得最大磨损率的方位角增大。

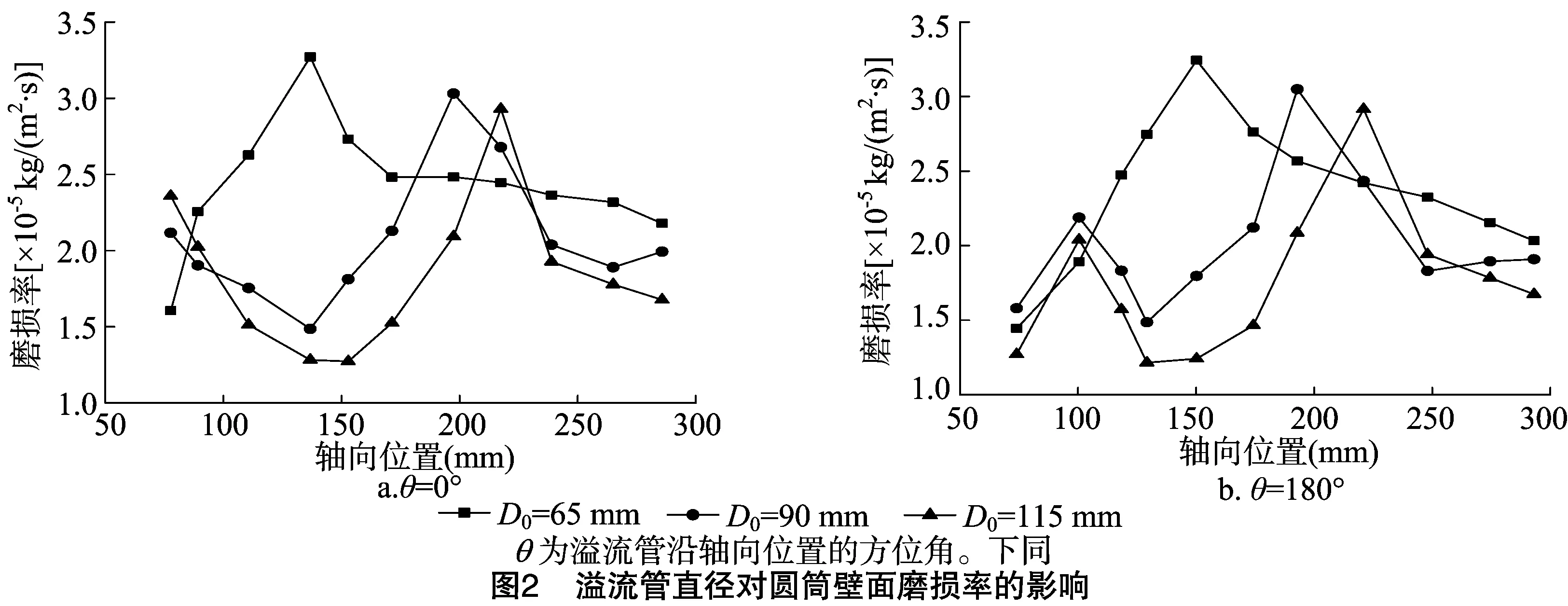

溢流管直径变化时,分离空间圆筒体壁面磨损率变化如图2所示。可以看出,不同溢流管直径条件下,沿轴向位置圆筒体壁面磨损率的变化趋势有所差别。随着溢流管直径的增大,圆筒体下部分壁面磨损率的最大值不断减小,而上部分壁面磨损率基本不随溢流管直径的改变而改变。溢流管直径由90 mm增加115 mm吋,有明显的波谷和波峰,磨损率分布趋势基本没有改变,但随着溢流管的直径减小,波谷和波峰之间的间距减小,磨损带宽度有所增大。溢流管直径减小,筒体区域的最大切向速度增加,固体颗粒在下行流区形成螺旋高速旋转下行的颗粒带。同时,旋转离心力的作用增加了壁面区域固体颗粒的密度。溢流管直径较小时,筒体空间的固体颗粒容易形成“灰环”,造成壁面局部严重磨损。

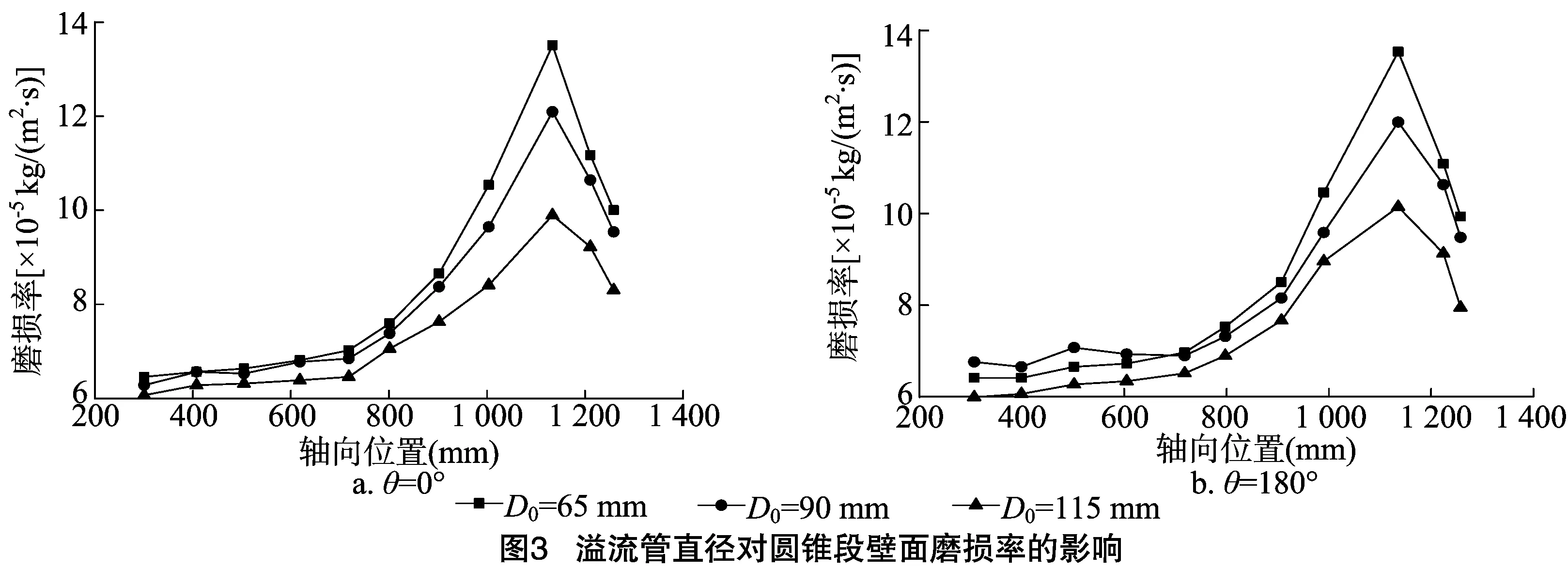

溢流管直径变化时,不同圆周方向圆锥段壁面磨损率变化如图3所示。不同溢流管直径条件下,圆周方向圆锥段壁面磨损率先增大后减小,但是最大磨损率的位置和最大磨损率有所差异。整体来看,沿圆周方向壁面磨损分布并不均匀,底流口附近壁面磨损最严重。随着溢流管直径的增大,圆锥体上部分壁面磨损率变化较小,而下部分壁面磨损率不断减小。随着溢流管直径的增大,圆锥段的切向速度明显减小;同时,溢流管直径增大后,流体旋转速度有所减小,中心涡的摆幅变小,湍流程度下降,进而降低了壁面与固体颗粒的接触概率和作用能量,使圆锥段的壁面磨损率明显下降。

2.2 锥角对壁面磨损的影响

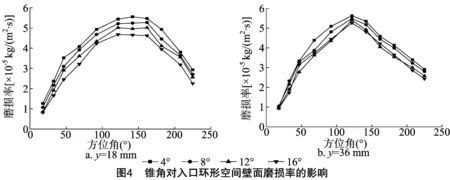

作为分离器的重要结构参数,锥角对旋流器内部压力降和流动阻力有较大影响,进而对旋流分离器的磨损有重要作用。锥角分别取4°、8°、12°、16°来研究锥角对分离器壁面磨损的影响。锥角对入口环形空间壁面的磨损率的影响如图4所示。可以看出,在其他结构不变的情况下,旋流分离器锥角的改变对入口环形空间的影响较小。锥角发生变化时,沿圆周方向不同轴向位置壁面的磨损率先増大后减小,变化趋势基本一致。不同锥角条件下,最大磨损率均出现在120°~160°之间,且磨损率变化较小。随着锥角的增大,同一轴向位置入口环形空间的壁面磨损率不断降低,但变化幅度较小,轴向位置36 mm处曲线有部分重合区域,表明磨损率变化更加明显。主要由于环形空间磨损以冲击磨损为主,旋流分离器锥角发生变化并没有改变流体的流动特性,不会引起环形空间速度分布的变化,固体颗粒对壁面的作用位置和形式并未改变。因此,对入口环形空间壁面磨损的影响也较小。

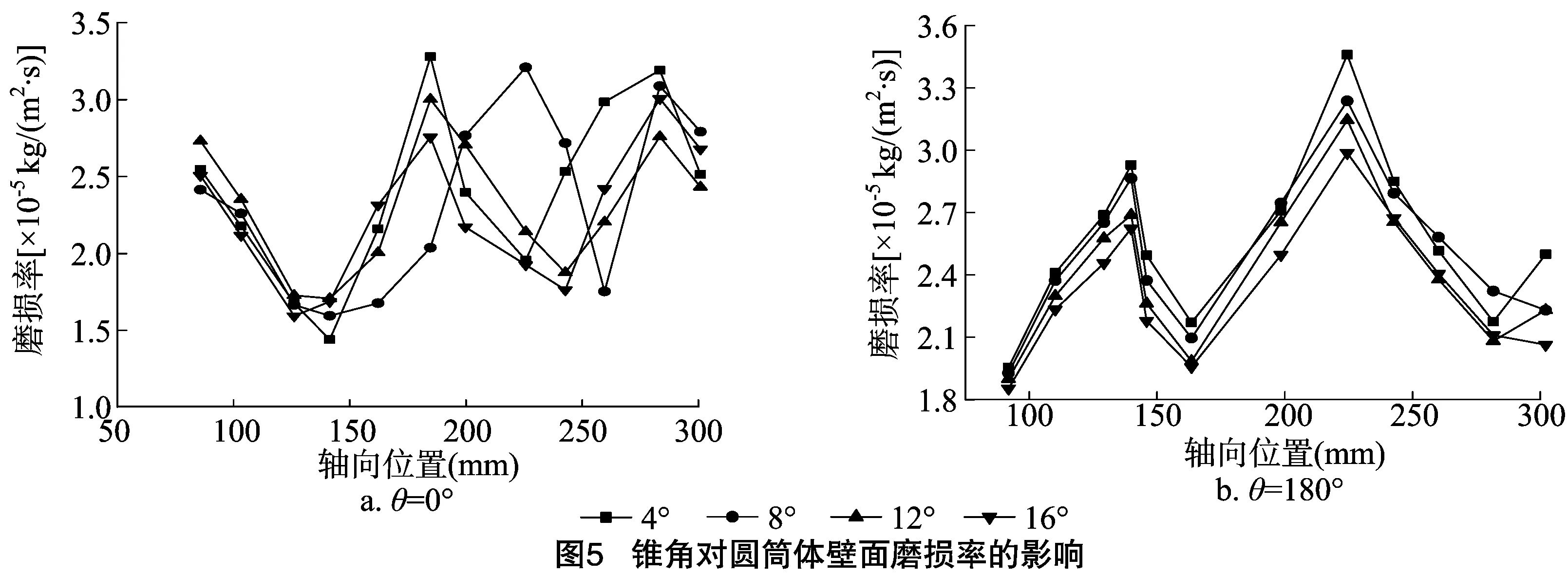

不同锥角条件下,沿着轴向方向旋流分离器圆筒体壁面磨损率的变化情况如图5所示。可以看出,圆筒体区域壁面磨损率呈“波形”曲线分布,变化趋势基本不变,均出现明显的波谷和波峰,主要与固体颗粒的高速螺旋运动有关。

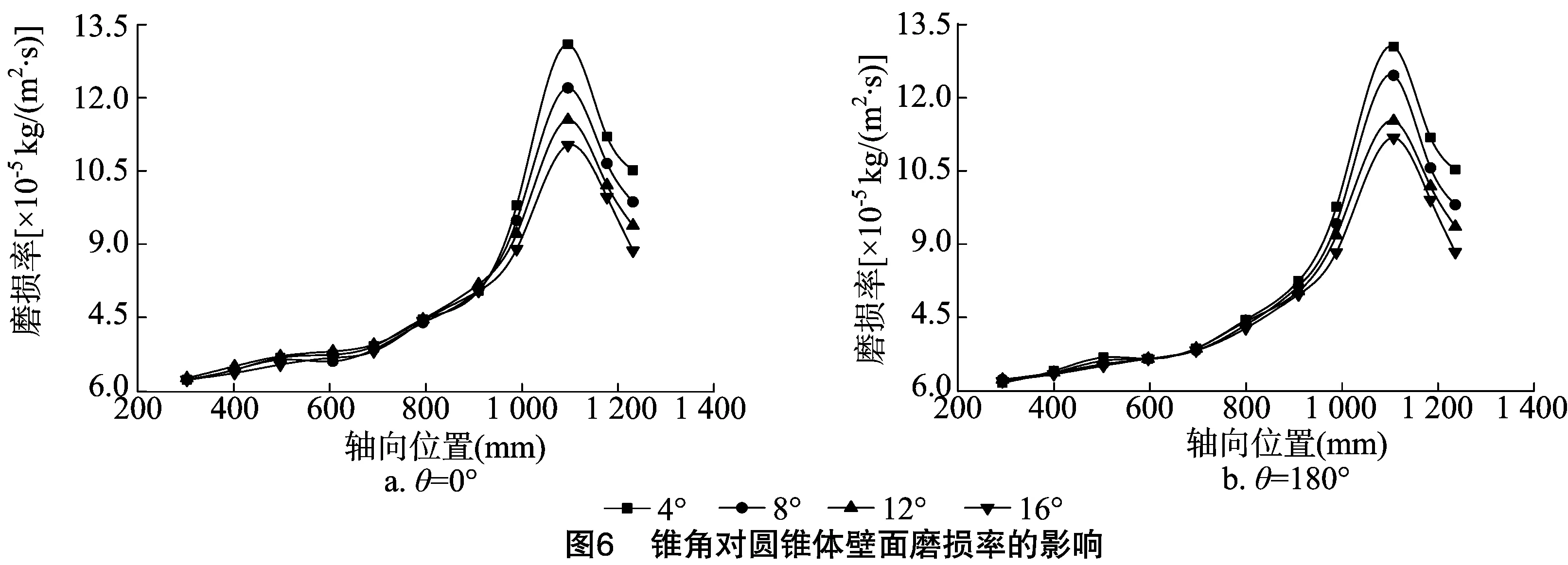

不同锥角条件下,沿着轴向方向旋流分离器圆锥体壁面磨损率的变化情况如图6所示。可以看出,锥角改变时圆锥段的磨损分布变化较小,磨损最大值均出现在底流口,沿轴向方向锥体段由上到底流口磨损程度先增大后减小。随着锥角的增大,轴向位置911~1 231 mm之间,壁面磨损率不断减小;轴向位置320~870 mm之间壁面磨损率变化较小。

在入口压力不变的情况下,锥角变小时,底流口上方湍流程度增强,中心涡核扭摆增大,颗粒重新卷扬返回分离空间,增加了壁面的破坏程度;增大锥角会引起旋流分离器内流体阻力变大,旋流分离器切向速度降低,在旋流器内部粒子时间停留较短,壁面的磨损程度减缓。圆锥段下部分内旋流占主导,锥角减小,颗粒的旋转速度增大,锥体缩口作用增强,增加了对壁面的作用次数,导致磨损破坏程度增大。

2.3 入口面积对壁面磨损的影响

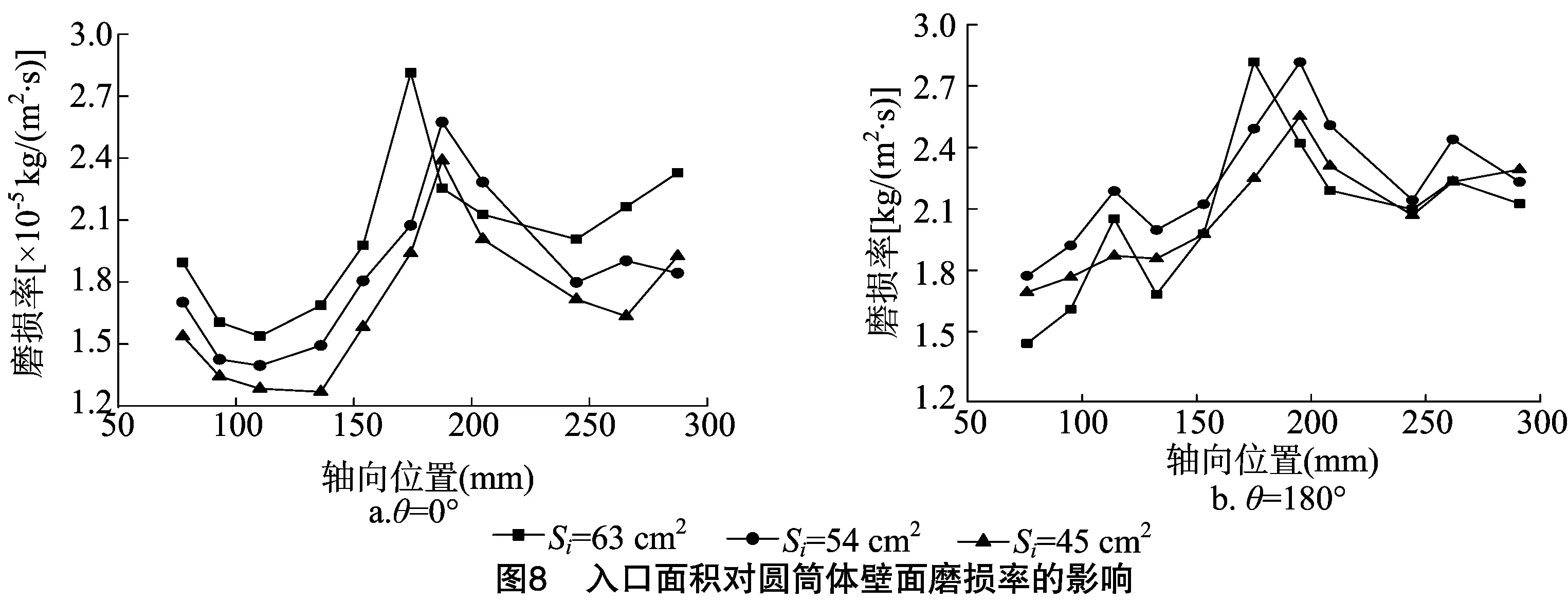

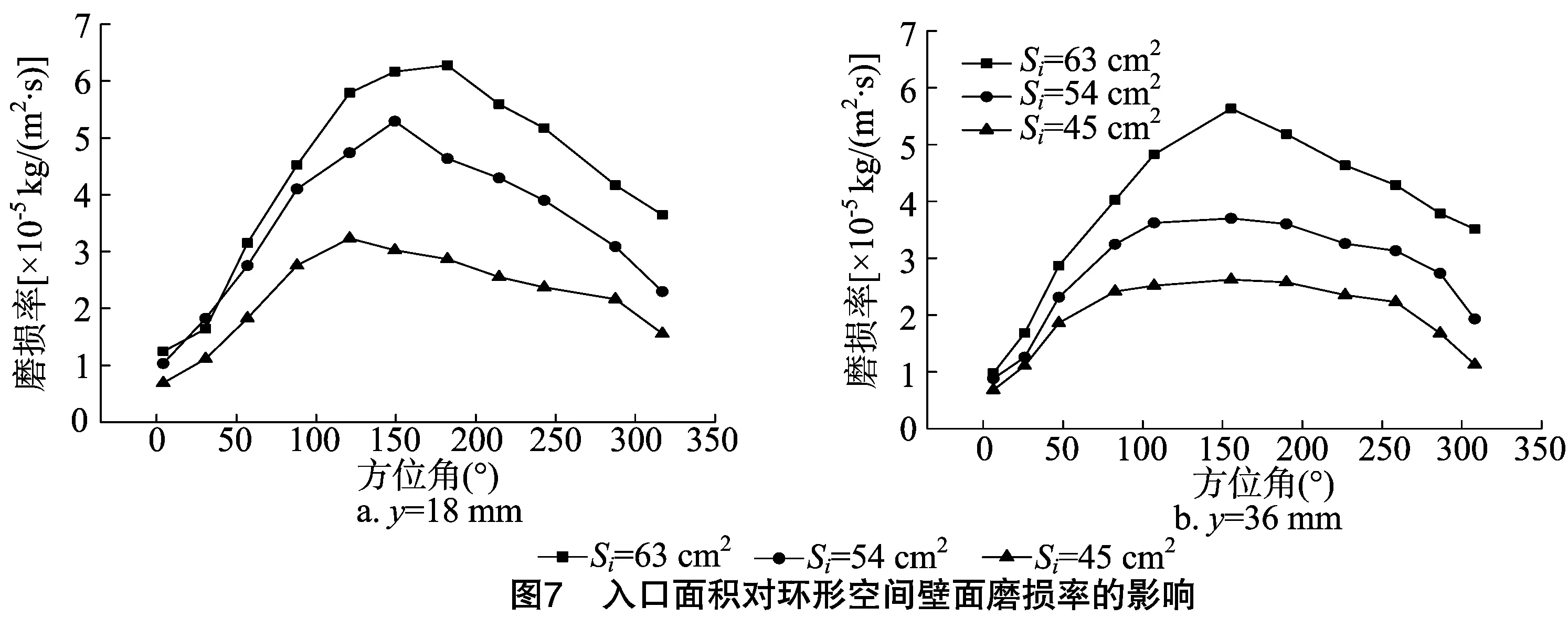

入口面积分别选取Si=45、54、63 cm2,不同入口面积条件下,分离器入口环形空间壁面磨损率的分布情况如图7所示。入口面积对最大磨损率以及磨损严重区域的影响较大,沿圆周方向壁面磨损率均表现为先增大后减小, 整体分布趋势比较接近。同时,不同的轴向位置磨损率也不相同,y=18 mm 和y=36 mm时,磨损最严重区域分别位于120.89°~182.32°、107.11°~226.79°之间。

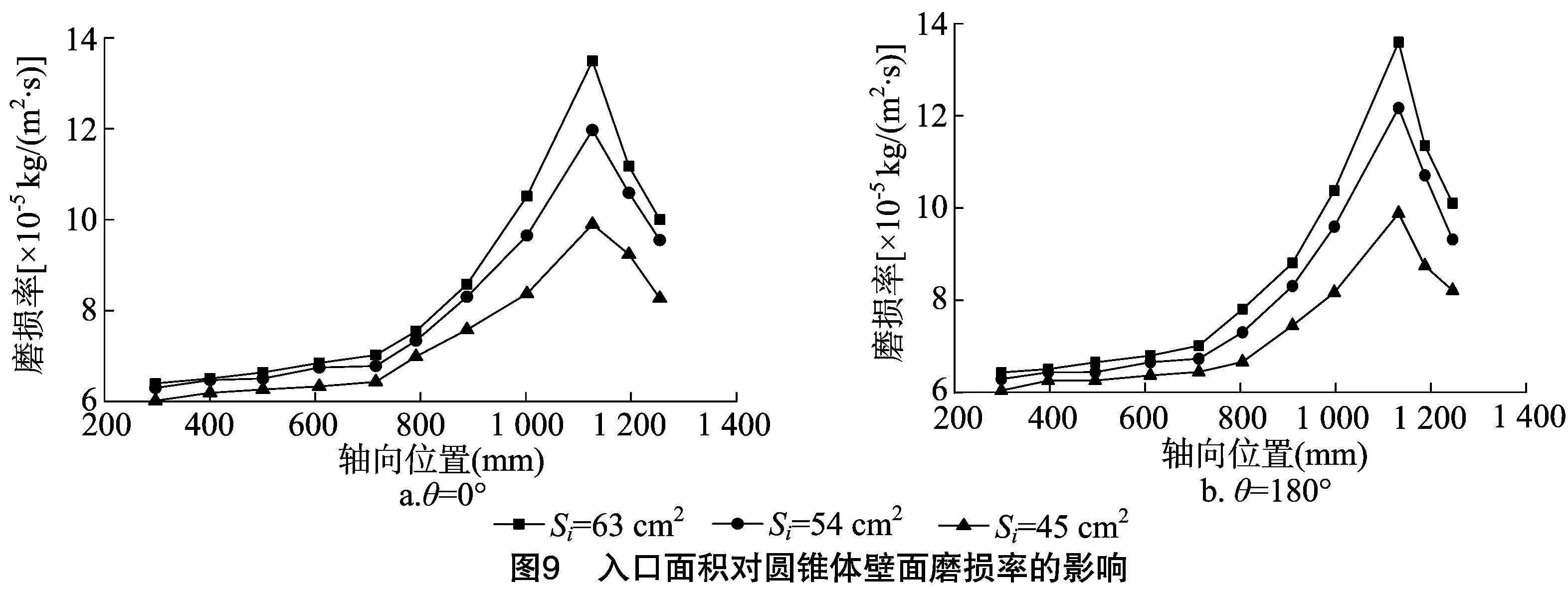

入口面积对圆筒体、圆锥体壁面磨损率的影响,分别如图8、图9所示。可以看出,随着入口面积的增大,相同轴向位置的壁面磨损率有所增大;入口面积对圆周方向圆筒体和圆锥体壁面磨损趋势的影响较小;圆筒体壁面的磨损程度受入口面积的影响稍大于圆锥体壁面,随着入口面积的改变,圆筒体壁面最大磨损区域发生了改变。入口面积的改变对圆锥体壁面最大磨损率的位置和磨损率的整体变化趋势几乎没有影响,但磨损严重区域呈局部磨损分布。进口速度和其他结构参数不变,增大旋流分离器入口面积,内部液相流的湍动程度加剧,颗粒携带的能量增大,碰撞壁面的能量和概率加大;入口面积减小能够降低壁面的破坏程度, 但会导致分离效率降低。因此,不能盲目地通过减小入口面积来降低壁面磨损。

3 结论

为了提高固液分离器的分离效率和使用寿命,采用颗粒轨迹的模型对固液分离器壁面磨损影响因素进行研究,获得了固液分离器壁面磨损的基本特征。研究表明,固液分离器壁面磨损形式主要以局部磨损为主。锥角增加,旋流分离器壁面磨损率最大值也会增加,在底流口附近变化最明显;圆锥体区域壁面磨损率有不同程度的增加。溢流管直径增大,最大磨损率出现的位置有所改变,出现了磨损环形。入口面积增大,磨损严重区域面积变宽,入口环形空间壁面磨损率增大。希望对今后旋流分离器的结构优化和设计提供参考。