Ti-6Al-4V钛合金高速切削锯齿化灵敏度仿真分析*

邱德元,冯吉路

(1.江苏安全技术职业学院,江苏 徐州 221000;2. 天津城建大学 控制与机械工程学院 ,天津 300384)

0 引言

塑性材料在高速切削时通常会形成锯齿形切屑。由于锯齿形切屑的形成过程伴随着切削力的周期性波动,进而会导致刀具磨损的加剧和已加工材料表面质量的降低[1]。研究人员仍未得到充分的认识钛合金锯齿形切屑形成机理,但其形成机理可归纳为两大理论体系,分别为绝热剪切理论和周期脆性断裂理论[2]。Ti-6Al-4V钛合金具有比强度高、高温热强性和耐热性能以及抗腐蚀性好等优良特点被广泛的应用于航空航天领域。同时,Ti-6Al-4V钛合金产生锯齿形切屑所对应的切削速度范围较宽,甚至在低速小切宽时也能产生无规律性的锯齿形切屑[3-4],使其成为了该领域研究的热点问题。

高速切削加工技术的研究主要采用实验和有限元模拟仿真两种方法。由于传统的切削加工刀具难以满足Ti-6Al-4V钛合金高速切削的工况条件,且在切削过程中准确获取温度场、应力场、应变场的难度较高,严重限制了Ti-6Al-4V钛合金高速切削加工实验研究的进展。目前,研究人员通常会采用有限元模拟对钛合金切削加工状态进行研究[5-6]。在进行切削加工仿真时,由于JC材料本构模型具有很强的场变量分析能力,因此在有限元模拟仿真过程中得到了广泛的应用。

众所周知,当切屑的锯齿化程度较大时,则会实现切屑的自动断屑。虽然研究人员对Ti-6Al-4V钛合金切削加工锯齿形切屑形成机理进行了大量的研究,但有关切削工艺参数对锯齿形切屑锯齿化程度影响的量化分析还鲜有报道。切削工艺参数是切削加工中最容易控制的变量,因此研究切削工艺参数对切屑锯齿化的影响大小对实现Ti-6Al-4V钛合金高速切削加工具有十分重要的意义。

本文采用有限元模拟和实验对比分析方法,验证了正交切削Ti-6Al-4V钛合金有限元模型的准确性。JC材料本构模型和剪切损伤准则被用于Ti-6Al-4V钛合金高速正交切削过程的有限元模拟,提出了锯齿化灵敏度分析方法,分析了切削工艺参数对切屑锯齿化程度的影响大小,该研究有助于深入理解Ti-6Al-4V钛合金高速切削加工过程。

1 高速切削有限元模型的建立

1.1 几何模型建立

由于在正交切削建模过程中切削宽度远大于切削厚度,因此可以将该切削过程简化为二维平面应变问题来处理[7]。采用YG8刀具切削Ti-6Al-4V钛合金正交切削的有限元模型如图1所示,刀具前角为0°,后角为10°。刀具和工件均采用4节点平面应变双线性热力耦合缩减积分单元(CPE4RT)。为了提高计算精度和收敛性,切削层网格被相对细划。

图1 Ti-6Al-4V钛合金正交切削有限元模型

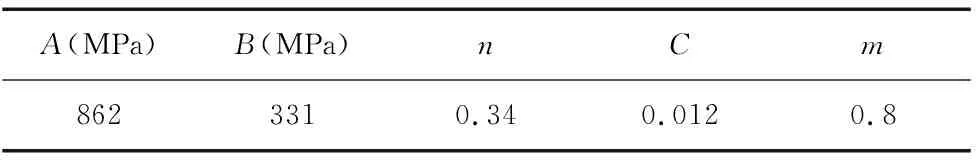

1.2 材料本构关系

在高速切削有限元分析中,为了准确的反映各因素对材料流动应力的影响,本文采用Johnson-Cook材料本构模型用于描述材料的应变硬化、应变率硬化及热软化效应。JC本构模型适用的材料应变率范围为103~106s-1,与高速切削加工时切屑第一变形区的材料应变率范围相符。 模型中材料等效流动应力的表达式为:

(1)

表1 Ti-6Al-4V钛合金JC本构模型参数

表2 Ti-6Al-4V钛合金物理力学性能参数

1.3 切屑分离准则

进行切削有限元仿真时,材料和切屑的分离准则可以分为几何分离准则和物理分离准则。本文在定义材料与切屑分离时,选用了与金属切削过程更为相符的物理分离准则-剪切损伤准则。该准则根据被切削材料的等效塑性应变是否达到材料本身的等效塑性断裂应变做为材料发生失效的判断依据。当满足式(2)时,材料发生初试断裂,此时删除材料单元网格,实现切屑与工件的分离[2]。

(2)

2 锯齿化灵敏度的定义

2.1 锯齿化程度

正交切削Ti-6Al-4V钛合金形成的锯齿形切屑如图2所示,三条竖线将锯齿形切屑分为了两部分。由于锯齿形切屑的形成机理与带状切屑存在较大的差异,故不能用变形系数评估锯齿形切屑变形程度。目前,研究人员通常会采用锯齿化程度G来衡量切屑的变形程度,如式(3)所示:

(3)

式中,H为全齿高,h为齿根高。切屑的锯齿化程度越高,切屑越接近于自动断屑。由于Ti-6Al-4V钛合金切削加工时,极易产生切屑粘刀现象,从而导致刀具寿命降低。因此,比较理想的状态是使得切屑的锯齿化程度接近于1,这样就能实现钛合金切削加工过程的自动断屑。

图2 锯齿形切屑形貌

2.2 灵敏度分析

当一个函数f由一个或者多个参数(x1,x2,…,xn)表示时,f对参数的导数或者偏导数就是参数对函数的灵敏度,如式(4)所示:

(4)

其中,S为灵敏度。切削加工过程中锯齿化灵敏度SG可以表示切削工艺参数变化对锯齿化程度的影响大小,SG如式(5)所示:

(5)

式中,x1,x2,x3分别为切削速度vc、切削深度ap和刀具前角γ0。由于切削工艺参数的数量级不同,为了真实反映参数变化对锯齿化程度的影响大小,因此将Δxi定为参数变化量与最大和最小值之差的比值。

3 结果与分析

3.1 切屑形态分析

为了验证仿真模型的正确性,在车床CAK6150上采用车削端面的方法对Ti-6Al-4V钛合金进行了高速切削加工实验。切削速度为120m/min,切削厚度为0.2mm。实验与仿真使用的刀具均为的硬质合金刀具YG8,且刀具前角γ0均为0°。将切削实验获取的切屑镶入牙托粉和自凝牙托水混合液中,固化后经过研磨、抛光和腐蚀得到切屑的金相表面。

图3a和图3b分别为仿真切屑形态的等效塑性应变图和实验切屑形态,由图3a明显可以看出锯齿与锯齿之间的等效塑性应变明显比周围材料的等效塑性应变大,中间等效塑性应变较大的部分即绝热剪切带。其形成是由于高速切削时,第一变形区瞬间处于绝热状态,第一变形区材料的热软化效应超过了加工硬化效应所致。由图3b明显可以看出,锯齿与锯齿之间存在明显的绝热剪切带。对比图3a和图3b可知,仿真和实验在相同的切削条件下获得的切屑形态基本相似,也验证了有限元模型的有效性。

(a) 仿真切屑形态 (b) 实验切屑形态图3 仿真与切削实验形态对比

3.2 锯齿化灵敏度分析

为了进行锯齿化灵敏度分析,首先采用一种高效的取样方法——Box-Behnken取样[9]。该方法对每个变量取三个水平点,然后按照一定的规则组合出样本点;然后应用ABAQUS有限元分析软件计算出不同切削参数对应的切屑锯齿化程度如表3所示,再根据抽取的样本点构建锯齿化程度的响应面函数。为了保证切屑锯齿化程度取值的准确性,切屑锯齿化程度取连续三个齿锯齿化程度的平均值。

表3 切屑锯齿化程度的仿真结果

根据表3样本点及切屑锯齿化程度的仿真结果,应用最小二乘拟合,保留2次项,可得到切屑锯齿化程度的响应面函数:

G=-0.18875+0.00125x1+2.825x2-0.00232x3+

(6)

式中,x1,x2,x3分别为切削速度、切削深度和刀具前角。其取值区间x1=[120,360],x2=[0.2,0.3],x3=[-7,7]。确定系数R2≈0.98,说明响应面的拟合程度较好,能够真实的反映切削工艺参数与切屑锯齿化程度的关系。

图4为切削工艺参数与切屑锯齿化程度的关系。由切片图4分析可知,切屑锯齿化程度随着切削速度和切削深度增加而增大,随着刀具前角的增大而减小。为了量化切削工艺参数对切屑锯齿化程度的影响大小,采用Monte Carlo结合灵敏度分析法进行高速切削锯齿化灵敏度分析。为了保障模拟数据的有效性,在进行Monte Carlo抽样时样本数据ns=107。以Δxi=0.25为例,通过计算得到切屑工艺参数灵敏度如图5所示。由图5分析可知,切削速度和切削深度与切屑锯齿化程度成正相关,刀具前角与切屑锯齿化程度成负相关,这与切片图观察结果完全一致;切削速度对切屑锯齿化程度的影响最大,刀具前角的影响次之,切削深度的影响最小。

图4 切削工艺参数与切屑锯齿化程度的关系

图5 切削工艺参数的锯齿化灵敏度

4 结论

基于ABAQUS有限元分析软件建立了Ti-6Al-4V钛合金高速正交切削过程的有限元模型,提出了Ti-6Al-4V钛合金高速切削切屑锯齿化程度的分析方法,得到结论如下:

(1)通过对比有限元仿真与切削加工实验得到的切屑,验证了采用JC本构模型和剪切损伤准则对Ti-6Al-4V钛合金高速正交切削加工过程模拟仿真有限元模型的有效性。

(2)提出了一种新的高速切削锯齿化灵敏度分析方法,分析得到切削速度对切屑锯齿化程度的影响最大,刀具前角的影响次之,切削深度的影响最小。

(3)切屑锯齿化程度随着切削速度和切削深度增加而增大,随着刀具前角的增大而减小。