切削速度对硬态切削过程的影响分析

肖 露 文东辉 秦红玲

(1.三峡大学机械与材料学院,湖北 宜昌 443002;2.浙江工业大学,杭州 310014)

硬态切削技术是本世纪最富有生气的切削技术之一,是把淬硬钢的切削加工直接作为半精加工或精加工的工艺方法,可以部分地代替磨削,而且在绝大多数场合都可以实施干式切削,从而有效地减少淬硬钢的精磨工序[1].与磨削相比,硬态切削具有很好的加工柔性、经济性和环保性.在一定条件下,硬态切削已成为替代磨削的首选工艺[2].精车淬硬钢通常采用陶瓷刀具和PCBN刀具,尤其是PCBN刀具在淬硬钢的精加工中显示的优良性能已引起世界工业界的关注.也有许多学者对硬态切削技术进行过研究[3],得到了一些有一定参考价值的结论和数据.然而,PCBN刀具的硬态切削加工技术仍然没有完全被企业接受和广泛采用,其主要原因是PCBN刀具切削加工的适应性并没有研究彻底[4].硬态切削的重要特征之一—金属软化效应的研究已成为硬态切削过程的一个难点,其产生受到工件硬度和切削速度的综合影响[5].本文结合国内外相关的研究成果,通过实验,分析了PCBN刀具切削GCr15淬硬轴承钢时切削速度对切削过程的影响作用.

1 切削速度对切屑形态的影响

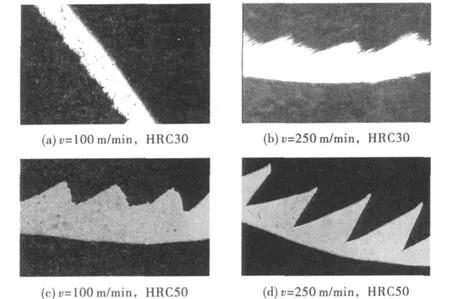

不同切削速度对切屑形态的影响不同.试验所用f=0.08 mm/r,ap=0.2 mm,选取了 HRC30和H RC50两种硬度的工件从低速到高速切削,其相应的切屑形态如图1所示.实验结果表明,对于H RC30的工件,即便是切削速度达到250 m/min时,切屑表面虽然由原来的带状切屑变化为切屑表面有所波动,但其基本特征还是带状切屑,如图 1(b).而对于H RC50的工件,即使切削速度很低,其切屑的基本形态仍为锯齿形切屑,如图1(c),此时切屑相邻锯齿之间的衔接比较好.进一步提高切削速度到250m/min时,锯齿形切屑相邻锯齿之间几乎快要断开,如图1(d)所示.当继续将切削速度提高到300m/min时,切屑之间完全断开,切屑呈小颗粒,很难收集到[6].

图1 切削速度对切屑形态的影响

2 切削速度对切削温度的影响

切削温度试验中f=0.08mm/r,ap=0.1mm,切削速度v的范围为50~300m/min.

试验发现,切削速度对切削温度的影响与工件的硬度有关,如图2所示,对于不同的工件硬度切削温度的变化呈现不同变化规律.当工件硬度低于H RC50时,提高切削速度使切削温度呈线性上升,当工件硬度大于HRC50时,切削速度对切削温度的影响以切削速度为分界线会出现两种不同的变化规律:当切削速度小于200m/min时,提高切削速度使切削温度升高,当切削速度大于200 m/min时,提高切削速度反而使切削温度下降.这种现象可做如下解释,由于切削速度很高,切削温度已经达到或超过GCr15轴承钢的AC1,此时与刀具相接触的金属材料已经发生马氏体到奥氏体的部分转变,进一步提高切削速度只会使这种转变过程更充分,使得与刀具接触的金属组织硬度逐步下降,因此提高切削速度对切削温度的上升作用不明显,再加上增大切削速度会使锯齿形切屑有断裂的趋势,使刀具体散热更快,因此切削温度下降[6].

图2 切削速度对切削温度的影响

3 切削速度对切削力的影响

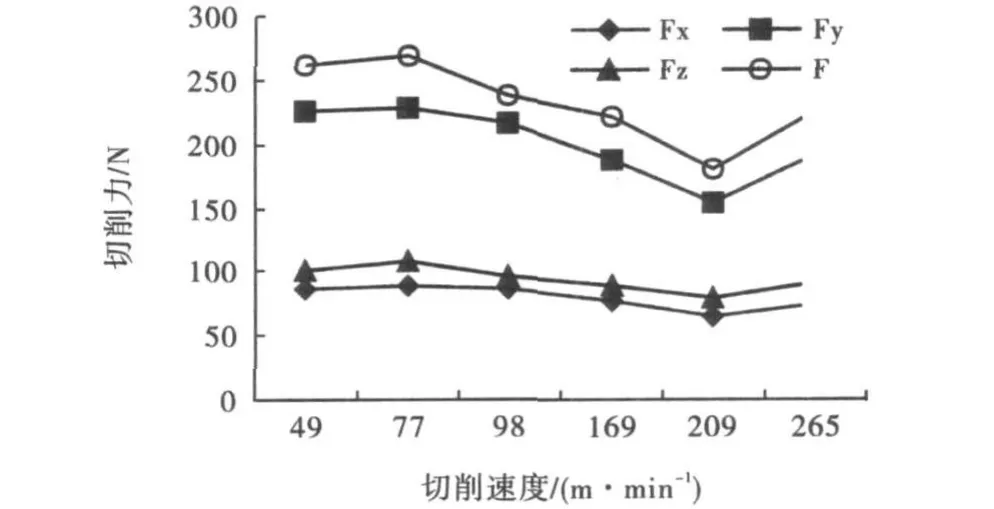

切削力试验中f=0.08mm/r,ap=0.2mm.工件硬度HRC64.

从图3中可以看出,提高切削速度会降低切削力,其主要原因是切削温度的升高导致工件材料软化而硬度下降,此外随着切削速度的增加,第二变形区切削温度的上升改善了刀屑之间的摩擦变形,使这一区域的附加变形减小,切屑流出阻力下降.而这种趋势对应一定的切削速度范围,当切削速度超过209 m/min时切削力随切削速度的提高而增大,这是因为当切削速度达到一定值时,切削温度逐步升高并接近工件材料的熔点,再提高切削速度切削温度升高缓慢,因此超过这个切削速度的临界值时切削力会随切削速度的提高而增大.硬态切削中产生大量的切削热,由于切削速度比较高,大部分切削热都被切屑带走,只有少部分流经刀具和工件表面.众所周知,PCBN刀具的耐热性高达1200℃,在800℃时的硬度还高于陶瓷和硬质合金的常温硬度,因此充分利用高温下PCBN刀具和GCr15钢的硬度差加大的优势进行高速切削,对于提高切削效率和刀具寿命是有益的[7].

图3 切削速度对切削力的影响

4 结 论

PCBN刀具切削GCr15轴承钢时,HRC50为区分普通切削和硬态切削的一个工件硬度.在工件硬度小于HRC50时,切削速度对切削温度、切削力和切屑形态的作用同一般切削.而在工件硬度大于H RC50时,切削速度小于300 m/min可以得到锯齿状切屑.切削速度对切削温度和切削力的影响有一个临界值,当切削速度低于209 m/min左右时,切削温度随切削速度的增大而增大,切削力则逐渐减小;当切削速度高于临界值时,产生了金属软化效应,切削速度继续增大使得切削温度降低,切削力反而增大.

[1]刘献礼.聚晶立方氮化硼刀具及其应用[M].哈尔滨:黑龙江科学技术出版社,1999.

[2]岳彩旭,刘献礼,王 宇,等.硬态切削与磨削工艺的表面完整性[J].工具技术,2008,42(7):13-18.

[3]T onshoff H K,A rendt C,Ben Amor R.Cutting of Hardened Steel[J].Annals of the CIRP,2002,49(2):547-565.

[4]文东辉,刘献礼,胡荣生.PCBN刀具的硬态切削加工机理[J].机电工程,2001,18(6):76-79.

[5]曹永泉,张弘弢.PCBN刀具硬态切削技术的研究与进展[J].机械制造,2005,43(10):58-60.

[6]文东辉.PCBN刀具硬态切削机理及技术[D].大连:大连理工大学,2002.

[7]肖 露.硬态干式切削条件下切削力实验建模与控制的研究[D].哈尔滨:哈尔滨理工大学,2002.