基于磨料水射流的C/SiC复合材料切槽加工实验研究*

孟凡卓,刘 谦,田欣利,唐修检,王 龙,吴乐乐

(1.陆军装甲兵学院 装备保障与再制造系,北京 100072;2.浙江帅丰电气股份有限公司,浙江 嵊州 310000)

0 引言

C/SiC复合材料克服了碳化硅陶瓷材料脆性较高的缺点,同时兼具碳化硅陶瓷良好的物理化学性能,具有耐高温、耐腐蚀、低密度、抗氧化等优良性能,在航空航天、机械制造、汽车、军工等领域有着广泛的应用[1-2]。切削、磨削是加工C/SiC复合材料的常规方法,传统机械切削加工能够获得较好的加工精度和加工质量,但刀具磨损较大,加工效率较低[3-4]。

磨料水射流技术作为一种冷态特种加工方法,在切割加工领域有着独特的优势,具有切割范围广、无热变形、切割效率高、刀具磨损小等特点[5]。王伟[6]进行了磨料水射流切割碳纤维复合材料实验研究,分析了不同因素对切割深度的影响规律,建立了磨料水射流切割碳纤维复合材料加工工艺经验模型,但对碳纤维复合材料的切割机理没有进行深入研究。本文在其研究基础之上,采用磨料水射流对C/SiC复合材料进行切槽加工实验研究,探究不同因素对切割深度的影响规律,分析磨料水射流切割C/SiC复合材料加工损伤和切割机理。

1 实验

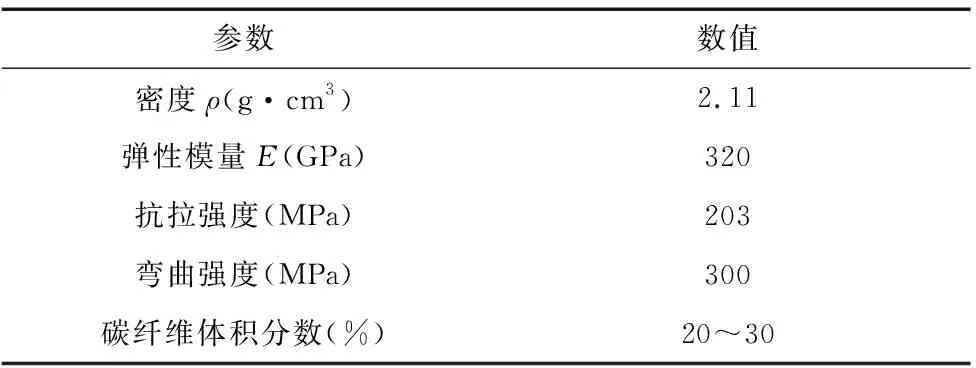

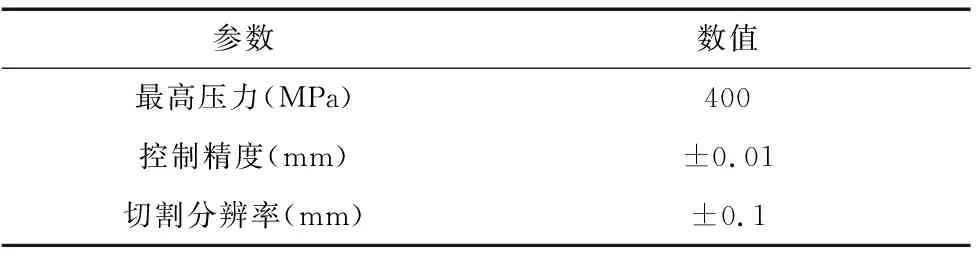

实验所用C/SiC复合材料为国防科技大学采用气相渗硅反应烧结工艺(GSI)制备,尺寸为60mm×30mm×15mm,碳纤维束按0°/90°方向叠加成碳纤维层,厚度为0.2~0.4mm,碳化硅基体层厚度为0.8~1mm。其性能参数如表1所示。实验机床如图1所示,机床性能参数如表2所示,图2为切割加工实验示意图。通过单因素实验研究不同因素对切割深度的影响规律;采用影像测量仪对切槽不同位置形貌进行观测,对比其形貌结构;采用扫描电子显微镜对切割面进行显微观测,分析其切割损伤形式和切割机理。

表1 C/SiC复合材料性能参数

表2 磨料水射流机床性能参数

图1 磨料水射流机床 图2 切槽加工示意图

2 结果与讨论

2.1 切割深度

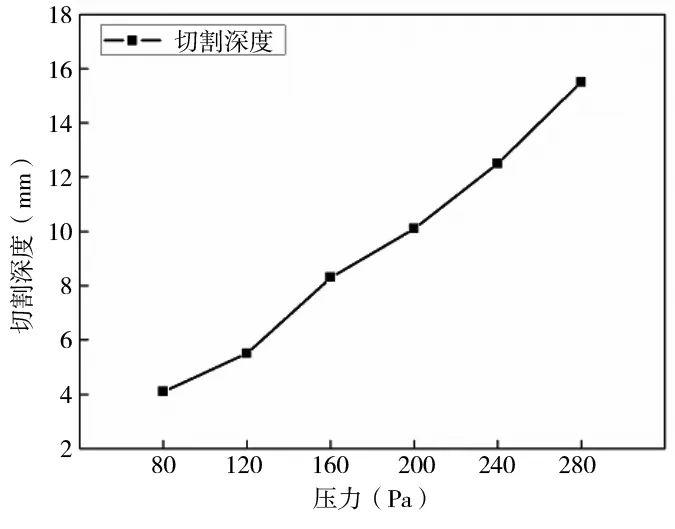

图3a为靶距L=4mm,进给速度v=400mm/min,改变射流压力的切割深度曲线。由图知,射流压力增大,切割深度增大。当纯水射流混入磨料颗粒形成均匀的固液两相射流,经过增压系统增压加速后,混合射流动能Ea为[7]:

(1)

其中,k1为流速系数,ωa为磨料供给量,ρw为纯水密度,g为重力加速度,p为系统压力,Q为喷射流量。

当其它量不变,增大压力时,混合射流动能增大,射流冲蚀能力增强,切割深度增大。

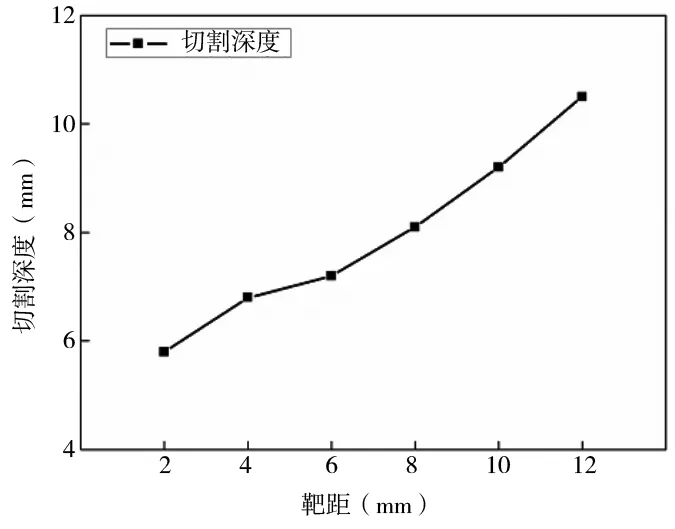

图3b为压力P=160MPa,进给速度v=400mm/min,改变靶距的切割深度曲线。由图知,靶距增大,切割深度增大。射流在喷射的过程中,会出现射流发散的现象,混合射流的速度和能量会随着射流发散而衰减,但射流发散同时会使射流有效冲击面积增大。由射流流体动力学特征知,射流从喷嘴射出,沿着射流方向,分为初始段、过渡段、充分发展段。其中,射流初始段的速度和动能最大,本实验中,由于靶距增加幅度不大,靶距变化始终在射流初始段内,故射流能量衰减作用不明显,随着射流有效冲击面积的增大,切割深度增加。由此可以推断,随着靶距的增大,切割深度必然存在一个峰值,此后随着靶距增大,切割深度会逐渐减小。

图3c为压力P=160MPa,靶距L=4mm,改变进给速度的切割深度曲线。由图知,进给速度增大,切割深度减小。进给速度的变化主要影响的是射流冲击材料某一位置的作用时间[6],当进给速度增加,混合射流对材料某一位置有效冲蚀时间减少,故切割深度减小。观察图3c可以发现,曲线额斜率逐渐减小,这是因为当进给速度增大到一定值,混合射流从切槽中排出较为彻底,材料去除主要为磨粒的磨削作用,射流冲击作用减小并维持在一定水平,故切割深度的变化率较平稳[6]。

(a)射流压力对切割深度影响规律

(b)靶距对切割深度影响规律

(c)进给速度对切割深度影响规律图3 不同因素对切割深度影响规律

2.2 切槽形貌

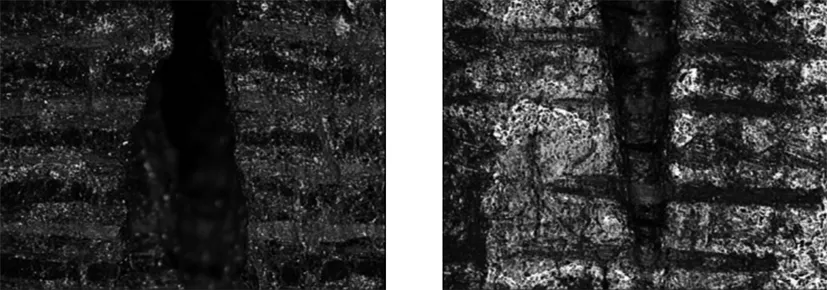

图4为切槽不同位置形貌,图4a为射流进给方向切槽入口形貌,可以看出,切槽底部宽度较大,形成“袋状结构”,这是由于射流未能切穿材料,积存的磨料水对切槽底部反复冲蚀造成的。由于磨料水射流加工为柔性加工方式,其在进给方向上由于“射流滞后”现象,导致切槽入口和出口形貌不同,图4b为射流进给方向切槽出口形貌,对比图4a可以发现,在切槽底部,射流出口材料未冲蚀完全,这是因为在射流从材料切出时,当射流前段切出工件,其不再对材料有冲蚀作用,射流有效冲蚀时间减少,故造成出口处材料切割不充分。图4c为切槽上端形貌,可以看出,切槽入口宽度大于切槽中部宽度,当射流从喷嘴喷出,冲击材料表面时,在纵向方向上射流能量会逐渐衰减,射流直径逐渐增大,产生“射流发散”现象,射流与材料接触面积达到最大,故入口处切口宽度最大,射流继续向下冲蚀去除材料,射流能量减弱,且由于射流边界与空气交界处会产生“雾化现象”,使射流能量不均匀,故造成切槽宽度减小,切槽宽度不均匀,槽壁形貌崎岖。

(a)切割槽入口形貌 (b)切割槽出口形貌

(c)切槽形貌图4 切槽不同位置形貌

2.3 切割损伤

观察切割面形貌,可以发现切割面从上至下分为三个区,分别为“光滑区”、“波纹区”、“破碎区”,这是因为射流能量衰减和射流发散造成的。不同区域的材料去除形式不同,“光滑区”的形成是磨料颗粒以小角度冲击材料[8],其材料去除形式为切割磨损[9];随着切割深度的增加,射流能量衰减,射流发生“偏转后滞”,磨料可以以大角度冲击材料,形成“波纹区”,其材料去除形式为变形磨损;当切割深度继续增加,射流能量衰减和射流发散加剧,造成材料去除不充分,出现切割“犁沟”和凹坑,形成“破碎区”。

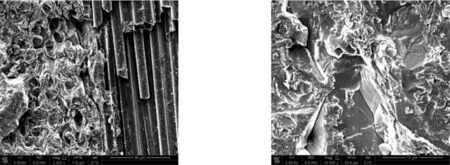

图5a为放大2500倍的碳纤维层微观形貌,可以看出,不同方向的纤维被磨料水射流冲蚀切割发生的损伤形式是不同的。图左半部分0°纤维在射流冲蚀下沿径向发生脆性断裂,断口形貌较为平整,说明射流冲蚀的速度较快剪切力较大,碳纤维在很短的时间内被剪断。图右半部分90°纤维在射流冲蚀下沿轴向发生脆性断裂,断口形貌不平整,断口位置不同,外侧纤维断口位置要高于内侧纤维断口位置,这主要是因为射流束能量分布不均匀造成的,外侧纤维主要受射流内部冲蚀,射流动能较大,冲蚀能力较强,故断口位置较高,而内侧纤维主要受射流外部冲蚀,动能较低,纤维断裂所需的冲蚀时间较长,故断裂位置较低。一部分内侧碳纤维由于射流动能不足,未发生断裂现象,但在纤维表面出现裂纹,长度达到40μm,裂纹主要是因为射流中高速运动的磨粒对碳纤维滑擦、磨削产生。当不同方向裂纹扩展至相交,则会引起图中部下侧90°方向纤维块状剥落。观察图中部界面层形貌,可以发现,界面层存在黑色缝隙,这是界面层脱粘现象,是因为在射流的冲蚀作用下,碳化硅基体和碳纤维、不同方向碳纤维之间的作用力失效,出现豁口,产生界面层脱粘损伤。

图5b为放大10000倍的碳化硅基体微观形貌,可以看出,在混合射流的冲蚀作用下,碳化硅基体材料去除形式为脆性去除。材料损伤形式表现为微裂纹损伤,长度达到10μm,裂纹的扩展会引起基体材料的块状剥落,在裂纹两侧可以观察到由于材料块状剥落形成的较为平整的区域。

(a)纤维断裂 (b)碳化硅基体裂纹图5 切割面微观形貌

2.4 切割机理

(1)“二次冲蚀”作用

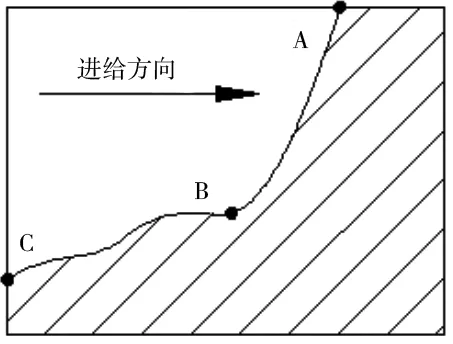

实验结果发现,切槽深度是不均匀的,射流入口深度比出口深度大0.2~1.5mm。分析其原因,射流在进行切割加工时,射流的运动分为沿进给方向的冲蚀运动和垂直材料表面的冲蚀运动。由于射流本身存在“射流发散”现象,既射流冲蚀材料表面的工作段宽度大于喷嘴出口处宽度,且由于射流边缘的“雾化现象”,射流边缘能量要小于中心处能量。随着射流切割冲蚀作用的进行,去除材料要消耗射流的大部分能量,在射流进给方向上,由于射流能量的衰弱,会出现“射流后滞”现象,既射流末端会向后发生偏转,射流在垂直方向与材料接触面存在一定弧度,如图6AB段所示,射流冲蚀面为一倾斜面。当进给速度较大,射流不能将材料完全切穿时,在射流底部,射流会向后流动,对切槽底部进行二次冲蚀,形成“二次冲蚀”作用,如图6BC段所示,造成沿射流进给相反方向的切槽深度增大,最终表现为射流切槽的出口深度小于入口深度。

图6 冲蚀过程示意图

(2)冲蚀断裂模型

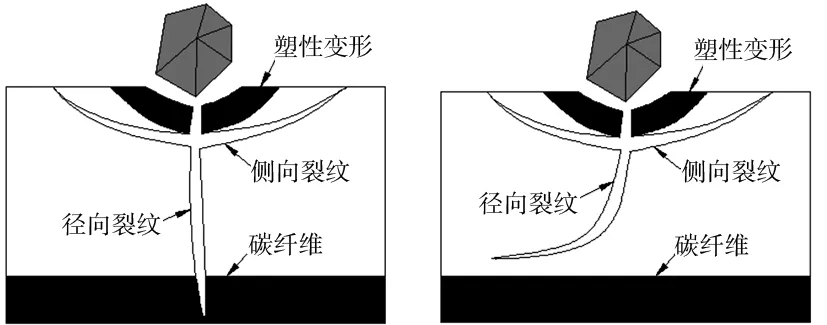

磨料水射流在切割加工过程中,起主要切割作用的是高速运动的磨粒,其对材料主要起冲击磨削作用,单颗磨粒冲蚀断裂模型如图7所示。当射流冲击材料表面时,由于磨粒对材料表面的冲击和磨削作用,材料首先发生塑性变形,如图7黑色区域,此时材料主要受剪切应力和拉应力作用;当拉应力超过材料本身抗拉强度时,材料产生垂直于表面的径向裂纹[10]和横向的侧向裂纹[11]。裂纹中充满水,由于“水楔作用”,裂纹会不断扩展,材料以脆性断裂和块状剥落的形式去除。

对于C/SiC复合材料,由于在碳化硅基体中加入了碳纤维,材料的韧性得到较大提升,当基体材料中裂纹扩展到碳纤维时,由于碳纤维强度大于碳化硅基体强度,裂纹若发生进一步扩展,则需要提高外加应力或延长外加应力作用时间,而磨料水射流的不断冲蚀作用为裂纹的扩展提供了持续外加应力,裂纹进一步扩展,材料界面层被破坏,碳纤维被冲蚀切割,产生纤维拔出损伤,当纤维拔出到一定长度,发生纤维断裂,如图7a所示,其断裂韧性为[12]:

KIC=KICO+(ΔWfp+ΔWff)

(2)

其中,KIC为复合材料断裂韧性,KICO为基体材料断裂韧性,ΔWfp为纤维拔出功,ΔWff为纤维断裂功。

若外加应力强度不能达到破坏碳纤维所需强度或外加应力作用时间较短,则裂纹扩展方向会发生改变,其只会在碳化硅基体中进行扩展,如图7b所示。由此可以推测C/SiC复合材料增韧机制为碳纤维的存在,改变了裂纹扩展的方向,使裂纹扩展只在基体材料中发生,当外加应力较大或作用时间较长引起纤维拔出时,纤维的破坏吸收了外加载荷,降低了裂纹扩展的速度和程度,减小了材料损伤。

(a)纤维断裂 (b)裂纹偏转图7 单颗磨粒冲蚀模型

3 结论

实验采用磨料水射流对C/SiC复合材料进行了切割加工,主要对切割深度、切槽形貌、切割损伤和切割机理进行了分析。由于磨料水射流在切割方向的“滞后现象”,导致切槽入口和出口形貌存在差异,切割内壁质量形成“波纹区”,这对切割质量和切割精度造成很大影响。笔者在前文实验基础上,进行双向切割可行性实验,即对同一切槽进行反向切割,结果表明可显著改善切槽入口、出口形貌差异,得到深度均匀、内壁质量较好的切槽。进一步研究双向切割工艺,提高切割质量和切割精度,总结归纳切割参数对切槽深度的影响规律是下一步工作的重点。