基于模糊PID控制的磨矿控制系统

张健明

(江西铜业集团 银山矿业有限责任公司,江西 德兴 334201)

随着计算机技术和自动控制技术的发展,针对选矿自动化的应用和选矿自动控制系统也在不断发展[1]。选矿自动化即在选矿过程中使用自动化仪表、装置和计算机对选矿过程中的物料量、粒度、浓度、流量、料位及pH值等参数进行控制[2-4]。

磨矿作业作为选矿生成过程的重要环节,其将矿石处理为细粒度级的颗粒提供给选别作业,直接制约着选矿回收率和最终产品质量[5]。研究表明,使用自动控制方法能提升5%~20%的磨矿效率[6]。因此,为了提高选矿的经济效益、磨矿效率和节能降耗,有必要实现自动化磨矿[7-8]。

自动控制理论主要分为传统控制策略、现代控制策略和智能控制策略3种[9-11]。传统控制策略包括PID控制、Smith预估控制、解耦控制[12];现代控制策略包括自适应控制和预测控制[13];智能控制策略包括模糊控制、专家系统和神经网络控制[14]。目前,磨矿系统控制已从传统的单回路控制向全系统控制过渡,磨矿系统已逐步实现了系列化和智能化。如乌努格吐山铜钼矿磨矿控制系统通过引入控制模型,综合分析原矿性质、旋转器沉砂和电机功率等参数初步实现了自动化控制磨矿分级作业。

PID控制器具有原理简单和稳定可靠的优点,被广泛应用于工业环境中[15]。但矿石硬度、矿石粒度、温度、电网电压和给矿量等均影响磨矿分级作业,且传统的PID控制系统具有时变性和非线性的特点,难以准确地描述磨矿系统的数学模型。因此,本文在磨矿控制系统中结合模糊控制[16-17]和PID控制,构成模糊PID控制器监控系统控制参数。将每次研磨所需矿石原料的量经模糊处理后,能在存在干扰的环境中得到较精确的实际需求量。

1 磨矿控制系统设计

1.1 磨矿仿真模型

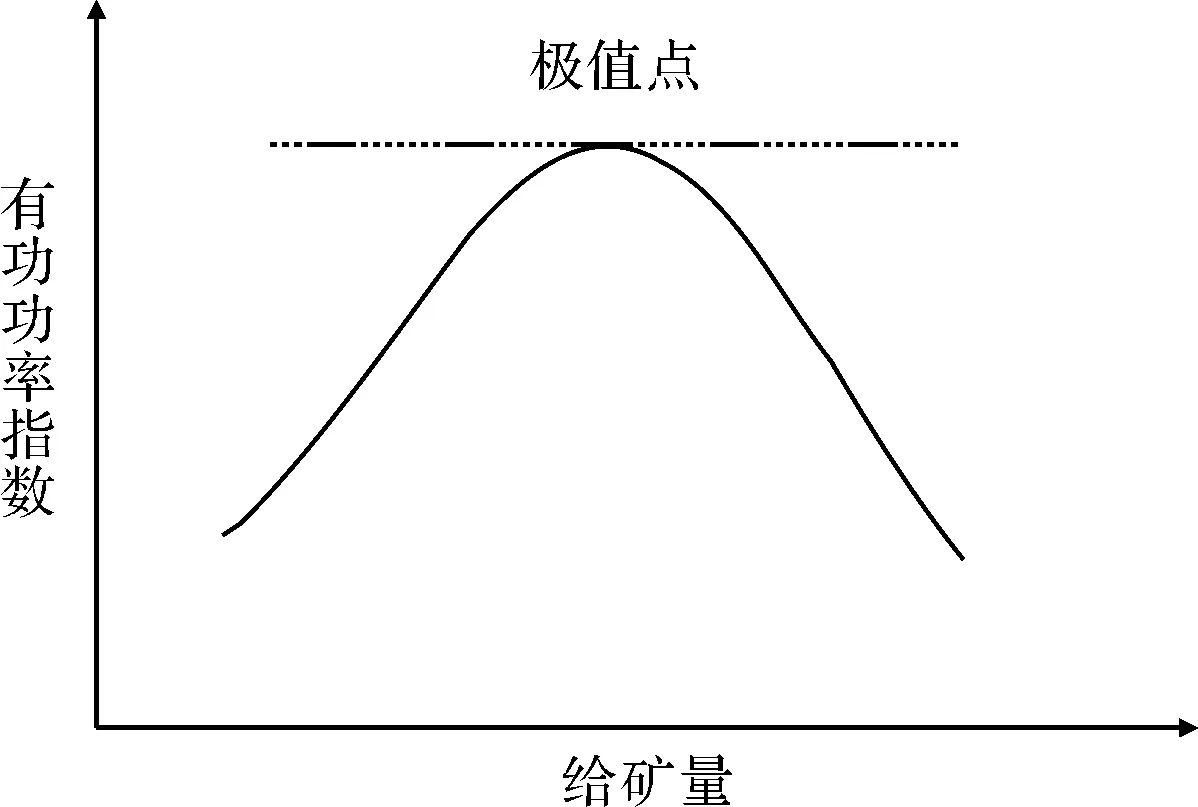

磨矿机的装载量和处理量存在如图1所示的对应关系,初始条件下处理量随着装载量增加而增加,但到一定程度后装载量继续增加而处理量在减小。因此,可以通过控制磨机的给矿量来实现处理量最大。

图1 磨机处理量与给矿量的对应关系

基于上述分析,本文建立了如图2所示的磨矿过程控制模型,其输入为小时给矿量,输出为磨矿机的有功功率。

图2 磨矿系统控制模型

1.2 模糊PID控制器设计

在磨矿过程中,磨矿浓度的变化导致磨矿过程易受外部干扰信号变化的影响,需要控制系统及时抑制干扰产生的影响;同时磨矿机内部衬板和钢球等的磨损导致磨机有功功率发生变化,需要控制系统及时跟踪预设值的变化。整个磨矿过程受非线性和时变性因素的影响,使得磨矿机需要及时改变控制策略和控制规则以实现最佳的磨矿效果。

综上分析,本文设计了如图3所示的模糊PID控制系统结构图。该控制系统以目标量的偏差e和偏差变化率ec作为输入,使用模糊控制规则调整PID控制参数,实现了通过e和ec自动校正PID参数并达到控制磨机有功功率H的目标。其中,PID控制方程为

ΔH(k)=Kp[e(k)-e(k-1)]+Ki·e

图3 模糊PID控制系统结构图

(1)

根据输入e和ec的特征信息可由模糊推理得到一个响应的可调因子ρ(t)的变化函数,将ρ(t)作用于Kp、Ki和Kd有

表1 模糊控制规则

2 仿真与测试

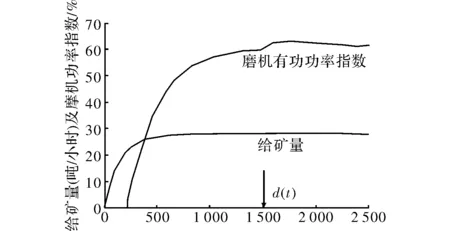

本文使用MATLAB平台的Simulink对系统进行仿真测试,建立符合要求的PID控制器和模糊控制器,得到如图4所示的自适应模糊控制系统。

图4 模糊控制系统

如图5和图6所示,分别为本文磨矿系统运行在不同状态时的仿真测试结果。从图中可以看出,磨机在两种运行状态下给矿量能迅速接近预设值,且具有较快的收敛速度、较小的误差、较短的过渡时间。当系统出现干扰时,该控制系统能快速地抑制干扰的影响并使磨机的有功功率稳定在60%附近,保证磨矿系统运行在最佳的工作状态。

图5 状态1下的磨矿过程仿真测试结果

3 结束语

本文设计和实现了一种基于模糊PID控制的磨矿控制系统,以有效解决传统PID控制系统难以准确描述磨矿系统数学模型的问题。所设计的模糊控制系统通过将目标量的偏差e和偏差变化率ec作为输入自动校正PID参数,并达到控制磨机有功功率H的目标。仿真测试结果表明,所设计的控制系统在磨矿机运行在不同工作状态下时,仍能迅速接近预设值,且具有较快的收敛速度、较小的误差和较短的过渡时间。