跟随误差或轮廓监控报警研究与解除思路

侯昱明

(二重(德阳)重型装备有限公司铸锻公司,四川618000)

重型数控机床是集机械、电气、液压、数控与伺服系统、信息网络等多项技术为一体的机电一体化设备,承载吨位、切削力大,进给轴传动复杂、机床运动部件的稳定性及精度要求高。跟随误差出错或轮廓监控报警是重型数控机床容易发生且维修比较棘手的故障,因为触发跟随误差出错或轮廓监控报警后,机床将立刻停机中断加工,非正常停机将导致挖刀或扎刀,导致产品更改加工工艺、重新补焊(军工产品和核电产品不允许补焊)、降价处理、产品报废,对产品质量存在不可估量的风险。

跟随误差、轮廓监控报警是数控系统根据进给轴位置设定值,在伺服系统执行下,通过检测系统检测到实际进给轴或旋转轴实际位置值比较所得到的差值,跟随误差超出数控系统中轮廓监控设定的误差监控值,将触发跟随误差出错或轮廓监控报警。

1 跟随误差、轮廓监控报警发生的机理

1.1 跟随误差

跟随误差是伺服驱动插补器输出的位置设定值与位置测量系统(伺服电机编码器)或位置环测量装置检测的位置实际值之间的误差。跟随误差主要与速度变化有关,特别是在加工曲线轮廓,如圆弧、倒角加工等,因联动轴的加减速不同步,引起轮廓误差。

1.2 轮廓监控

轮廓监控主要监控的是轮廓误差和跟随误差。轮廓误差是位置控制环计算实际值与测量系统检测到实际值之间的误差。为了能预算实际值,系统使用了包括前馈控制在内的一个数学模型,利用该模型来模拟位置控制的动态响应。轮廓误差是由位置控制环信号失真引起的,位置控制环信号失真包括线性失真和非线性失真。

1.3 跟随误差与进给速度的关系

当数控机床刀具以一定的进给速度加工零件轮廓时,根据ε=v/Kv(Kv为进给轴的伺服增益),跟随误差ε与进给速度v成正比。在稳速运动过程中,跟随误差不应该发生波动,否则将造成轮廓误差,产生报警。但在实际轮廓控制过程中,跟随误差有一定的变化范围,跟随误差变化范围定义为轮廓监控允差带(西门子数控系统中称为轮廓监控公差带)。

1.4 跟随误差与控制误差的关系

跟随误差是数控系统对机床坐标轴运动性能的动态监控,数控系统利用计算位置设定值与实际位置偏差得到跟随误差,从而实现轮廓监控功能。跟随误差与控制误差总是动态变化的,由于编码器检测的实际位置值也不断发生动态变化,因此位置设定值与实际值的偏差也发生了变化,如果跟随误差超出允许的最大值,数控系统就会弹出“跟随误差出错或轮廓监控报警”。

2 进给轴的伺服增益系数

2.1 进给轴的伺服增益系数的变化

进给轴的伺服增益系数Kv是位置环增益系数,Kv系数越大,响应越快,位置控制精度越高,但位置环的稳定性越差,容易使位置环产生振荡。Kv系数与进给速度和跟随误差有关,如图1所示。

图1中曲线1是直线插补时坐标轴的理论位移,即x(t)=vt,其中v是该坐标轴的恒定进给速度;曲线2是坐标轴的实际位移。坐标轴的理论位移与实际位移有一恒定的滞后,存在跟随误差:

ε=v/Kv

(1)

在查补进给期间,跟随误差ε不会为0,在te时刻插补完成,程序段运算已到终点位置Xe,而坐标轴实际上要经过一段延时,在te′时刻才能达到终点Xe,此时跟随误差ε为0。

1—设定位置 2—实际位置图1 进给速度与跟随误差Figure 1 Feeding speed and following error

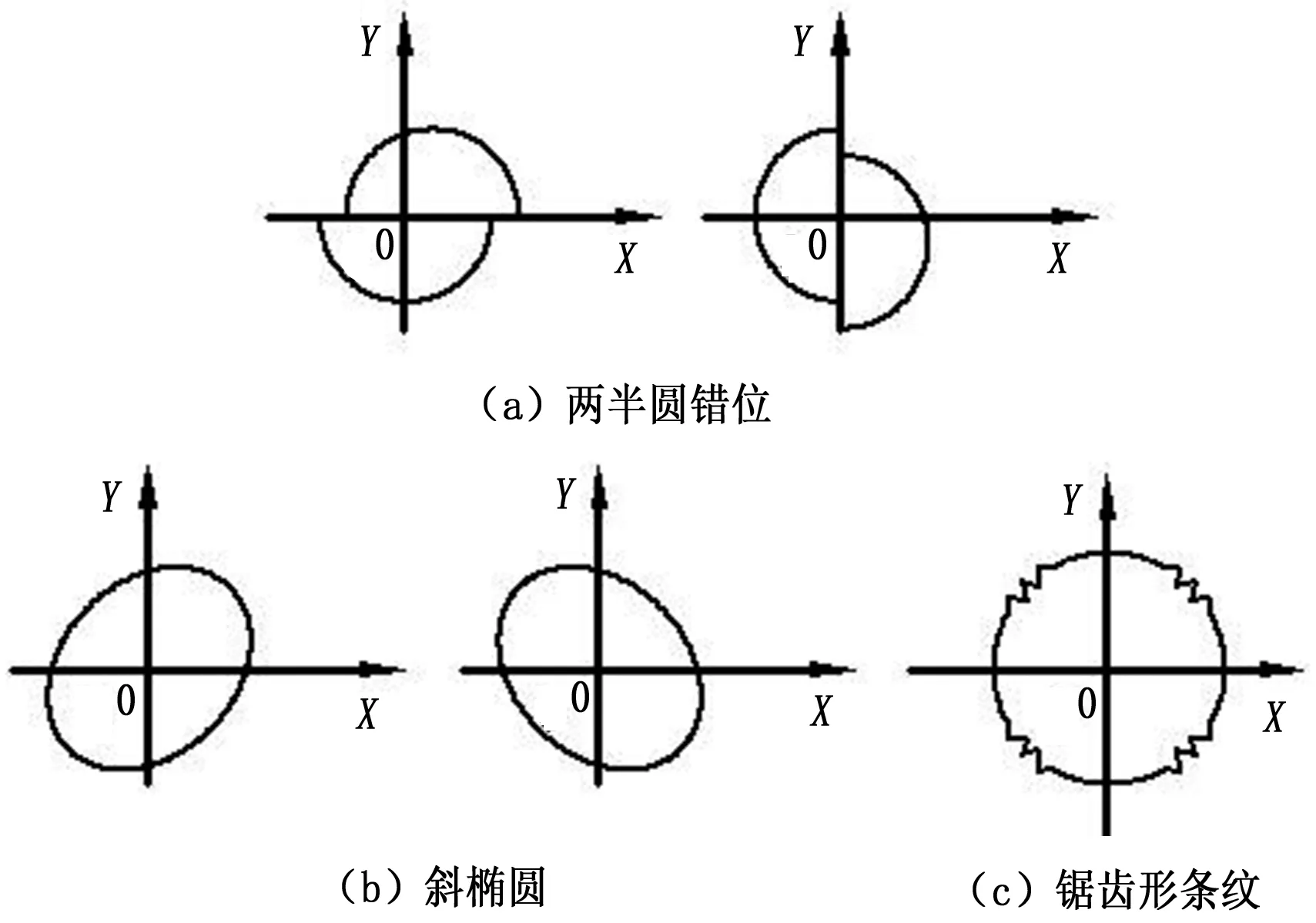

2.2 轮廓误差

两轴联动加工直线轮廓时,如图2(a)所示,产生的轮廓误差为:

ε=[(Kvx-Kvz)vsin2θ)]/2KvxKvz

(2)

式中v为直线加工进给速度;θ为直线与X轴的夹角;Kvx、Kvz分别为X、Z轴的位置环增益。由公式2可得,在直线加工时,当Kvx=Kvz时,直线轮廓误差为0。

X、Z轴联动加工圆弧轮廓时,如图2(c)所示,产生的轮廓误差为:

△R=v/2KvxKvzR

(3)

式中v为圆弧加工进给速度;R为圆弧半径;Kvx、Kvz分别为X、Z轴的位置环增益。

由公式3可得,在圆弧加工时,始终存在圆度误差,特别是当Kvx≠Kvz时,零件轮廓将是长轴沿45°或135°方向的椭圆。所以,一起联动的各坐标轴必须有相同的位置环增益Kv,以保证轮廓的加工精度。

(a)直线轮廓 (b)圆弧轮廓1—理论轮廓 2—实际轮廓图2 轮廓误差Figure 2 Profile error

3 跟随误差出错或轮廓监控报警解除思路与方法

为了保障数控机床加工产品质量、减少经济损失,使数控机床进给轴得到较小的跟随误差或圆弧半径误差、较快的程序段转换、精确的轮廓度,杜绝重型数控机床“跟随误差出错或轮廓监控报警”的发生,可通过以下途径来实现。

3.1 跟随误差与伺服增益和进给速度有关

由上公式1得出:跟随误差不仅与伺服增益Kv有关,还与进给速度v有关。在伺服增益Kv相同的情况下,进给速度越快,跟随误差越大,但在实际加工过程中进给速度保持恒定。为了获得较高的轮廓加工精度,在速度调节器较强特性条件下,尽可能增大位置调节器伺服增益Kv,并在数控系统监控界面观察跟随误差值的变化,在一定伺服增益Kv值下获得最小跟随误差,设置轮廓监控误差带大于最小跟随误差值,避免“跟随误差出错或轮廓监控报警”的发生。如图3所示。

(a)增益因子太大 (b)增益因子太小 (c)增益因子最佳图3 伺服增益因子优化Figure 3 Optimization of servo gain factor

3.2 跟随误差的产生和消除轮廓监控报警方法

在实际生产中,重型数控机床至少为两轴联动或更多轴联动(目前最多为7轴联动),公式2和公式3中是以两轴联动讨论跟随误差与两轴联动速度、两轴伺服增益Kv关系,更多轴联动跟随误差的产生和消除轮廓监控报警的思路、方法与两轴联动相同。

现以数控车床为例,两个进给轴X、Z伺服增益Kvx=Kvz时,实际值经过延时就可以相同的轮廓跟随设定值;如果两个进给轴X、Z伺服增益Kvx≠Kvz时,实际轮廓与设置轮廓之间就会产生轮廓误差。由于各轴调节器不同的动态响应导致轮廓误差,特别是加工产品形状改变时,轮廓改变最为明显,加工圆弧轨迹时,由于两坐标轴不同的动态响应,使圆弧轮廓变成了椭圆轮廓。如图4所示。

图4 圆弧加工精度Figure 4 Precision of arc machining

3.3 优化伺服系统和调整伺服增益并举

减小跟随误差可对位置控制环进行优化。利用伺服系统调试软件对其进行优化,伺服驱动电流环与速度环做优化时,预先在数控系统中激活和设置一定的安全硬、软措施,且使进给轴处于一个安全的位置,以免发生事故。位置控制环包含速度环和电流环,当速度环中速度调节器具有较高的比例增益后,方可调整位置调节器伺服增益。优化速度调节器是位置调节器特征调整的基础,没有速度调节器优化的基础,直接调节位置调节器伺服增益,就达不到较好的调整效果,就无法减小跟随误差。

3.4 前馈控制功能—跟随误差补偿

西门子数控系统中的前馈控制功能,又称做跟随误差补偿。利用前馈功能中速度前馈控制或者转矩前馈控制使系统跟随误差减小到最小值。

前馈控制功能可减小或消除跟随误差,前馈控制功能是前馈补偿器按设置位置指令到实际位置转移的插补函数。实际应用中采用速度前馈控制还是转矩前馈控制,取决于数控机床本身的特性,一般先设置速度前馈控制,观察系统控制效果,随即根据误差的变化情况,确定激活速度为前馈控制还是转矩前馈控制。利用SIEMENS数控系统机床轴数据MD32620设置前馈控制方式,或用零件程序中FFWON为开启前馈控制指令,FFWOF为关闭前馈控制指令。在使用前馈控制功能时,必须先完成电流环、速度环及位置环的优化。

3.4.1 利用数控系统轴数据激活前馈控制功能

设置机床数据为:

MD32620=0(无前馈控制)

MD32620=1(速度前馈控制)

MD32620=2(速度和转矩前馈控制)

为了使速度前馈控制功能激活并达到理想的控制效果,并设置:

MD32610=1(速度前馈控制因子)

MD32810=0.5(速度闭环控制的等效时间常数,按实际调试效果确定设置值)

3.4.2 使用零件加工程序激活前馈控制功能

使用零件加工程序激活前馈控制功能,先激活对应进给轴机床数据MD32630=1。

方法一:

…………

N50 FFWON;(激活速度前馈控制)

N60 G01 X100 Z60 F20

…………

N800 FFWOF;(关闭速度前馈控制)

…………

N200 M30

方法二:延长程序段转换时间,即延长进给轴定位时间,避免因未到达设定位置而触发“未达到准停位置报警”,此方法在螺纹加工,特别对大螺距螺纹加工精度及质量改善效果更明显。

…………

N50 FFWON;(激活数度前馈控制)

N60 G33 X110 Z60 K4(锥形螺纹加工)

N100 G04 F5(暂停5 s)

…………

N150 FFWOF;(关闭速度前馈控制)

…………

N200 M30

3.5 利用数控系统的补偿功能

数控系统具有多种误差补偿功能,来弥补因机床机械部件制造或装配工艺引起的误差,提高机床运行稳定性和加工精度。

数控系统误差补偿功能主要有反向间隙补偿、螺距误差补偿、温度补偿、垂度补偿、摩擦补偿等,防止跟随误差出错或轮廓监控报警的触发。

3.6 位置控制环信号非线性失真引起轮廓误差

位置控制环信号失真也可引起轮廓误差,数

控机床中位置环的反向间隙、工作台重切时产生形变、进给轴滑动导轨摩擦阻力突增、进给轴机械传动链卡阻引起负载突变等因素导致位置环非线性失真,引起加工产品轮廓发生变化。

机床制造商,应增加机床工作台的刚性、提高各组件加工精度和装配精度、使用自控技术和高精度传动机构等,消除机床运行时引起数控系统位置控制环的信号失真。

重型数控机床使用商,重视重型数控机床日常维护保养,保持液压系统压力稳定及润滑充沛、各传动机构顺畅和传动链反向间隙足够小、监视伺服系统实时运行数据等,及时发现并迅速解决机床潜在故障,使数控机床各进给轴处于最佳运行状态。

4 结论

通过跟随误差在自控系统中产生的原因分析和梳理,总结了减小跟随误差的方法,为解除重型数控机床发生跟随误差出错或轮廓监控报警提供了思路及方向。

利用跟随误差出错或轮廓监控报警消除思路及方法,可使重型数控机床获得较小的跟随误差及圆弧半径误差,提高机床定位精度,程序段转换响应快速,产品轮廓加工准确度更高。为重型数控机床运行的稳定性和精度提升探明了新的方向,为企业产品质量保障开辟了新路径。