∅6.41 m土压平衡盾构机组的制造与应用

聂海雄

(太原重工股份有限公司,山西030024)

盾构机经过多年研究开发和应用,已演变成现在非常盛行的泥水式和土压式两种盾构机。根据太原地质情况,选择土压式盾构机。一般说来,土压平衡技术适合在含有足够的细颗粒软土地层里开挖隧道。开挖室和螺旋输送机里的混合土应呈现塑性。比较理想的颗粒尺寸的地层包括粘土、淤泥、砂以及砾石等。土压平衡盾构的工作原理是通过控制土舱内已开挖渣土的压力(土舱压力),使之与刀盘前方的水土压力相平衡(水压+土压),达到控制地表沉降的目的。通过采取辅助措施可使地表沉降值-30 mm~+10 mm范围内,隧道轴线控制在上、下、左、右3 cm的范围内。土压平衡盾构在结构上主要包括刀盘、盾体、人舱、螺旋输送机、管片安装机、管片小车、皮带机和后配套拖车等设备;在功能上包括开挖系统、刀盘驱动系统、推进系统、出碴系统、注浆系统、油脂系统、液压系统、电气控制系统、激光导向系统及通风、供水、供电系统等。

1 ∅6.41 m土压平衡盾构机组设备性能

1.1 刀盘

根据太原地铁指定标段地质资料,刀盘采用六辐条+六面板的辐板式设计,支撑方式为中间支撑。刀盘上安装有鱼尾中心刀、贝壳刀、切刀、仿形刀,对隧道进行全断面开挖,并可实现正反双向旋转出碴。所有可拆式刀具均可从刀盘背部进行更换。刀盘结构如图1所示。

1—锥板 2—外圆环 3—前面板 4—背板 5—斜板 6—法兰支撑 7—中心小圆环 8—连接法兰图1 刀盘结构简图及三维图Figure 1 Plane diagram and 3D profile of cutter

刀盘前部通过六个法兰支撑与法兰焊接成整体,正常工作环境下,刀盘整体强度和刚度满足全断面掘进要求,不会出现刀盘变形及过度磨损。刀盘采用大开口设计。进碴口采用锥形设计,进碴口部位的支撑筋板采用Z字形设计,特殊的设计有利于碴土顺畅地流入土舱,避免碴土口堵塞。

1.2 前盾

前盾又称切口环或前体,设计有连接主驱动、螺旋输送机等的接口,布置有方便设备维护和检修的盾体内行走平台。前盾隔板与刀盘体之间形成密闭的土舱,通过控制土舱的压力来满足开挖面的稳定。隔板预留有注入水、泡沫、膨润土等添加剂的接口,并专门设计有开挖舱内维修专用的电气接盒、水气接盒。隔板上的四根被动搅拌棒以及通过刀盘上的两根主动搅拌棒搅拌土舱内碴土以及添加进的水、泡沫、膨润土等,使其充分混合均匀。前盾结构示意图如图2所示。刀盘保养和检修时,螺旋输送机回缩,防涌门关闭,能防止喷涌。

1—筒体 2—锥板 3—隔板 4—人仓连接板 5—主轴承座 6—螺旋机安装座 7—中体连接板图2 前盾结构示意图Figure 2 Structure of the front shield

1.3 中盾和尾盾

中盾与前盾采用螺栓连接,中盾与盾尾之间采用焊接形式连接。中盾和前盾连接处设计有铰接密封,从而保证隧道内泥水、砂等不进入盾构机主机内。

1.4 推进和铰接系统

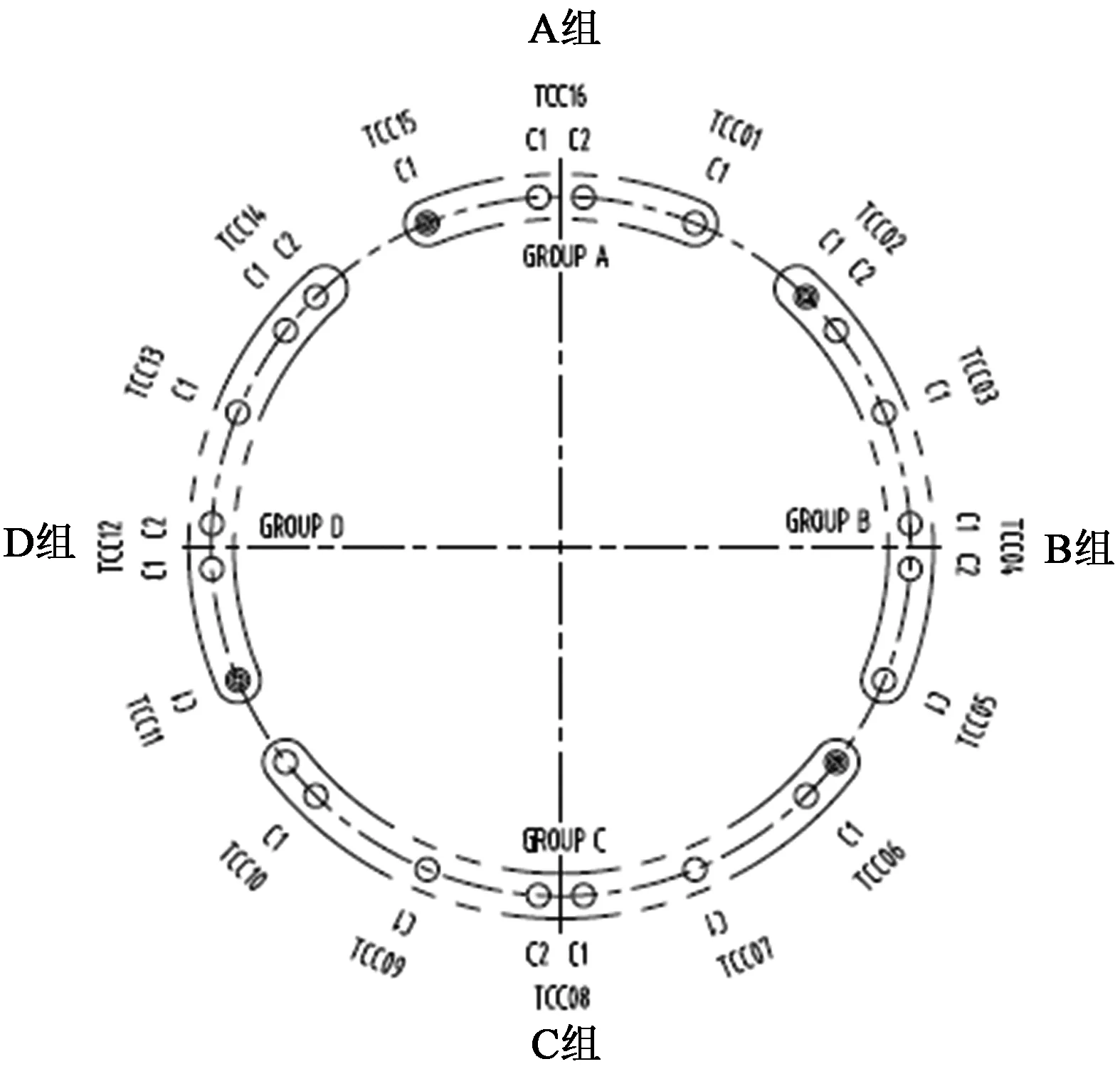

推进系统包括推进油缸、动力单元及控制单元,油缸分顶部(A组)、右部(B组)、底部(C组)、左部(D组)四个组。在推进时,推进油缸伸出,撑靴作用到管片上,给盾构前进提供了反力。四组油缸的压力可以独立调节,由一个流量控制阀调节推进速度。通过调整每组油缸的推进压力和速度可实现盾构纠偏和调向。推进系统油缸的分组控制示意图如图3所示,其中4个位置的油缸安装有位移传感器。施工人员在控制室内可以实时监控,监控每组油缸的行程和压力。

推进油缸活塞杆前端与撑靴通过球轴承和碟形弹簧连接,撑靴可以在侧向力的作用下自由转动。撑靴表面和油缸垫板能保证推力均匀缓和地作用在管片上,防止管片损坏。盾构机铰接形式为主动铰接,在中盾与前盾连接处设置有铰接油缸。盾构机需要转弯时,通过每组铰接油缸的行程差来调节中盾与前盾之间的夹角,从而实现转弯。

1.5 后配套系统

后配套拖车安装有液压泵站、注浆泵、砂浆罐及电气设备等。拖车行走在专用轨道上,拖车之间用拉杆相连。皮带机从前拖车的上面通过,在最后1节拖车的位置设卸碴点。大部分的液压管、水管、泡沫管及油脂管从拖车内通过到达盾构主机。在拖车的左侧铺设有人员通过的通道。拖车和主机之间通过一个连接桥连接,拖车在主机的拖动下前进。

图3 推进油缸分组控制示意图Figure 3 Control of thrust oil cylinder in groups

1.6 主驱动系统

主驱动系统结构主要包括变速箱、主轴承、变频电机、行星齿轮减速机、扭距轴、小齿轮、内外唇形密封。其中主轴承采用整体齿圈式大直径三排圆柱滚子轴承,外径为3020 mm,提高了轴承轴向推力、反推力、径向力及倾覆力矩承载能力;小齿轮与主轴承内齿圈圆周分别啮合,改善主轴承承载能力。

2 机组主要技术参数

(1)刀盘

结构形式:辐条式

开挖直径:6440 mm

开口率:50%

中心刀具:1把(鱼尾中心刀)

贝壳刀:42把(弧形贝壳刀30把,平底贝壳刀12把)

切刀:70把

边切刀:12把

仿形刀(超挖刀):2把

磨损检测:1

回转接头:6路泡沫+6路液压+6路电气

(2)主驱动

主轴承型式:3排圆柱滚子轴承

主轴承直径:3020 mm

主轴承设计寿命:≥10 000 h

驱动形式:变频电机驱动

电机数量:6×132 kW

转速:0~2.4 r/min

额定扭矩:5.7 MNm(1.2 r/min时)

最大扭矩:6.3 MNm

主轴承密封型式:外4道+内2道唇形密封

主轴承密封润滑方式:外密封自动集中润滑,内密封手动定期润滑

(3)盾体

盾体钢板厚度:50 mm

材质材质:Q345B

前盾直径:∅6410 mm

中盾直径:∅6400 mm

盾尾直径:∅6390 mm

盾尾间隙:30 mm

压力传感器:7个(土舱6个,螺旋机1个)

前盾重量:约95 t(含设备)

中盾重量:约120 t(含设备)

盾尾重量:约35 t(含设备)

盾尾密封:3道钢丝刷+1道止浆板

(4)推进系统

推进油缸数量:24(8双缸+8单缸)

推进油缸规格:260 mm/190 mm~2150 mm

推进油缸分区:4区(上3、下5、左4、右4)

位移传感器数量:4个

额定推力:38.207 MN(300 bar时)

最大推力:40.117 MN(315 bar 时)

最大推进速度:80 mm/min

(5)铰接系统

铰接型式:主动铰接

铰接油缸数量:14

铰接油缸规格:310 mm/210mm~200mm

最大推力:33.268 MN(315 bar时)

最大收缩力:18 MN(315 bar时)

位移传感器形式:内置式

水平最大转向角度:1.8°

垂直最大转向角度:1.8°

密封型式:1道双唇形橡胶密封+1道气囊密封

润滑方式:自动润滑

(6)人舱

舱室数量:2个

容量:3人+2人

直径:1600 mm

舱门数量:3个

最大工作压力:4.5 bar

(7)盾尾密封油脂系统

泵站形式:气动

管路数量:2×6根

压力传感器数量:12

注入点分布:6处

供脂流量:110 ml/次

供脂压力:48 MPa

(8)油脂集中润滑系统

泵站形式:气动补油+电动注入

(9)HBW油脂密封系统

泵站形式:气动

(10)螺旋输送机

类型:轴式

驱动方式:后部内齿驱动

筒体内径:820 mm

最大扭矩:196 kNm

最高转速:21 r/min

最大能力:380 m3/h

节距:630 mm

叶片结构:钢板冲压

伸缩结构形式:套筒式

伸缩油缸行程:1000 mm

驱动密封润滑方式:3道唇型密封,自动润滑

出渣方式:下部出渣

出渣门形式:双闸门

防涌门形式:1个剪式

最大允许通过粒径:300 mm×590 mm

维保口数量:5个

(11)皮带输送机

驱动类型:电机驱动

数量:1个

皮带宽度:800 mm

皮带长度:约125 m

速度:2.5 m/s

最大能力:450 m3/h

(12)同步注浆系统

盾尾上管路布置形式:内置式

注浆管路数量:2×4+2根

注浆泵数量:2台双柱塞泵

注浆泵型号:施维英KSP12

能力:2×10 m3/h

储浆罐容量:8 m3

储浆罐两端轴承润滑方式:电动润滑

压力传感器数量:4只

砂浆罐搅拌叶片外径:870 mm

砂浆罐搅拌转速:12 r/min

清洗罐容量:1 m3

(13)二次双液注浆系统

注浆泵形式:长城双液注浆泵

注浆能力:120 L/min

搅拌机:0.5 m3

(14)泡沫系统

管路注入口数量:刀盘6个+螺旋输送机2×4个+隔板2个

泡沫发生器数量:6个

最大泡沫注入量:6×1.2 m3/h

控制方式:自动/手动

(15)膨润土系统

刀盘上注入点:和泡沫注入点一致

膨润土泵流量:15 m3/h

膨润土罐容量:6 m3

(16)管片拼装机

额定抓举能力:120 kN(130 bar时)

转动扭矩:320 kNm(210 bar时)

静扭矩:400 kNm(260 bar时)

类型:6自由度,齿圈式,机械抓取

驱动方式:液压驱动

移动行程(隧道轴向):2000 mm(满足更换前两道盾尾刷)

提升行程(隧道径向):1200 mm

旋转角度:±200°

旋转速度:0~1.3 r/min(速度可调)

控制方式:无线控制+有线控制

3 结论

太重集团通过几年的研发,完成了盾构机刀盘、盾体主机、管片拼装机、后配套等全套机械设备开发。流体系统完成了液压系统、注浆系统、稀油润滑、油脂润滑、气压系统、泡沫系统、膨润土系统、循环水系统、通风系统等系统的全套设计,完成了配套电控系统的开发,主要部件完成了三维设计。盾构机的生产制造是太重集团以创新促转型的又一重要成果,标志着太重集团成功进军盾构机市场,以太原地铁项目做为切入点,着眼于太原地铁建设,以本地市场为立足点,放眼全国地铁建设,进一步拓展市场。