丙烯法合成1,2-二溴丙烷新型环保工艺研究

宗先庆,张国强,孙美玲,郭安昊,孙丹阳

(山东日兴新材料股份有限公司 研发中心,山东 潍坊 262725)

国外从事溴代烷烃新工艺的研发起步较早,产品体系相对比较成熟。近几年国际市场有不少新型环保的溴代烷烃生产工艺问世。国内在这方面的研究处于明显落后的局面,加大溴代烷烃新型环保工艺的研发,已经成为当前和今后溴代烷烃研究领域的前沿性课题。就是要整合替换现有落后的溴代烷烃产品工艺技术,并且开发新的溴代烷烃生产技术,适应市场对于新产品新工艺更新换代的要求,提升国内溴代烷烃的档次,跟随国际溴代烷烃技术进步的步伐,为客户提供适应法规及环保要求的溴代烷烃产品。1,2-二溴丙烷有机合成的溶剂和精细化工产品重要的中间体,新工艺丙烯法生产1,2-二溴丙烷是采用丙烯和特定的溴化剂在溶剂中直接合成。该工艺成本低,催化剂循环套用,所得到的产品收率高,反应条件温和,后处理简单。该工艺采用特定的催化剂作为溴化剂,反应温度低,几乎避免因挥发造成的环境污染,对环境友好。该方法所生产产品纯度高,色泽好。该工艺作为一种环保型新工艺,具有生产环保,能源消耗少,产品收率高,质量稳定达标,操作技术简单安全等先进特点。

1 实验部分

1.1 实验原料

丙烯(工业级,99%)、催化剂(工业级,99%)、溴素(工业级,99%)、二氯甲烷(工业级,99%)、亚硫酸氢钠(99%,AR)、纯碱(99%,工业级)。

1.2 实验仪器

500mL四口瓶(溴化剂反应)、100mL四口瓶(产品反应)、100mL滴液漏斗、恒温油浴锅、恒温低温循环水浴锅、冷凝器、温度计(200℃)、水循环真空泵。

1.3 实验步骤

1.3.1 溴化剂的制备

在500mL四口瓶中依次加入100g水、220.5g催化剂、用100mL滴液漏斗在20~35℃下滴加164.8g溴素,滴加完毕后在35~40℃保温1h;降温至20~30℃加入150g二氯甲烷,静止分层,得到水层108g,有机层溴化剂溶液527.3g,将黄色的有机层转入到100mL滴液漏斗中备用。

1.3.2 1,2-二溴丙烷的制备

在1000 mL四口瓶中依次加入400g二氯甲烷,在15~30℃下通入丙烯41g,通入过程中,让丙烯气体完全溶解于二氯甲烷中,将溴化剂溶液控温在20~35℃缓慢滴加至四口瓶中,滴加过程中溶液由无色逐渐变为淡黄色,最后变为浅红色,滴加完毕后升温至40℃保温2h。

1.3.3 后处理

降温至15~20℃,用10%碳酸氢钠水溶液除去溴化剂,至溶液无色透明,用10%的碳酸钠水溶液调节pH值=7~8,蒸馏除去二氯甲烷溶剂,再减压升温至120℃,收集120~150℃馏分得到1,2-二溴丙烷产品200g,收率99.5%。产品质量检测:含纯:99.85%,收率。

2 实验探索与研究

2.1 反应温度的选择

本反应应该在温和的条件下进行,需要控制反应温度,在溴化剂的制备过程中,反应过程中放热较快,需要控制滴加速度,防止滴加溴素过快剧烈反应;在产品的制备过程中,反应较为温和,需要将水浴锅的温度维持温度在40~45℃可控的范围之内,随着反应的进行,反应逐渐变慢,滴加结束后放热缓慢,升温至40℃继续反应2h,以保证反应完全。在后处理过程中,需要加入适量的水再调节反应的pH值。

2.2 反应溶剂的选择

从产品的理化性质出发,由于丙烯作为气体,需要溶解于溶液之中,同时双键的存在使得产品的反应很剧烈,一般的溶剂不能很好地控制反应速率,对反应产品的颜色有很大的影响,基于该项考虑对产品反应采用特定反应溶剂,既能延缓产品的反应速率,同时起到很好的溶解效果。通过实验证明好的溶剂为卤代烷烃,可选择的卤代烷烃为含一到两个碳原子的化合物,经试验确定为二氯甲烷制备的产品外观效果最佳。

同时基于反应溶剂的好分离性及价格等各方面考虑,进行溶剂的选择,不同的溶剂对产品的收率和外观的影响对比如表1。

表1 不同溶剂对产品的收率和外观的影响

基于以上等多种选择,最终确定的最佳溶剂为二氯甲烷。同时对于溶剂的添加比例进行了实验总结,结果见表2。

表2 溶剂添加比例对产品收率的影响

通过实验最终确定的反应溶剂为二氯甲烷,采用其他溶剂由于沸点高,易出现重排现象,有副产物产生,对产品后处理及外观有极大的影响;溶剂的添加量为质量比10∶1,以此比例产品质量和收率最好,当质量比例较低时溶解不完全,溴化不彻底,引起溴化剂的浪费,溶剂比例较大时,由于分子间碰撞的作用减少,导致反应不完全,同时造成物料的浪费。

2.3 双键溴化催化剂的选择

本产品的反应制备进行溴化,过由于丙烯含有甲基,一般的溴化剂溴化能力较强,反应速率较快,容易生产主链副产物,影响产品的质量,所以需要选择合适的溴化剂进行溴化反应。

本反应采用溴素作为双键溴化的物质,反应催化剂选择,为本产品制备的关键原料,采用温和的催化剂与溴素反应作为催化剂,能有效的防止脂肪链上溴化,影响产品的热稳定性。

表3 溴化催化剂的种类

溴素:采用溴素作为溴化剂溴化性能太强,约1h左右反应完全,最终产品颜色为黄色固体,热稳定性差。四乙基溴化铵:采用四乙基溴化铵作为溴化剂反应温和,约2h反应结束,外观及含量为最佳,最终制得的的产品为无色透明液体。NBS:采用NBS作为溴化剂反应速度适中,但是其最终产品的外观为微红色。三溴吡啶:采用三溴吡啶作为溴化剂反应很慢,约24 h反应结束,最终产品颜色为褐色液体。经过多方的实验研究最佳的溴化剂为四乙基溴化铵。

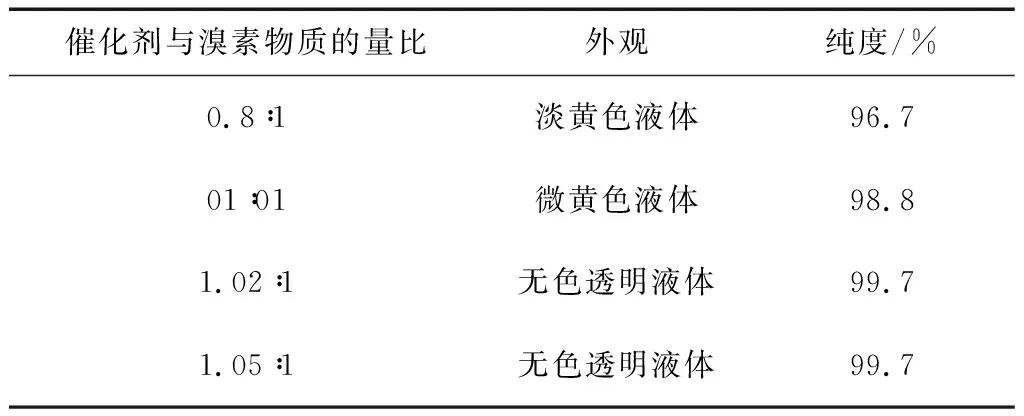

2.4 催化剂与溴素比例的选择

催化剂与溴素反应制备溴化剂,为了反应更好的进行,防止副产物的产生,需要寻找合适的比例,结果见表4。

表4 催化剂与溴素比例的选择

经多次实验验证采用催化剂与溴素1.02∶1物质的量比进行试验效果最佳,当催化剂量不足的时候,由于溴素过量溴化强度高,导致副产物的产生,当催化剂量大时,给后处理带来了极大的不便,并且催化剂价格昂贵,因此采用催化剂与溴素物质的量比1.02∶1,对于产品的质量和收率均有很好的促进作用。为了更加优选的确定溴素与丙烯的添加比例,又进行了实验,结果见表5。

表5 溴素与丙烯的添加比例优选

最终试验更加优选的确定溴素与丙烯的添加比例为物质的量比1.03∶1,所得的产品外观和收率都达到理想结果,添加过多会引起物料的浪费。

2.5 反应温度的优化确定

表6 反应温度对收率的影响

在相同的投料比例及保温试验下,对于产品制备的温度进行的研究(表6)发现,产品收率先随反应温度的升高而增加,当反应达到一定温度后,产品的收率固定,产品收率降低并且热稳定性变差,原因应为反应温度过高导致溶剂的挥发严重,从而导致反应液过稠,反应速率过快,生成部分副产物,反应效果不理想,最终使得产品的质量和产量受到一定的影响。

2.6 反应时间的优化确定

表7 反应时间对收率的影响

制备过程中,反应时间越短,溴化不完全,产品的纯度越低,产品的外观和质量都受到极大的影响;同时反应的时间不应过长,反应时间过长随着溶剂的不断挥发,溶液越来越稠,导致副反应产品的增多的同时,同样影响产品的外观和收率。

由表7可见:最佳的反应时间维持在2 h,过长或过短同样影响产品的收率和稳定性。

3 结论

各物质之间的物质的量比为:催化剂:溴素:丙烯=1.03∶1.05∶1所得到的产品质量和收率为最佳。在溴化剂作用下40℃保温2 h;得到合格的产品,产品收率高达99.5%以上。