提高缸体性能的微合金搭配方案优化

■ 任良敏,杨春黎,高 超

随着汽车柴油机功率的加大,对缸体材料的性能要求也在不断提高,从HT250提高到HT300,甚至HT350,这给生产带来了相当大的难度。提高材料性能的一些工艺措施往往是降低碳当量,这样势必会增大铸铁在凝固过程的收缩倾向,造成缩孔、缩松、裂纹等铸造缺陷。通过选择微合金化Cu+Cr组合试验的方式,优化合金之间的配比,在保证力学性能的前提下提高碳当量,以此提高铸造性能。

一、试验设计

(1)16V缸体是我公司新开发的产品,铸件毛坯重量为1840kg。

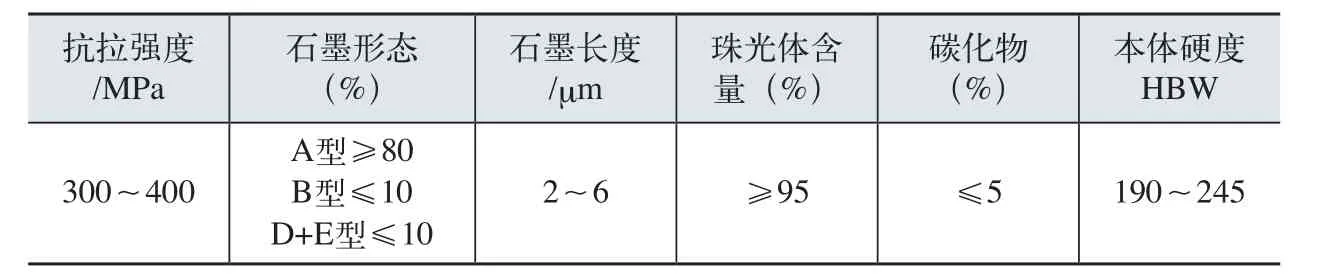

(2)缸体力学性能要求如表1所示(单铸试块φ30mm)。

(3)采用多次试验对比,在上一次试验结果的基础上,在保证力学性能的前提下提高碳当量,优化Cu+Cr合金组合再次验证,确定最终化学成分工艺方案。

二、试验方案

1.生产及试验设备

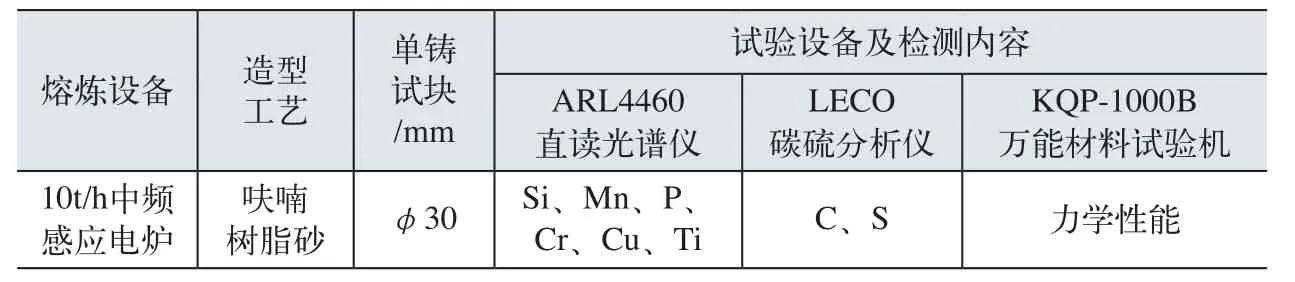

生产及试验采用的设备如表2所示。

2.原材料

感应电炉熔炼不像冲天炉在熔炼过程中与空气、炽热的焦炭接触有强烈的冶金反应,烧损掉许多有害的微量元素,只是一个重熔的过程,因此使用感应电炉熔炼一定要注意炉料的纯净度。

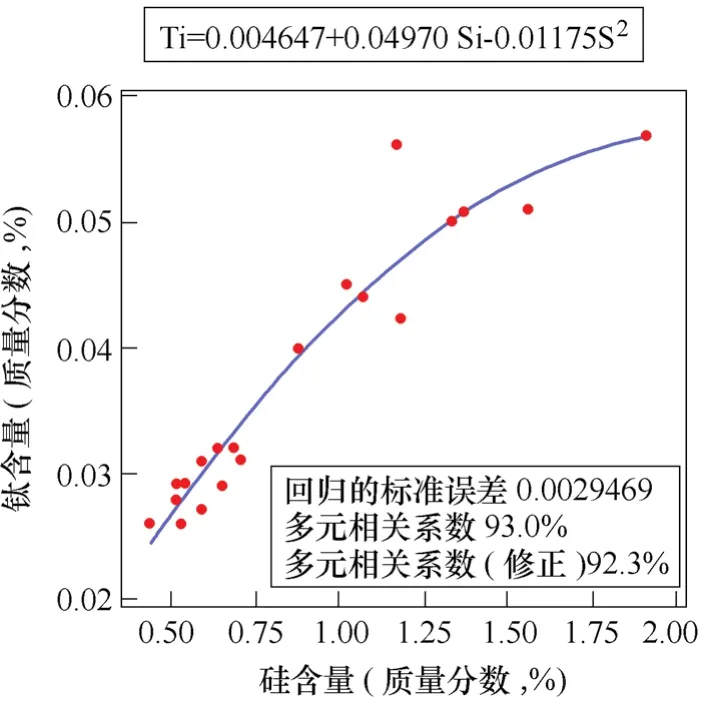

(1)生铁 选择Q10生铁,与Z18生铁相比,该生铁微量元素含量少,一般情况下微量元素是有害的,对石墨形态、基体、硬度产生不利的影响,如Ti、Pb等。生铁是钛的主要来源,因此生铁使用量的多少会直接影响材料中钛的含量。在某生铁厂举办的一次的交流会上,从试验数据统计发现,随着生铁中Si含量的升高,Ti含量也升高,有很高的相关性,图1为生铁中Ti与Si的回归分析拟合线图。

(2)废钢 普通碳素钢或汽车板材压轧下的边角料等废钢,表面要清洁,需经过除锈处理,不允许有油漆、油污。

(3)增碳剂 在感应电炉熔炼条件下,增碳技术的核心是使用高质量的增碳剂,这是增碳工艺中最重要的环节。增碳剂的质量决定了铁液质量的好坏。经过高温石墨化的晶质增碳剂,碳原子从原来的无序排列变成片状排列,是石墨形核的最好核心,从而有利于石墨化,提高形核率。

表1 力学性能要求

表2 生产及试验设备

图1 生铁中Ti与Si的回归分析拟合线图

3.炉料配比

炉料配比如表3所示。

表3 配料配比 (%)

4.化学成分的选择

(1)碳与CE的选择 采用高的碳当量,可减小白口倾向及铸件缩松、渗漏等缺陷,但同时会降低铸件的力学性能。而对于发动机缸体这样复杂的薄壁铸件,从铸造性能考虑,一般都选择较高的碳当量。为使缸体具有良好的铸造性能与力学性能,一般选择wC=3.15%~3.45%、CE=3.8%~4.05%。

(2)硅与Si/C值 过高的Si/C值会导致石墨粗化,珠光体片间距增大,铁素体含量也增加。在低碳当量的情况下,当Si/C>0.55时,共晶点左移,初生奥氏体增多,共晶液相减少,扩大了凝固区间,缸体缩孔、缩松缺陷将会增加。对于采用较高碳当量铁液的缸体铸件,高Si/C并不能提高力学性能,而且还可能由于高CE和高的Si/C双重影响而使石墨粗大和珠光体量下降,从而使抗拉强度下降,综合考虑,Si/C控制在0.5~0.6较为合适。

(3)锰 阻碍石墨化元素,增加珠光体和奥氏体枝晶数量,同时可有效降低共析转变温度,促使珠光体细化,片间距缩小。在灰铸铁中和硫的有害作用,阻碍FeS在晶粒或共晶团晶界处形成,减少或避免产生热裂。与硫两者之间含量的配合关系一般为:Mn=1.7S+0.5%~0.6%。综合考虑控制wMn=0.7%~0.8%。

(4)硫 早期人们一般认为硫是一种有害元素,直至近代J.F.Wailace提出硫化物核心孕育理论后,人们开始意识到其双重性。硫在铸铁生产过程中并不是越低越好,硫在铁液中溶解度很低,对铁-碳系平衡相图的影响不大,但从热力学角度分析,硫降低碳在铁液中的溶解度,增加碳的活度,理应是一种促进石墨化的元素,但实际上其与氧相似,在含量过高和过低时,都将促使铸铁组织白口化。铸铁通常控制wS=0.06%~0.12%。

(5)磷 促进石墨化元素,作用程度与硅相似,使铸铁的共晶点左移,由于磷具有较低的熔化温度以及可以降低铸铁熔点的缘故,因此磷能增加铸铁的流动性,形成的磷共晶偏析到晶界可以提高铸件的硬度和耐磨性,但随着磷的增高,在铸件的凝固过程中,会伴随着液态凝固收缩,在晶间最后凝固的铁液空缺的体积得不到补充而形成缩松。一般控制wP≤0.08%。

(6)铜 促进石墨化的元素,石墨化能力相当于硅的1/10~1/5。铜在超过其固溶度极限时,常以显微质点或超显微质点分布于铸铁中。铜使组织致密,并细化和改善石墨的均匀分布,既能降低铸铁的白口倾向,又能促进珠光体的形成,对断面敏感性形成有利影响。铜与其他合金元素联合使用,如Cu-Cr、Cu-Cr-Mo、Cu-Mo、Cu-Mn、Cu-V等,则能获得更大的效果。

(7)铬 是强烈稳定碳化物、阻碍石墨化的元素。铬的合金化效果是非常强烈的,加铬使铁液白口倾向增大,铸件易收缩产生废品。因此,一方面希望铁液中含有一定量的铬,细化石墨,增加珠光体数量,以提高铸件的强度、硬度、耐热性和耐磨性;另一方面又将铬严格控制在下限,以防止铸件收缩而造成废品率增加。一般铬与铜搭配使用,铜可以抵消碳化物稳定元素的负面作用,减轻铸铁的白口倾向,有利于保证铁液的铸造工艺性能,改善铸铁强度和组织均匀性,提高铸铁的可加工性。

(8)钼 细化和改善石墨的均匀分布,细化珠光体,增加珠光体含量,强化珠光体中的铁素体,同时铸铁的白口倾向并不明显增强,因而能有效地提高铸铁的强度、硬度及耐磨性。由于钼是稀有贵重合金,在保证力学性能的前提下尽量少加或不加,以降低成本,减少对贵重合金资源的消耗。

通过以上对各元素的作用与分析,选择化学成分如表4所示。

5.孕育剂的选择

采用福士科公司含镧孕育剂,该孕育剂可改善石墨形态,消除或减少枝晶间缩松,提高铸件致密性。

三、试验结果

1.第一次试验结果

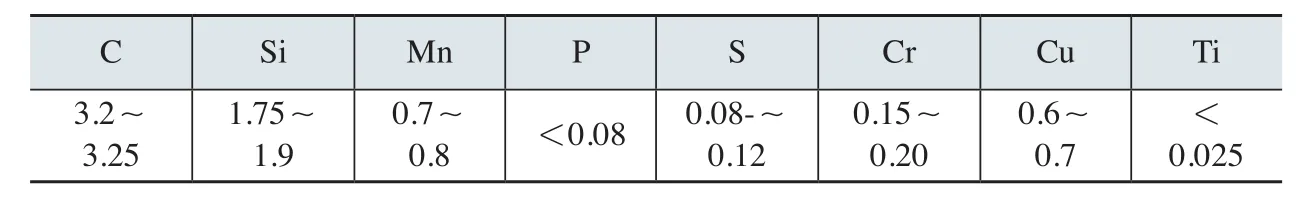

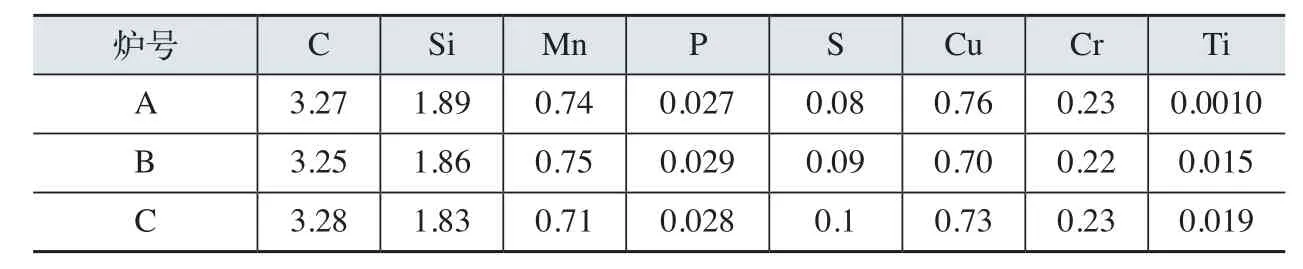

(1)第一次试验铸件的化学成分如表5所示。

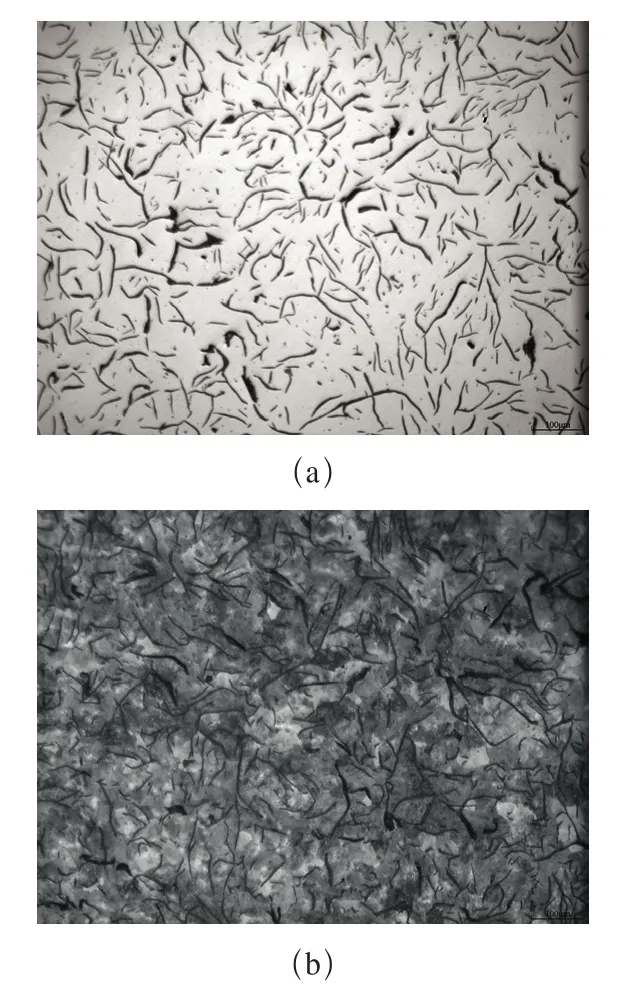

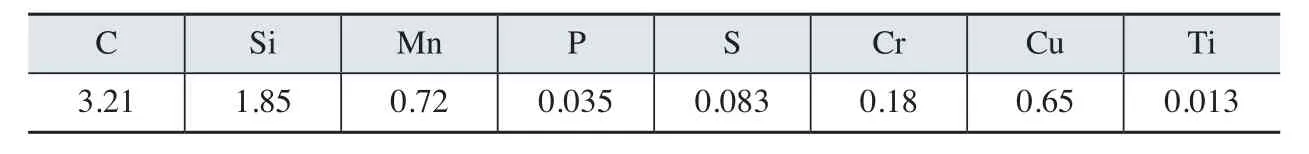

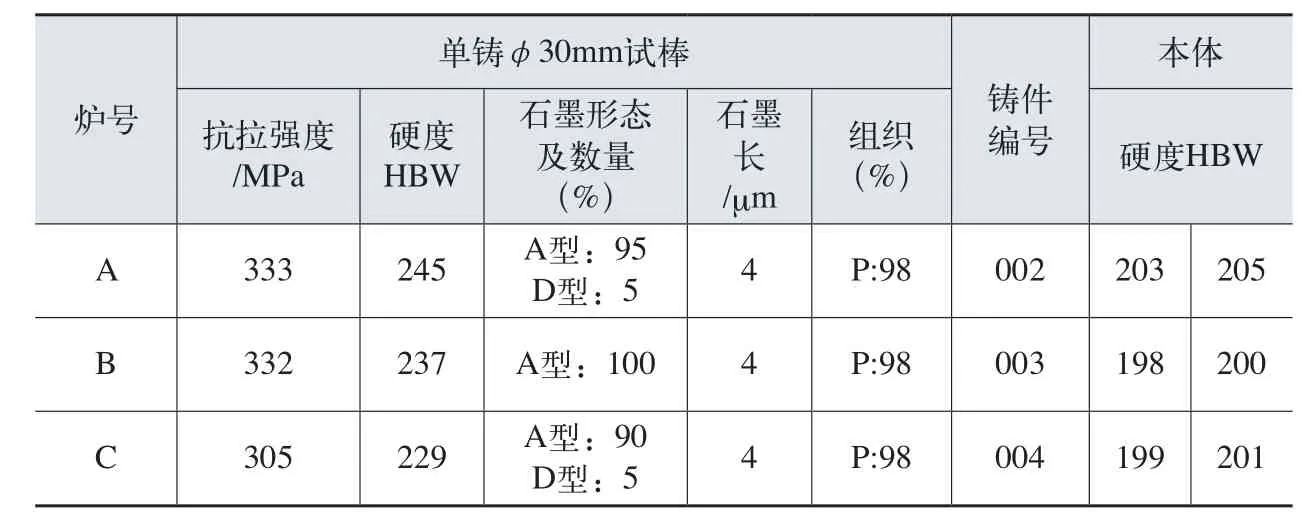

(2)单铸试块力学性能、本体硬度如表6所示,金相组织如图2所示。

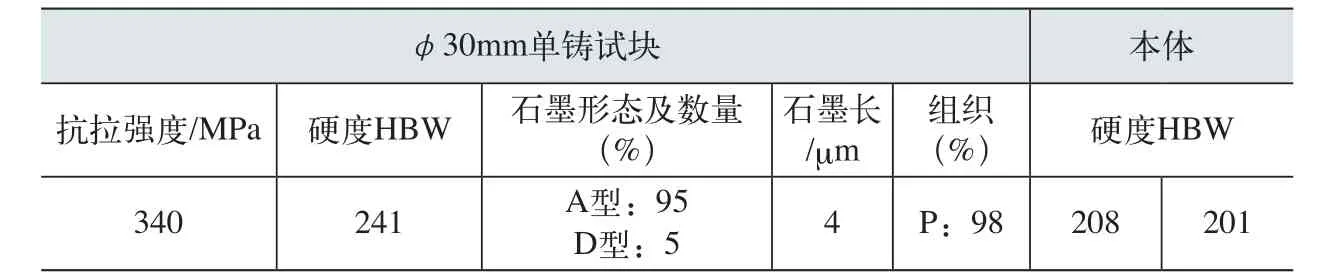

从试验结果看,化学成分控制在设计范围内,单铸试块力学性能、本体硬度比较理想,抗拉强度、本体硬度还有一定的富裕量,进一步提高碳含量(质量分数)至3.25%~3.3%,在保证力学性能前提下优化合金元素铜、铬的加入量,具体如表7所示。

2.第二次试验结果

(1)优化后铸件化学成分、力学性能、本体硬度如表8、表9所示。

图2 单铸试块金相组织

表4 选定的化学成分(质量分数) (%)

3.试验结果分析

通过两次试验对比分析,可以得到如下结论:

(1)优化C、Cu、Cr成分 为了兼顾铸造性能和力学性能,在第一次试验数据的基础上,将wC从3.21%提到至3.27%,优化Cu、Cr搭配,wCu从0.65%提高至0.73%,wCr从0.18%提高至0.23%,从试验结果、试验时间不同阶段来看,力学性能、本体硬度符合技术要求,说明化学成分选择是合适的。

(2)重点监控微量元素Ti 在不同时间阶段试验中,发现其含量在逐步增高,关于对缸体Ti含量多少的控制,通过从另外一种批量生产的缸体数据统计分析,对硬度有较大的影响,因此在生产中要严格监控Ti元素,为了稳定硬度在小范围内波动,在生产中要严格监控Ti元素,可以在料仓预存一部分低Ti废钢,一旦光谱检测铁液Ti含量超标时进行调节使用。

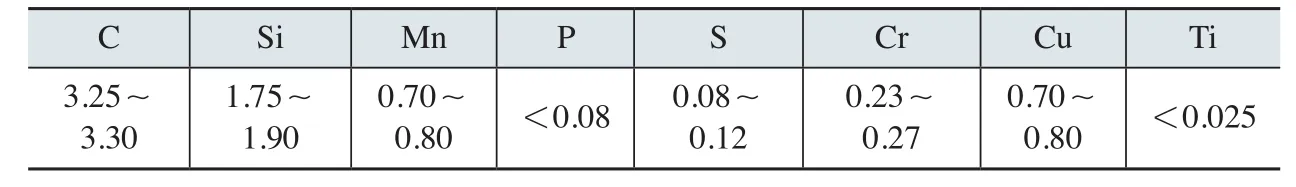

(3)为了保证力学性能、本体硬度在小范围内波动,缩小化学成分工艺范围为:wC=3.25%~3.3%,wSi=1.75%~1.90%,wMn=0.70%~0.80%,wP<0.08%,wS=0.08%~0.12%,wCu=0.75%~0.85%,wCr=0.23%~0.27%,wTi<0.025%,并将此作为作业指导书的参照值。目前该缸体已经批量生产,从力学性能、本体硬度、机加工反馈信息来看,质量一直非常稳定。

表5 第一次试验铸件的化学成分(质量分数) (%)

表6 第一次试验力学性能

表7 优化后控制化学成分(质量分数) (%)

表8 优化后铸件化学成分(质量分数) (%)

表9 优化后力学性能与本体硬度

四、结语

(1)微量元素Ti对灰铸铁硬度影响很大,生产过程中对原材料应加以重点监控。

(2)为了兼顾铸造性能和力学性能,在力学性能还有一定富裕量的情况下,适当地提高碳当量,对发动机缸体复杂的薄壁铸件,可减小白口倾向及铸件缩松、渗漏等缺陷。

(3)采用Cu+Cr微合金方式来提高力学性能,通过试验进一步优化Cu+Cr合金搭配比例,从试验结果上看较理想。目前该缸体已经批量生产,质量非常稳定。