铝活塞内冷油道气窝缺陷浅析

■ 李占军,闫汝辉,许海军,邓志阳,王云峰

1.概述

随着发动机技术的迅速发展,高增压发动机和高负荷柴油机越来越普遍,活塞作为发动机的核心部件,所承受的热负荷和机械负荷大幅提高。活塞所承受热负荷的提高导致活塞头部温度升高,为加强对活塞的冷却,降低活塞头部温度,在活塞头部用水溶盐芯铸出冷却油道成为必然选择。

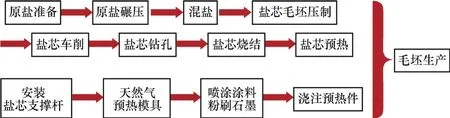

我公司铸件毛坯生产全部采用金属型重力铸造,即铝液在重力作用下浇入金属型成形,含内冷油道活塞毛坯生产过程复杂,在生产前需要分别准备盐芯及模具,盐芯生产与准备及模具准备过程如图1所示。

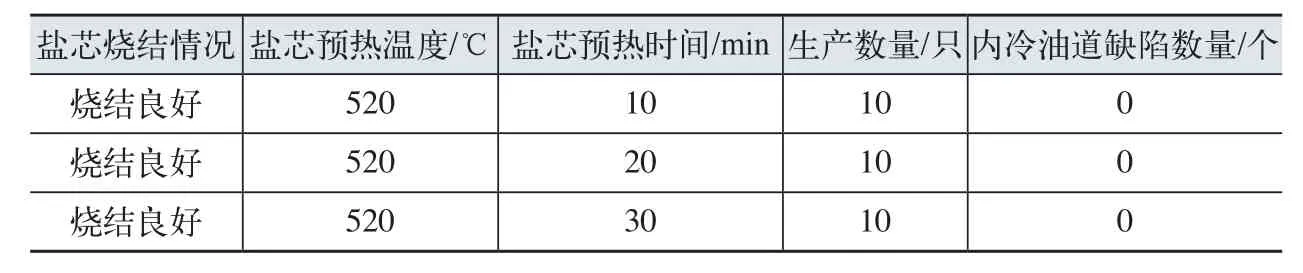

含内冷油道活塞毛坯铸造过程中内冷油道失效模式分为3类,分别是盐芯变形导致内冷油道变形、内冷油道位置偏移及内冷油道气窝。其中内冷油道气窝失效所占内冷油道活塞失效比例最大(见图2),是最致命的缺陷,产生的危害最大,内冷油道气窝失效会造成燃烧室穿顶,活塞断裂破碎(见图3),导致发动机动力迅速下降甚至失去动力,对使用者的生命财产安全埋下巨大隐患。

鉴于内冷油道气窝失效造成的危害,有针对性地进行试验并采取改进措施,减少内冷油道气窝缺陷的产生,避免存在内冷油道气窝缺陷的活塞交付给客户是活塞制造企业急需解决的难题。

图1 盐芯生产与准备及模具准备过程

图2 内冷油道气窝缺陷

图3 内冷油道气窝导致活塞断裂

2.内冷油道气窝缺陷产生原因分析

经对内冷油道活塞毛坯生产时气体的来源进行分析,造成内冷油道气窝失效的原因大体存在以下5种:

(1)为使毛坯凝固后顺利出模,防止毛坯内冷油道出口部位刮铝,保证内冷油道位置尺寸,需对盐芯支撑杆及模具配合部位涂刷石墨溶剂,涂刷石墨溶剂后在模具未充分预热的情况下生产,浇注过程中石墨溶剂中的水分遇高温铝液形成气泡附着在盐芯上,在活塞油道内形成气窝缺陷。

(2)模具串水、铸造机润滑油等外来水源或油料源在浇注前或浇注时滴入型腔内,遇高温铝液后生成气体,随铝液上浮过程中遇到盐芯阻碍后不能排出,黏附在盐芯上,在内冷油道部位形成气窝缺陷。

(3)盐芯烧结不彻底、预热不充分,盐芯本体内含有水分,在高温铝液充型时水分从盐芯内被汽化出来形成气泡,黏附在盐芯表面,在内冷油道形成气窝缺陷。

(4)盐芯在使用过程中受到污染,盐芯表面存在水或油污,浇注过程中盐芯表面的水或油污遇高温铝液汽化,在内冷油道表面形成气窝缺陷。

(5)模具型腔内的气体浇注时无法顺利排出,堆积在盐芯附近,铝液凝固后在内冷油道部位形成气窝缺陷。

3. 气窝缺陷产生原因试验和模拟

对内冷油道气窝缺陷产生原因分别进行试验和模拟,确定主要原因如下:

(1)在盐芯支撑杆及模具配合部位涂刷石墨溶剂,并在模具未预热情况下镶嵌烧结、预热充分的盐芯后浇注生产,试验生产10只毛坯,然后将毛坯切断观察内冷油道表面质量,其中 6只在支撑杆部位存在气窝缺陷(见图4);为确认模具预热充分与否是否是造成内冷油道气窝的原因,我们进行了对比试验,即在盐芯支撑杆及模具配合部位涂刷石墨溶剂后对模具充分预热,生产10只毛坯后将毛坯切断观察内冷油道表面质量,模具充分预热后生产的毛坯内冷油道表面质量良好,不存在气窝缺陷(见图5)。

经过对比试验发现模具预热不充分会造成内冷油道表面出现气窝缺陷的概率增加,是造成内冷油道气窝缺陷的主要原因。

(2)在正常生产的模具型腔内滴上水滴或油滴后进行浇注试验,每次浇注铝液前均在型腔内滴上水滴或油滴,共试验10只毛坯,然后将毛坯切断观察内冷油道表面质量,内冷油道表面质量良好,并未形成气窝缺陷(见图6)。

经过试验可以发现在模具正常生产时,型腔中滴入较少量的水或油不会造成内冷油道气窝缺陷,而型腔中的水或油较多时生产人员会及时发现并停止浇注,因此模具型腔内存在水滴或油滴不是产生内冷油道气窝缺陷的原因。

(3)针对盐芯烧结不彻底、预热不充分是否会造成内冷油道气窝缺陷进行如下试验。

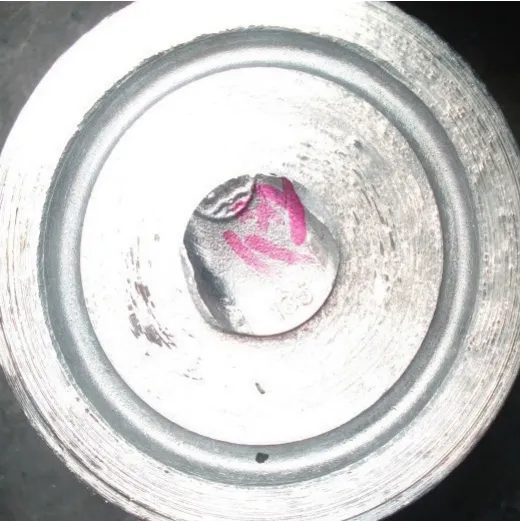

首先,取烧结彻底的盐芯按照工艺要求预热温度预热不同时间后分别浇注10只毛坯进行对比试验,观察盐芯预热情况对内冷油道质量的影响,试验情况如表1所示。烧结盐芯生产的毛坯如图7所示。

其次,取未烧结的盐芯按照工艺要求预热温度预热不同时间后分别浇注10只毛坯进行对比试验,观察盐芯预热情况对内冷油道质量的影响,试验情况如表2所示。未烧结盐芯生产的毛坯如图8所示。

通过试验可以发现,盐芯烧结不充分会造成内冷油道严重气窝缺陷,是内冷油道气窝缺陷产生的主要原因。在盐芯烧结充分的情况下盐芯即使预热不充分也不会对内冷油道质量产生影响,盐芯预热充分与否不是内冷油道气窝产生的原因。

图4 模具未预热生产毛坯

图5 模具充分预热后生产毛坯

图6 模具型腔滴水后生产毛坯

(4)在正常生产过程中,盐芯自预热炉取出后镶入模具前在盐芯表面滴水,将滴水盐芯镶入模具后浇注,试验10只毛坯后将毛坯切断观察内冷油道表面质量,内冷油道存在气窝缺陷。

经过试验证明,盐芯在使用过程中受到污染会对内冷油道质量产生重要影响,是造成内冷油道气窝缺陷的主要原因。盐芯受污染后生产的毛坯如图9所示。

(5)针对浇注过程中模具型腔中的气体是否可以顺利排出,以及型腔中的气体是否会卷入铝液中黏附在盐芯表面形成内冷油道气窝缺陷,应用MAGMAsoft铸造模拟分析软件进行模拟分析(见图10、图11),并通过在模具不同部位增加排气塞观察其对内冷油道气窝缺陷的影响。

通过对比发现模具透气性会对内冷油道气窝缺陷产生重要影响,是造成内冷油道气窝缺陷的主要原因。

表1

表2

图7 烧结盐芯生产毛坯

图8 未烧结盐芯生产毛坯

图9 盐芯受污染后生产毛坯

图10 增加排气塞前模拟分析结果

图11 增加排气塞后模拟分析结果

4.制订改进措施并实施

(1)对浇注工艺进行调整,在浇注工艺中明确规定浇注模具预热件数量为生产前浇注5只预热件,避免因模具预热不充分造成内冷油道表面气窝缺陷。

(2)对盐芯烧结炉炉膛内温度进行检测,确认盐芯烧结温度是否达到工艺要求,经过检测盐芯烧结炉炉门位置烧结温度较低,达不到盐芯烧结温度要求,为此在盐芯烧结工艺中对盐芯在烧结炉中的放置位置做出明确规定,要求盐芯烧结时距离烧结炉炉门10cm以内不得放置盐芯。

(3)在浇注工艺中增加对盐芯取放工具及镶嵌工具表面清洁度要求,并规定取放盐芯必须戴线手套,不能徒手摸盐芯。

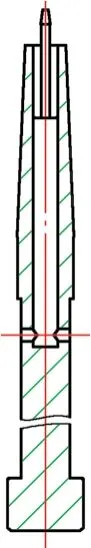

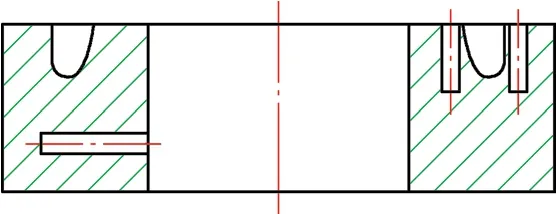

(4)对盐芯支撑杆及模具进行修改,使用通孔盐芯支撑杆(见图12),在模具顶模增加气塞孔,保证模具型腔中气体顺利排出模具。

(5)为防止内冷油道存在气窝缺陷产品交付客户,制订内冷油道呛孔检测标样(见图13),并根据标样使用超声波检测机对内冷油道进行检测。

5.效果检查

改进措施实施后,内冷油道气窝废品数量大幅下降,内冷油道气窝缺陷废品占内冷油道缺陷废品的比例由80%下降至10%,内冷油道缺陷废品率由原来的3%以上降至1%以下,客户反馈活塞穿顶问题明显减少,由以前的每年10余起降至零。

图12 通孔盐芯支撑杆

图13 呛孔标样

6.结语

(1)通过对内冷油道气窝缺陷进行原因分析,并对分析原因进行试验和模拟,从而确定出造成内冷油道气窝缺陷产生的主要原因,针对主要原因采取改进措施,修订生产工艺,有效减少了内冷油道气窝缺陷废品的产生,降低了内冷油道气窝缺陷废品率。

(2)通过采取措施对内冷油道气窝缺陷进行检测,避免了存在内冷油道气窝缺陷产品交付给客户,减少了客户反馈,为公司赢得了良好声誉。