耐碱集束型玻璃纤维混凝土板耐冲击性能研究

邓宗才,董智福

耐碱集束型玻璃纤维混凝土板耐冲击性能研究

邓宗才,董智福

(北京工业大学城市与工程安全减灾教育部重点实验室,北京 100124)

为了深入了解纤维混凝土的耐冲击性能,进行了不同体积掺率的高锆耐碱集束型玻璃纤维、粗聚丙烯纤维增强混凝土板的耐冲击性能的试验研究.通过试件的破坏形态、落锤的加速度时程和板底支座反力时程曲线,结合高速摄像机记录的整个试件冲击破坏过程,从动力学角度研究了纤维种类及纤维体积掺率对混凝土板耐冲击性能的改善效果.结果表明:经第2次冲击后,素混凝土与纤维混凝土板的破坏模式不同,素混凝土板呈脆性破坏,沿对角线方向破碎成4块;体积掺率为0.75%,的粗聚丙烯纤维混凝土板的损伤最小,板底出现9条主裂缝,无大面积混凝土崩落,板的塑形变形较大;体积掺率为0.75%,的高锆耐碱集束型玻璃纤维混凝土板的板底出现9条主裂缝,最大裂缝宽度仅为0.8,cm,底部出现半径约为8,cm的圆形混凝土崩落区域.通过加速度时程曲线可知,素混凝土与纤维混凝土板破坏过程也存在明显差异.在弹性变形阶段,纤维混凝土冲击持续时间比素混凝土约长1,ms;裂缝扩展及混凝土崩落阶段,当加速度降到约为峰值的1/3时,素混凝土板呈现脆性破坏,而纤维混凝土板的加速度时程曲线出现二次强化现象,呈延性破坏,纤维显著改善了板的冲击韧性,且纤维体积掺率越高,耐冲击性能改善效果越明显.

纤维混凝土;落锤试验;高锆耐碱玻璃纤维;聚丙烯纤维

混凝土结构在正常工作中,除了受静荷载外,往往还要承受对结构损伤较大的冲击荷载,如台风产生的射弹、意外的落石冲击、汽车撞击等[1-3].为了减轻冲击荷载对结构的损伤,提升结构构件的耐冲击性能,国内外学者进行了纤维混凝土和新型缓冲材料的耐冲击性能试验研究[4-11].潘慧敏等[12]利用自制的落锤装置进行冲击试验,研究了直径约16,cm的钢纤维混凝土圆饼状试块的耐冲击性能.结果表明:钢纤维的掺入降低了板脆性,改善了塑性特征,延缓了裂缝开展.郝逸飞等[13]对尺寸为100,mm×100,mm×350,mm的钢纤维混凝土小梁试件进行了落锤冲击试验,表明螺旋钢纤维比钩尾钢纤维对改善混凝土冲击延性及耗能更有优势.王伯昕等[14]对粗聚丙烯纤维混凝土小圆饼进行了冲击试验研究,表明较长的粗聚丙烯纤维对改善混凝土冲击性能效果与钢纤维接近.Ong等[15]对比了不同体积掺率的聚烯烃、聚乙烯醇和钢纤维混凝土板的耐冲击性能,发现钢纤维比聚烯烃和聚乙烯醇纤维有更好的抑制板开裂的能力,破坏时钢纤维混凝土板吸收的能量最高,聚乙烯醇纤维混凝土板次之,聚烯烃纤维混凝土板最小.

目前,国内外学者主要研究了纤维的几何尺寸及形状对混凝土耐冲击性能的影响,试验所用试件尺寸偏小,试件受力状态与实际差距较大,研究方法仍局限于对圆饼进行落锤冲击试验,也未能从动力学角度分析纤维对混凝土耐冲击性能的改善效果.近两年,国内引进了高锆耐碱集束型玻璃纤维生产线,该纤维具有抗拉强度、弹性模量高、与混凝土基体黏结性能好等优势,但关于玻璃纤维对混凝土冲击性能的改善效果鲜见报道.为了使试件的受力状态与结构实际情况接近,本文选取足尺寸的大板,进行高集束型玻璃纤维混凝土大板耐冲击性能的试验研究,从动力学角度分析了玻璃纤维体积率对大板耐冲击性能的影响规律;同时进行了粗聚丙烯纤维混凝土大板耐冲击性能的试验研究,对比了同体积率下的高集束型玻璃纤维与粗聚丙烯纤维混凝土大板耐冲击性能的差异,试验结果将为纤维混凝土在冲击荷载下的工程应用提供参考.

1 试验概况

1.1 试验材料

纤维几何和物理特性指标列于表1.耐碱集束型玻璃纤维的体积掺率为0.25%,、0.45%,和0.75%,;粗聚丙烯纤维的体积掺率为0.45%,和0.75%,.

表1 纤维几何和物理性能指标

Tab.1 Indexes of fiber geometrical and physical per-formance

1.2 混凝土配合比

混凝土按照C40配置.水泥为P·O42.5普通硅酸盐水泥,粗集料为5~20,mm和40,mm的石灰石碎石,按照固定比例分配.砂为中砂,最大粒径不大于2.5,mm.混凝土配合比列于表2.

表2 混凝土配合比

Tab.2 Concrete mix ratio

1.3 试件的制备

混凝土采用强制式搅拌机进行拌合,拌合过程为:先将水泥、砂和石子搅拌1~2,min,再将全部水倒入搅拌机搅拌1~2,min,然后缓慢、均匀地撒入纤维搅拌,拌合时间约1.5,min并观察纤维是否均匀、有无结团现象.试件尺寸为1.2,m×1.2,m×0.1,m,浇筑中用插入式振动棒进行振捣,人工抹平混凝土板的表面,并在混凝土板表面覆盖塑料薄膜,以防止夏天炎热导致板表面产生裂缝.浇筑24,h后进行拆模,养护28,d后进行试验.

试验共17个试件,试件的编号与纤维用量列于表3,编号中大写英文字母代表不同纤维种类,后面数字为纤维体积掺率,末位的数字为板的编号,如GF25-1代表体积掺率为0.25%,的玻璃纤维混凝土第1号板.

由于混凝土板尺寸大,为了防止素混凝土板与纤维混凝土板在试验前装卸的过程中发生损坏,在混凝土板四周布置一圈钢筋.

表3 试件编号和纤维用量

Tab.3 Specimen number and fiber dosage

1.4 冲击试验方法

图1所示为西安理工大学试验平台示意,通过塔架提升和释放落锤,利用高速摄像机、内置于落锤中心的大量程加速度传感器、动态力传感器、混凝土应变片采集冲击过程中的动态数据.其中,高速摄像机的记录速度为250帧/s,加速度传感器量程为±104,动态力传感器量程为0~500,kN,应变片的应变极限为2×1010,με.动态力传感器与自行开发的高度可调的支架配套使用,将动态力传感器固定在下方4个支撑的钢筋混凝土柱子上,确保稳定.为了避免落锤击碎板后将摄像机损坏,将高速摄像机放置在侧面,辅助观察落锤对板的冲击过程并确定落锤对板的作用时间.

图1 试验平台示意

冲击能量的大小由冲击高度和落锤质量决定,落锤采用铸钢材料铸造,质量为60,kg,为了保证测出落锤冲击方向的加速度,要求落锤下落过程中不能翻滚,将其设计成鸭梨状.为了探究不同品种纤维、纤维体积掺率对混凝土板的抗冲击性能的影响,试验只采用1种冲击能量,具体试验工况列于表4.

表4 试验工况

Tab.4 Test conditions

2 试验结果分析

2.1 冲击破坏过程

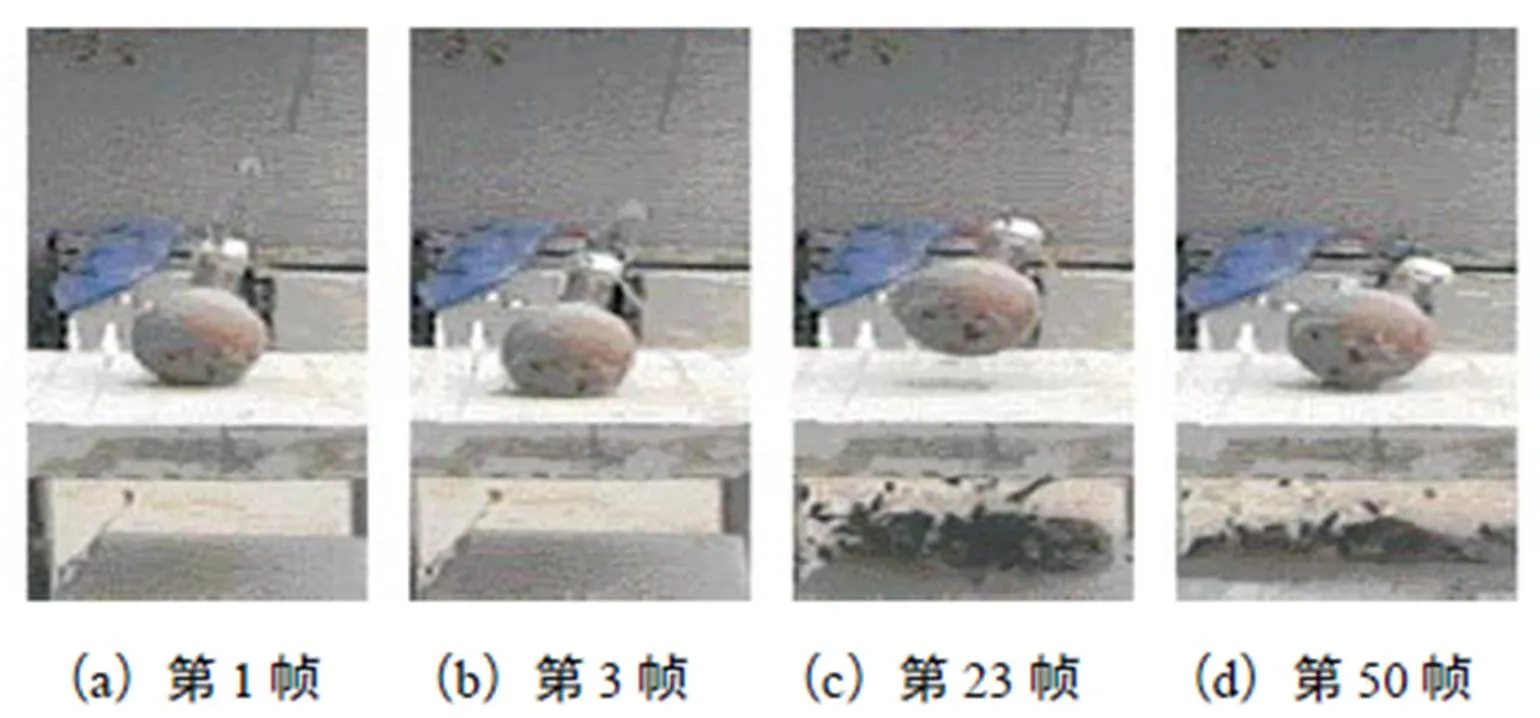

图2为高速摄像机拍下的素混凝土试件PC-3第1次冲击过程中截取的4个重要的时间节点:(a)为落锤第1次冲击时刚接触板的时刻,(b)为第1次冲击时落锤下落到最低位置,(c)为第1次冲击完毕后落锤回弹到最高点,(d)为落锤第2次接触板开始回弹时刻.观察图片,在落锤冲击的瞬间,素混凝土板底出现混凝土崩落现象,且混凝土板出现明显的变形.

图2 试件PC-3试验冲击过程

2.2 试件破坏形态

2.2.1 第1次落锤冲击试验

图3为第1次落锤冲击试验后的素混凝土板和每种掺率的纤维混凝土板的不同表面的损伤比较. 素混凝土板、每种掺率的纤维混凝土板的损伤程度分析如下.

图3 每种混凝土板的不同表面的损伤

1) 素混凝土板损伤程度

第1次落锤冲击后,素混凝土板PC-3板底中心位置出现混凝土崩落的现象,沿着板底对角线方向形成4条约1.5,cm宽的贯穿裂缝,裂缝沿板侧面向板上表面延伸,板的侧面在4个支座支撑位置由于应力集中出现多条裂缝,混凝土上表面发生弯折,板呈劈裂破坏的趋势,属于脆性破坏.可见当落锤冲击混凝土的瞬间,由于较高的应力,使得在撞击点形成冲切的断裂带,混凝土板将要失去整体性.

2) 玻璃纤维混凝土板损伤程度

第1次落锤冲击后,掺率为0.25%,时的玻璃纤维混凝土板GF25-1的板底部有少许混凝土崩落,形成7条主裂缝且沿着板底延伸到混凝土板的4个侧面,裂缝最大宽度为0.9,cm,板的上表面沿S方向跨中形成1条裂缝,冲击后板出现一定的塑性变形.

第1次落锤冲击后,掺率为0.45%,的玻璃纤维混凝土板GF45-1的板底并无混凝土脱落,形成4条主要的裂缝及5条微裂缝,裂缝最大宽度为0.5,cm,板底中心位置形成半径约5,cm的环形裂缝;支座位置处板的侧面由于应力集中出现多条裂缝.

第1次落锤冲击后,掺率为0.75%,的玻璃纤维混凝土板GF75-1的板底形成2条主要的裂缝及多条微裂缝,板底最大裂缝宽度仅为0.3,cm.可见纤维掺率的增长使纤维混凝土板的耐冲击性能得到了显著提升,特别是掺率为0.45%,的GF45-1相比掺率为0.25%,的GF25-1混凝土板冲击后板的上、下表面存在的主裂缝数量和裂缝宽度有明显减小.第1次冲击试验后仔细观察断裂带发现,玻璃纤维多为拔出 失效.

3) 粗聚丙烯纤维混凝土板损伤程度

第1次落锤冲击后,掺率为0.45%,的粗聚丙烯纤维混凝土板PPF45-1的板底沿着4个支座反力传感器方向形成4条主要裂缝,板底跨中形成1条贯穿整个板底的横向裂缝,并沿着混凝土板的侧面延伸到混凝土板的上表面.混凝土板损伤较大.

第1次落锤冲击后,体积掺率为0.75%,的粗聚丙烯纤维混凝土板PPF75-2的板底形成2条主要裂缝和多条微裂缝,无裂缝延伸到混凝土侧面,板的损伤很小.可见粗聚丙烯纤维由于其弹性模量低、延性大,当落锤冲击混凝土板时粗聚丙烯纤维可类似于弹簧等柔性材料对冲击荷载起到缓冲作用,将落锤的一部分动能转化为纤维的弹性势能,冲击结束后弹性势能释放,纤维回弹使裂缝有些回缩,但粗聚丙烯纤维抗拉强度低,导致大部分纤维发生不可恢复的塑性变形,甚至被拉断,冲击完毕后观察发现,PPF75-2板比其他板的中心挠度及残余变形大.

4) 体积掺率同为0.45%,的纤维混凝土板损伤程度比较

经过第1次落锤冲击后,PPF45-1板并未出现混凝土崩落的现象,混凝土板底沿跨中形成1条宽度约为0.8,cm的主裂缝,贯穿整个板底,板底中心接近均匀地分布5条微裂缝.GF45-1板底的破坏形式与PPF45-1相似,经过落锤冲击后混凝土板都能保持较好的完整性,但GF45-1板底的裂缝分布更为均匀,裂缝宽度较小,未出现贯穿整个板底的裂缝,板的损伤相对减轻,GF45-1耐冲击性能优于PPF45-1.

5) 体积掺率同为0.75%,的纤维混凝土板损伤程度比较

经过第1次落锤冲击后,PPF75-2比同体积掺率的GF75-1耐冲击性能稍好.经冲击后,PPF75-2和GF75-1板底都均匀分布10条左右的裂缝宽度约为0.5,cm,GF75-1的冲击位置形成半径约为5,cm的环形裂缝,裂缝宽度约为0.3,cm,混凝土有崩落的趋势,板的支座位置由于应力集中出现多条裂缝并逐渐向板的上表面延伸.PPF75-1仅有2条主要的裂缝,最大裂缝宽度约为0.2,cm,板侧面并无微裂缝,PPF75-2比GF75-1的耐冲击性能稍好.

2.2.2 第2次落锤冲击试验

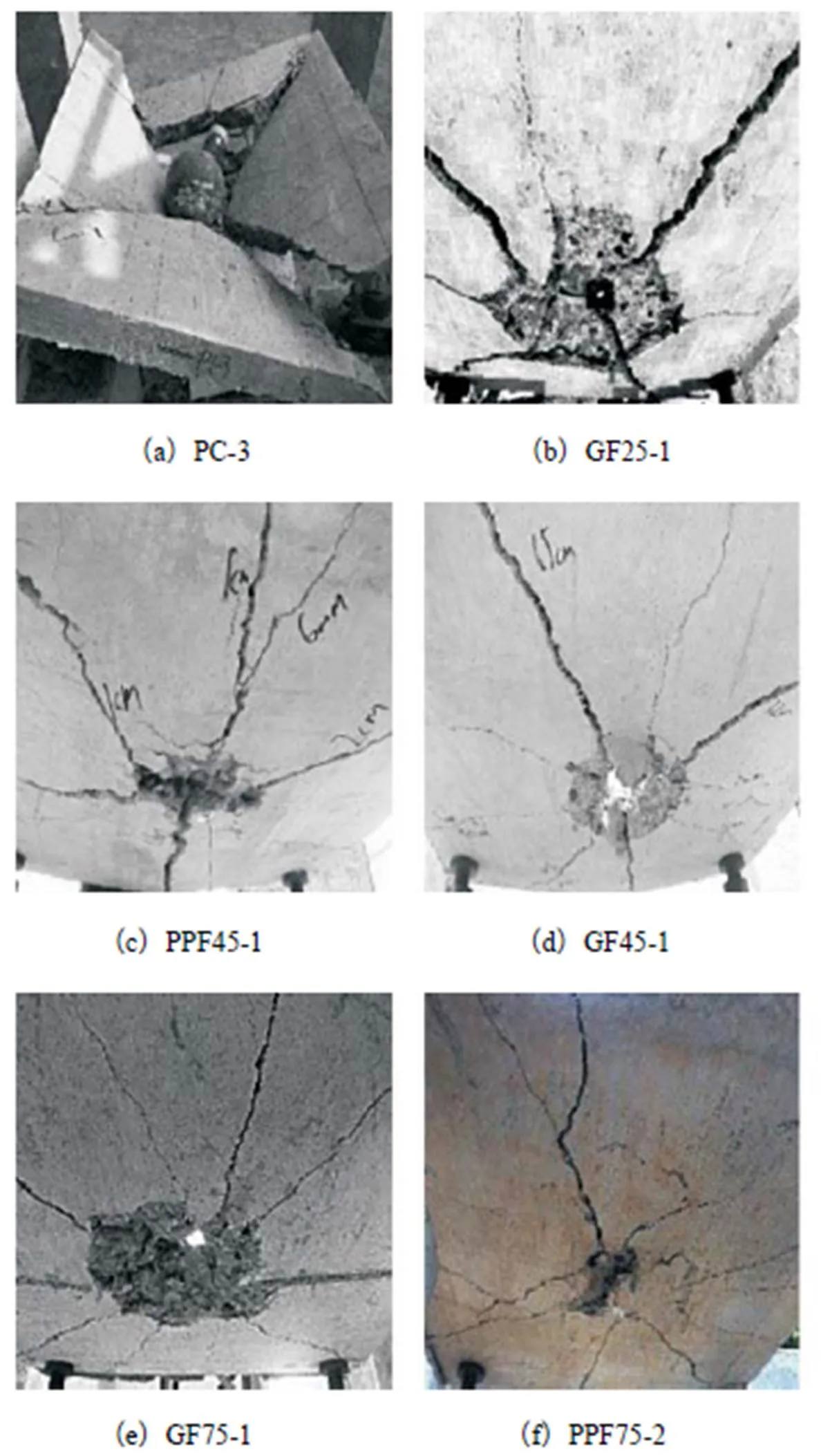

图4为第2次落锤冲击试验后的素混凝土板和每种掺率的纤维混凝土板的破坏模式比较.素混凝土板、每种掺率的纤维混凝土板的破坏模式及同掺率的不同纤维的混凝土板的破坏模式分析如下.

图4 每种混凝土板的破坏模式

1) 素混凝土板破坏模式

第2次落锤冲击后,PC-3板的第1次冲击形成的主裂缝端部的微裂缝区域瞬间被激活,形成应力释放区来继续释放应力并快速累积损伤,混凝土达到极限拉应变,最终导致混凝土板承载力和刚度的劣化,混凝土周围布置的钢筋被拉断,破坏成4块碎片.

2) 玻璃纤维混凝土板破坏模式

第2次落锤冲击后,GF25-1板的板底混凝土已经完全崩落形成圆形区域,半径约为25,cm,板上部和底部已经完全贯通.与素混凝土板的破坏情况类似,继续沿第1次冲击后对角线方向形成的主裂缝迅速扩展,形成约2,cm宽的裂缝,并沿板的侧面继续向上延伸,混凝土板上表面有3条明显的裂缝,呈劈裂破坏,破坏严重.

第2次落锤冲击后,GF45-1板在第1次形成环形裂缝位置的混凝土完全崩落,板的上、下面裂缝贯穿且中心环形崩落区域的半径约为13,cm,沿冲击中心形成的锤形断裂带均匀分布9条裂缝,裂缝最大宽度为1,cm.板的上表面发生弯折由中心沿4个支座方向形成4条塑性对角线.

第2次落锤冲击后,GF75-1板底中心环形崩落区域半径与GF45-1相似,但沿对角线方向均匀分布的9条裂缝平均宽度明显小于GF45-1,最大宽度为0.8,cm,板的损伤最小.可见与第1次冲击结论相似,随着纤维体积掺率的增加,2次冲击后板的中心位置纤维混凝土崩塌的区域面积及宏观裂缝的数量和宽度明显减小,纤维的掺加明显改善了混凝土的冲击韧性和耗能.

3) 粗聚丙烯纤维混凝土板破坏模式

第2次落锤冲击后,PPF45-1板底有少量的混凝土崩落,在冲击力作用下跨中贯穿整个板底的主裂缝以及微裂缝继续开展,主裂缝最宽约1.5,cm,且主裂缝周围萌生许多新的微裂缝.PPF75-2板底几乎无混凝土崩落,在主裂缝尖端的周围明显观察到许多微裂缝的产生且裂缝曲折,大量的微裂缝一直作为主裂缝扩展的先导而存在,微裂缝的增加表明纤维混凝土破坏消耗的能量更大,减轻了混凝土板的损伤情况,粗聚丙烯纤维混凝土板破坏后的残余变形较大.可见,经过2次冲击后,同掺率的粗聚丙烯纤维混凝土板损伤稍微小于高锆耐碱玻璃纤维混凝土板,随着粗聚丙烯体积纤维掺率的增加,2次冲击改善效果更加明显.

4) 体积掺率均为0.45%,的纤维混凝土板破坏模式比较

GF45-1板和PPF45-1板进行对比.粗聚丙烯纤维由于其弹性模量低、延性大,受冲击后板变形量较大,当冲量一定时,增大了落锤与板的作用时间,使冲击力变小,且板整体性良好,减轻了混凝土的损伤,粗聚丙烯纤维混凝土板未被贯穿.高锆耐碱玻璃纤维混凝土板中心混凝土崩落的区域较大,可能由于纤维长度较短导致.

2.3 试验动态测试结果对比分析

2.3.1 加速度

图5为安装在落锤中的加速度传感器采集到的落锤加速度时程曲线.所有板的加速度时程曲线共同特征为:开始阶段各板的加速度时程曲线呈线性增长,在达到最高点位置后迅速下降,形成主波峰,第1个主波型冲击持续时间约为4.8~6.0,ms.主波型后出现短时间震荡伴随若干个次波峰出现,最终震荡结束,加速度变为0.据素混凝土和每种纤维混凝土板的时程曲线,可将冲击过程大致分为未开裂线弹性阶段、裂缝产生与传播阶段和板底混凝土崩落阶段.观察图5发现,纤维混凝土板在裂缝的产生、扩展及变形过程中比素混凝土板消耗了更多的能量,因此纤维混凝土板未出现类似于素混凝土板底混凝土崩落的现象,且当加速度减小到约为峰值的1/3时,加速度时程曲线产生1个次波峰,体现纤维对混凝土抗冲击性能二次强化的现象.通过落锤加速度时程曲线及并结合摄像机对整个冲击过程的描述,可看出纤维混凝土板抗冲击试验过程中的落锤加速度时程曲线与素混凝土板有明显差异.素混凝土板冲击破坏过程及纤维对混凝土抗冲击性能的改善效果具体分析 如下.

图5 落锤的加速度时程曲线

1)素混凝土板加速度时程分析

第1阶段(未开裂线弹性阶段):此阶段板的刚度最大,从落锤下落到接触板面,混凝土开始发生线弹性变形,落锤加速度迅速增大,经过约1.5,ms后落锤加速度达到峰值,数值为448.43,此刻混凝土弹性变形达到最大,板竖向位移几乎为0.

第2阶段(裂缝产生与传播阶段):随后混凝土进入应变软化阶段,内部微裂缝逐渐扩展、合并,混凝土底部开裂开始出现可见的裂缝.随着落锤继续向下运动混凝土细裂缝迅速扩展出现主裂缝并继续开展,裂缝产生、扩展消耗了部分能量,落锤开始减速,加速度迅速减小,持续时间约为1.45,ms.

第3阶段(板底混凝土崩落阶段):落锤继续向下运动,板底裂缝继续扩展消耗能量,加速度逐渐减小,当加速度值减小到约为峰值的1/3时,混凝土失去承载能力,板底中心位置混凝土发生崩落,消耗了大量的能量,致使加速度缓慢减小,最终加速度减小为0,落锤第1次冲击结束.

2) 纤维混凝土板加速度时程分析

纤维混凝土板的加速度时程曲线见图5(b)~(f),与素混凝土大板冲击过程相似,也经历3个阶段,但是曲线存在明显的差异,体现掺入纤维对改善混凝土耐冲击的良好效果.主要差异如下.

第1阶段:高锆耐碱玻璃纤维和粗聚丙烯纤维混凝土板的落锤冲击持续时间约为2.5,ms,而素混凝土板的持续时间为1.5,ms.可见落锤与纤维混凝土板的接触时间明显大于素混凝土板,板变形较大,纤维变形也消耗了落锤部分能量,使耐碱集束型玻璃纤维和粗聚丙烯纤维混凝土板的落锤加速度峰值小于素混凝土板.

第2、3阶段:当加速度降到约为峰值的1/3时,纤维混凝土加速度会突然变大到某个值后再迅速减小,形成1个小波峰.对比图5(a),发现素混凝土大板第1次冲击后出现崩落,导致加速度下降速度变慢,纤维混凝土板第1次冲击后并未出现纤维混凝土崩落现象.可见当落锤开始向下减速过程中板底部应力水平较高,板底最外层纤维瞬间被拔出,板底开裂逐渐扩展成为裂缝,此过程纤维混凝土板产生较大的竖向塑性变形,大部分冲击能量被产生的裂缝、纤维拔出和板的塑性变形消耗和吸收;当落锤继续向下减速运动,板上部未被拔出部分纤维产生一定的回弹力,阻止裂缝进一步扩展.当落锤速度减小为0时,纤维变形最大,这个过程中落锤加速度逐渐增大.落锤速度减为0时,加速度达到峰值,随后纤维逐渐回缩,裂缝有收缩趋势,落锤向上运动,速度逐渐减小并最终变为0.表明掺入纤维对板的冲击耗能及弯曲冲击韧性的改善明显.

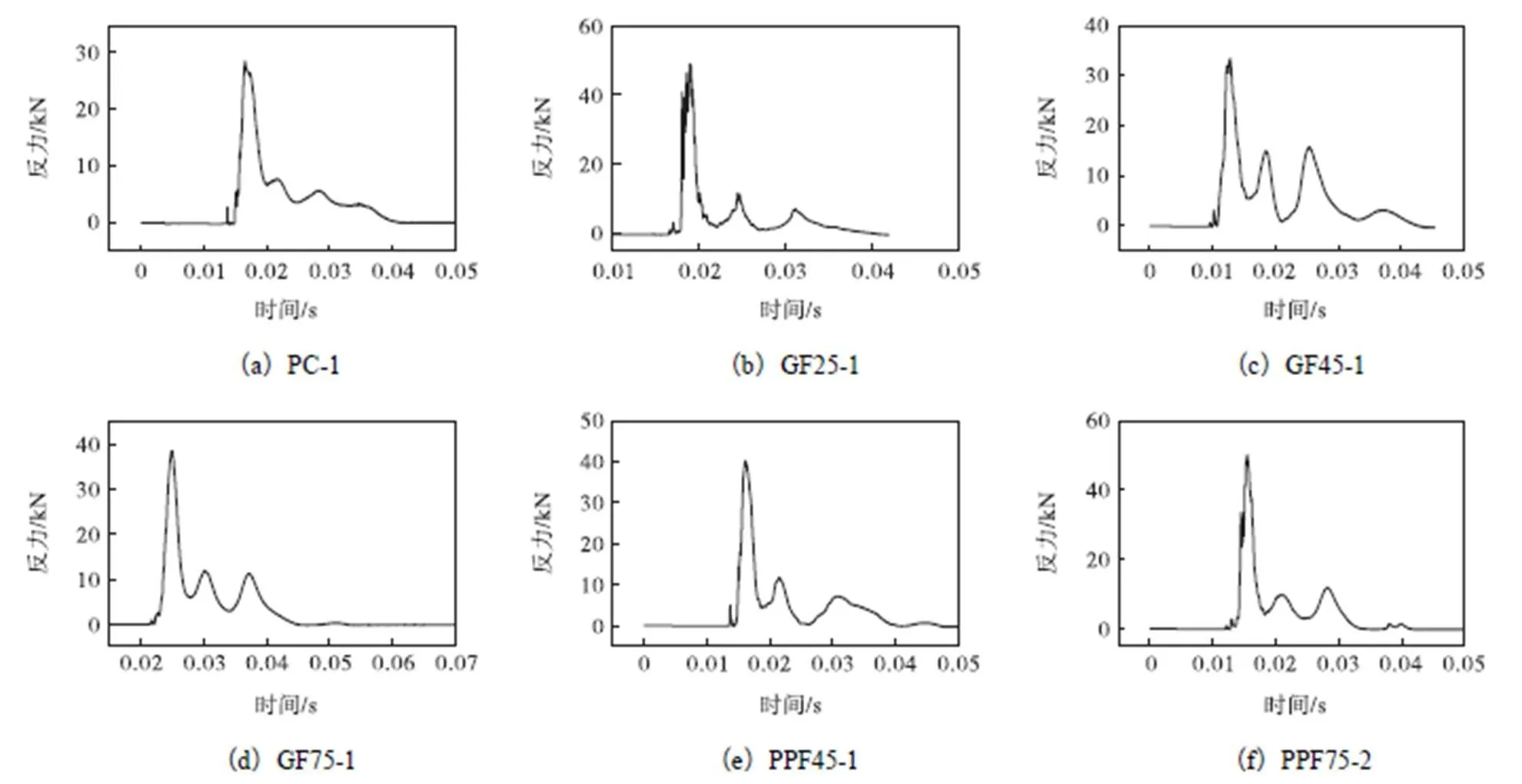

2.3.2 支座反力

图6为通过板底部支座传感器测得的各板的支座反力时程曲线.开始阶段出现约5,ms左右瞬时向下的负值,随后时程曲线呈线性增长,在达到最高点位置后迅速下降,伴随若干个次波峰出现,最终震荡结束,冲击过程结束.通过对比素混凝土和纤维混凝土板反力时程曲线的差异,可以看出以下3点.

图6 各混凝土板的支座反力时程曲线

(1) 所有板的支座反力时程曲线类似,撞击开始瞬间支座反力时程曲线均出现约5,ms瞬时向下的负值,这与文献[16]一致.理由是:落锤冲击力时程曲线(落锤加速度时程曲线乘以落锤质量,则为落锤冲击力时程曲线)基本上与板惯性力的力时程曲线重合,根据达朗贝尔原理(d'Alembert principle),落锤冲击力等于板惯性力和板的支座反力之和,也就说此时支座反力接近为0.

(2) 素混凝土板经历过1次冲击后反力时程曲线的第2个小波峰数值比其他板的峰值小,表明混凝土破坏十分严重,所有能量几乎全部转换为不可逆的塑形变形能.其他板的主波峰后伴随的几个小波峰的峰值和数量大于素混凝土,说明掺入纤维后混凝土经历过短暂的弹性变形之后没有像素混凝土板那样迅速进入塑性变形,而是由于纤维的存在提高了板的韧性,使其发生了弹塑性变形,纤维拉伸变形形成的部分弹性变形会逐渐恢复,使落锤发生明显的回弹.

(3) 观察整个冲击的过程(落锤从接触混凝土板开始到最终静止),纤维混凝土板的冲击持续时间约为30.0~37.2,ms,比素混凝土多5~10,ms,表明纤维的掺入对混凝土损伤的发展起到了一定抑制作用,经过冲击后纤维混凝土板损伤较小,仍能保持较高的完整性,对混凝土冲击性能的改善作用明显.

2.3.3 落锤冲量时程曲线

将落锤的加速度进行数值积分可以得到此阶段内落锤的冲量时程曲线,计算公式为

图7为素混凝土和纤维混凝土板经过积分得到的落锤冲量时程曲线,比较各曲线后可知:开始阶段所有板都处于弹性阶段,落锤的冲量呈线性增长,素混凝土板内部损伤较为严重,板的刚度下降,导致落锤冲量曲线在弹性变形阶段结束时的峰值小于纤维混凝土板;随着玻璃纤维和粗丙烯纤维掺率提高,其峰值冲量变大.纤维混凝土混凝土板出现裂缝,板各点受力不均匀,随后所有曲线出现不同程度的波动,曲线差距逐渐体现,纤维混凝土板达到峰值的先后顺序为GF75-1(GF75-1与PPF75-1接近)、GF45-1、PPF45-1、GF25-1、PC-1.通过落锤到达峰值的先后顺序和峰值大小,可直观看出耐碱玻璃纤维和粗聚丙烯纤维对板的冲击性能改善情况比较接近,纤维体积掺率较大时,板的刚度和完整性保持较好,经过冲击后的混凝土板的损伤较小,随着纤维掺率减小,混凝土耐冲击性能降低,混凝土损伤逐渐增大.

图7 各混凝土板落锤冲量时程曲线

3 结 论

(1) 掺入粗聚丙烯和玻璃纤维可显著改善混凝土的耐冲击性能.经过2次冲击后素混凝土板发生了脆性破坏,沿对角线方向碎裂成4小块,粗聚丙烯和玻璃纤维混凝土板仅出现多条裂缝及板底冲击位置部分混凝土崩落,纤维混凝土板损伤较小.

(2) 第1次冲击后,两种纤维混凝土板的损伤程度相似,掺率同为0.45%,时,玻璃纤维混凝土板破坏情况略轻于粗聚丙烯纤维混凝土板;在掺率为0.75%,时,粗聚丙烯纤维混凝土板损伤程度略轻于玻璃纤维混凝土板.2次冲击后,两种同掺率的粗聚丙烯纤维混凝土板的损伤程度轻于玻璃纤维混凝土板,即极限延伸率和长度较大的粗聚丙烯纤维使得混凝土带缝工作的能力优于玻璃纤维.

(3) 随着玻璃纤维体积掺率增加,2次冲击后,板底中心混凝土脱落的面积,板的上、下表面裂缝数量及板底裂缝宽度均减小,板的损伤程度降低,耐冲击性能改善.

(4) 通过落锤冲击加速度时程曲线,将素混凝土板和每种纤维混凝土板的冲击过程分为弹性阶段、 裂缝产生与传播阶段与混凝土崩落阶段等3个主要阶段.

(5) 对比各板的支座反力时程曲线,素混凝土板经历过1次冲击后,反力时程曲线的第2个小波峰值明显小于纤维混凝土板.表明素混凝土经历短暂弹性变形后,发生破坏;而纤维混凝土板由于纤维的桥联和耗能,使板发生了弹塑性变形,提高了混凝土板的耐冲击性能.

[1] 何思明,沈 均,吴 永. 滚石冲击荷载下棚洞结构动力响应[J]. 岩土力学,2011,32(3):781-788.

He Siming,Shen Jun,Wu Yong. Rock shed dynamic response to impact of rock-fall[J].,2011,32(3):781-788(in Chinese).

[2] 于大鹏,汪 玉,杜俭业. 舰艇冲击响应数据滤波频率选取方法分析[J]. 振动与冲击,2013,32(14):153-158.

Yu Dapeng,Wang Yu,Du Jianye. Choosing filtering frequency of warship shock response data[J].,2013,32(14):153-158(in Chinese).

[3] 王 璞,黄 真,周 岱,等. 碳纤维混杂纤维混凝土抗冲击性能研究[J]. 振动与冲击,2012,31(12):14-18.

Wang Pu,Huang Zhen,Zhou Dai,et al. Impact mechanical properties of reinforced with hybrid carbon fibers[J].,2012,31(12):14-18(in Chinese).

[4] Sohel K M A,Richard L J Y. Behavior of steel-concrete-steel sandwich slabs subject to impact load[J].,2014,100:163-175.

[5] Banthia N,Mindess S,Bentur A,et al. Impact testing of concrete using a drop-weight impact machine[J].,2015,1106(1):63-69.

[6] Delhomme F,Mommessin M,Mougin J P,et al. Damage mechanisms of a reinforced concrete rock-shed slab impacted by blocks[J].,2007,133(10):1426-1433.

[7] 王东坡,何思明,吴 永,等. 滚石防护棚洞EPS垫层结构缓冲作用研究[J]. 振动与冲击,2014,33(4):199-203.

Wang Dongpo,He Siming,Wu Yong,et al. Cushioning effect of rock sheds with EPS cushion on rock-falls action[J].,2014,33(4):199-203(in Chinese).

[8] Mougin J P,Perrotin P,Mommessin M,et al. Rock fall impact on reinforced concrete slab:An experimental approach[J].,2005,31(2):169-183.

[9] 龚 斌,王福敏,吴昌洪,等. 纤维混凝土结构耐久性抗冲击试验研究[J]. 重庆交通大学学报:自然科学版,2009,28(1):41-44.

Gong Bin,Wang Fumin,Wu Changhong,et al. Experimental study on durability and impact resistance of fiber reinforced concrete structure[J].:,2009,28(1):41-44(in Chinese).

[10] 严少华,李志成,王明洋,等. 高强钢纤维混凝土冲击压缩特性试验研究[J]. 爆炸与冲击,2002,22(3):237-241.

Yan Shaohua,Li Zhicheng,Wang Mingyang,et al. Dynamic compressive behavior of high strength steel fiber reinforced concrete[J].,2002,22(3):237-241(in Chinese).

[11] 赵建宇,王伯昕,刘文达. 钢纤维增强自应力混凝土抗冲击性能研究[J]. 混凝土,2016(2):77-80.

Zhao Jianyu,Wang Boxin,Liu Wenda. Impact resistance of steel fiber reinforced self-stressing concrete[J].,2016(2):77-80(in Chinese).

[12] 潘慧敏,马云朝. 钢纤维混凝土抗冲击性能及其阻裂增韧机理[J]. 建筑材料学报,2017(6):956-961.

Pan Huimin,Ma Yunchao. Impact resistance of steel fiber reinforced concrete and its mechanism of crack resistance and toughening[J].,2017(6):956-961(in Chinese).

[13] 郝逸飞,郝 洪. 螺旋钢纤维混凝土抗冲击试验分析[J]. 天津大学学报:自然科学与工程技术版,2016,49(4):355-360.

Hao Yifei,Hao Hong. Test analysis on spiral steel fiber reinforced concrete subjected to impact loads [J].:,2016,49(4):355-360(in Chinese).

[14] 王伯昕,黄承逵. 大直径合成纤维增强混凝土抗冲击性能的研究[J]. 建筑材料学报,2006,9(5):608-612.

Wang Boxin,Huang Chengkui. Experimental study on impact resistance of large diameter synthetic fiber reinforced concrete[J].,2006,9(5):608-612(in Chinese).

[15] Ong K C G,Basheerkhan M,Paramasivam P. Resistance of fiber concrete slabs to low velocity projectile impact[J].,1999,21(5/6):391-401.

[16] 许 斌,曾 翔. 冲击荷载作用下钢筋混凝土梁性能试验研究[J]. 土木工程学报,2014(2):41-51.

Xu Bin,Zeng Xiang. Experimental study on the behaviors of concrete under impact loadings[J].,2014(2):41-51(in Chinese).

Impact Mechanical Properties of Fiber Reinforced Concrete Slab with Alkali-Resistant Glass Fiber of High Zirconium

Deng Zongcai,Dong Zhifu

(Key Laboratory of Urban Security and Disaster Engineering of Ministry of Education,Beijing University of Technology,Beijing 100124,China)

The purpose of paper is to gain a better understanding of the impact resistance of fiber reinforced concrete,and experiments were conducted on the impact resistance properties of alkali-resistant glass fiber of high zirconium and coarse polypropylene fiber reinforced concrete slabs with different volume fraction contents.From the dynamic point of view,the improvement effects of fiber type and fiber volume fraction on the impact resistance of concrete slab were studied through the failure morphology of the specimen,the acceleration time history of the drop hammer and the reaction time history curve of the bearing at the bottom,combined with the impact damage process of the whole specimen recorded by the high-speed camera.It is found that after the second impact,the damage degree of plain concrete and fiber reinforced concrete slab is different.The plain concrete slab is brittle and broken into four blocks in the diagonal direction.The slab of coarse polypropylene fiber reinforced concrete with the volume fraction of 0.75%, has the slightest damage with nine main cracks at the bottom of the slab,without large area concrete caving,and the deformation of the slab is large.The slab of alkali-resistant glass fiber of high zirconium reinforced concrete with the volume fraction of 0.75%, has nine main cracks at the bottom of the slab,the maximum crack width is only 0.8,cm,and the emergence of a round concrete caving area with a radius of about 8,cm at the bottom of slab is observed.Through the time history of acceleration,it can be seen that there are significant differences in the failure process of the slab between plain concrete and fiber reinforced concrete slab.In the elastic deformation stage,the duration of the impact of fiber concrete is about 1,ms longer than that of plain concrete.In the stages of crack propagation and concrete collapse,when the acceleration decreases to about 1/3 of the peak,the plain concrete slab shows the tendency of brittle failure.The acceleration time history curve of the fiber concrete slab shows the secondary strengthening,which is ductile failure.Fiber significantly improves the impact toughness of the sheet,and the higher the fiber volume fraction,the more pronounced the improvement in impact resistance.

fiber reinforced concrete;drop hammer test;alkali-resistant glass fiber of high zirconium;polypropylene fiber

10.11784/tdxbz201803019

TU520.6

A

0493-2137(2018)12-1278-09

2018-03-07;

2018-05-06.

邓宗才(1961— ),男,博士,教授.

邓宗才,dengzc@bjut.edu.cn.

国家自然科学基金资助项目(51578021).

the National Natural Science Foundation of China(No.,51578021).

(责任编辑:樊素英)