固态窖池乙醇浓度在线监测系统的设计

◎文/丁婕 郝标 张力 杨牢记 杨红文

(安徽大学电子信息工程学院 安徽金种子酒业股份有限公司)

固态发酵是传统白酒生产重要的前端制造环节。目前,绝大多数生产企业对发酵期间的窖池采用经验式人工管理模式,即通过定期采样、理化测试等破坏型测量方式,对窖池的乙醇浓度、酸度等指标进行检测,操作繁琐,人为误差因素多,且无法反映整体发酵趋势。

固态窖池乙醇浓度在线监测系统通过直接插入窖池的监测装置,全程自动监测窖池内粮醅的乙醇浓度变化情况,所测数据可通过无线传输方式上传到后台数据处理系统,降低了原有繁琐测量的工作强度,实现了白酒前端制造的自动化。

一、系统总体结构设计

本测量装置的结构主要包含供电模块、乙醇浓度数据采集模块、无线传输模块、人机交互模块,其总体结构如图1所示。工作过程为,装置上电后终端采集节点主动搜寻并申请加入附近网络,根据被分配到的短地址向其父节点发起请求绑定[1]。入网成功后,乙醇浓度数据采集模块对窖池的乙醇浓度进行采集,采集到的数据采用自组织多跳的方式通过无线网络传输到无线网关[2],最终在后台系统上实时显示。

图1 系统总体结构

二、硬件设计

1.供电模块

硬件电路含有两个供电模块(见图2),3.7V锂电池做降压和升压翻转处理,为CC2530核心控制电路、LCD显示电路、乙醇传感器调理电路供电;12V锂电池单独为42步进电机供电。其中3.7V电源模块选取的稳压芯片是低功耗的低压差稳压器(LDO)HT7333,其静态电流仅为 4μA[3]。

2.乙醇浓度数据采集模块

传感器在不同浓度的乙醇气体中,其内部可变电阻的阻值发生变化,输出大小不等的电压信号。电路设计中让信号先经过截止频率为1.5Hz的RC低通滤波电路,再通过放大跟随电路获得有效信号,使信号被处理芯片获取。

3.无线传输模块

采用CC2530作为主控芯片,设置单端天线,对RF_P、RF_N控制口使用电阻、电容、电感三种元器件进行收发电路设计,使其实现网络匹配。同时为CC2530提供32MHz和32.768KHz两个晶振,32MHz提供高频作为主时钟,32.768KHz提供低频用来计时,共同完成电路射频部分的搭建。

4.人机交互模块

LCD显示配合按键电路实现人机交互,考虑到CC2530I/O口紧缺的情况,装置中的5个按键共同使用一个带有AD转换功能的IO口。改进Z-STACK协议栈中对按键的配置方法,当事件被触发时,能够快速、准确地得到响应和处理。

图2 乙醇浓度采集终端硬件

5.乙醇浓度测试机械结构设计

系统使用TGS2620(日本费加罗)乙醇传感器对数据进行采集,该传感器具有寿命长、功耗低、后期电路简单的特点,测量范围0.05‰~5‰。实际发酵过程中窖池中的乙醇浓度会超过乙醇传感器的测量范围,因此需要设计一套机械采集结构满足实际使用。

本监测系统硬件结构中设计了一个气室,装置如图3所示。采用一个百毫升气密性极好的气缸作为储气装置,用来存储一定混合比的空气和乙醇气体。该气缸抽排气体的动作操作采用42步进电机的正反转和电磁阀的通断配合完成,气缸推杆、丝杆、电机连轴保持同轴工作,使装置运作平稳。气缸外口处放置限位开关,如系统突然掉电,限位开关在规定时间内感知到运动过程中没有发生碰撞触发电路,系统重新上电将会从上次的中断处继续执行,以免重新初始化造成装置的错误操作。乙醇传感器通过螺纹设计旋转进缸体壁上,待混合气体充分融合后进行数据采集。

针对固态窖池中环境的复杂性,为对传感器进行有效保护设计了一套测试杆,杆长2m。外观上粗下细:上粗部分长50cm,用来放置气室;下细部分长150cm,采用三层活动套管的形式。在距离测试杆底部30~80cm之间对外层套管和第二层套管壁上的同一位置打穿孔,孔径5mm,竖直方向均匀排布10个孔。再旋转90°进行第二列打孔,依次完成4列。这样对二层管旋转45°角可完成对孔的开启和关闭。窖池中的乙醇气体先是通过这些孔进入测试杆,再通过电机的抽取进入气缸,使乙醇传感器采集到数据。三层管主要是对装置中的其他元件进行保护。

图3 气室结构装置

三、软件设计

使用TI公司的CC2530芯片,在Z-STACK协议栈上实现无线传感网络的建立。在协议栈中以轮询任务事件的方式来查询用户在应用层开发的任务,事件在规定时间到达时才会被处理[1]。乙醇传感器采集终端的AD采集任务就是通过这种方式被执行,然后将数据发送至所加入的网络中。

为实现在固态窖池3个月发酵周期内监测系统全程工作,软件设计上让Z-STACK协议栈工作在PM2模式下。如果没有任务被执行,系统就会自动进入睡眠状态,直到下次任务到来将其唤醒。睡眠时MCU的休眠电流仅1μA,功耗极低,但是最长的睡眠时间仅支持到510s。所以系统对协议栈中的osal_pwrmgr_powerconserve()睡眠函数进行处理(见图4),定时唤醒协议栈中的各项任务,以降低功耗损失。

图4 睡眠函数配置流程

采集终端的LCD屏显示任务不作周期性唤醒,只能通过按键中断。因为亮屏会有10mA的功耗,所以只在工作人员查看时才开启。

四、实验验证

对本系统装置通过模拟环境测试和现场实地测试进行实验验证。

模拟环境测试验证系统装置电源的续航能力。在模拟环境下,数据传输稳定,所有任务包括气室完全工作时,使用直流电源观察到所消耗电流为100mA。由此推算,真实环境下测试两个月使用6000mAh的3.7V锂电池可以维持整个装置工作。测试过程中使用按键唤醒CC2530控制板和电机板,实际应用中采用定时器控制,完成自动操作。

现场实地测试选取安徽金种子集团固态发酵窖池,被测窖池尺寸4m×2m×1.8m,共4个。测试步骤如下:

(1)测试杆的外层管与二层管进行旋转,露出孔,插入窖池中,保证粮醅中的湿润气体进入测试杆内。

(2)加热乙醇传感器3~5min后[4],触发按键使电机工作。电机拖动气缸推杆先进行一次预抽气工作,一方面增加气体抽取的成功率,另一方面排净上次工作气缸内可能存在的残余气体。

(3)进行一次正式抽气过程,分别打开空气阀和乙醇阀按4∶1的体积抽取气体,充满气缸。空气与乙醇气体充分混合,采集到的数据稳定后使电机反转推动气缸推杆,排出气体。

(4)将窖池上中下三层的数据采集上来,通过无线传输方式被协调器节点接收,协调器通过RS485总线传送到后台系统,完成数据的实时在线监测。

(5)每隔6h进行一次以上操作,每次电机的工作时间为5min。

五、测试结果及分析

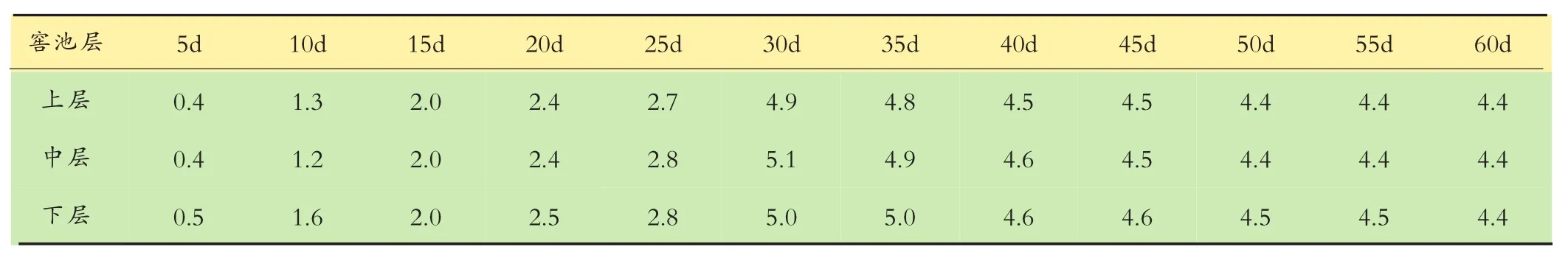

由于乙醇传感器是非线性的,无法通过测量前的自校准来保证数据的准确性。本系统经过为期两个月的测试,采集大量数据拟合出计算乙醇浓度的公式,得到窖池内各层乙醇浓度值的变化情况。表1是以1号窖池为例显示固态窖池上中下三层采集的部分乙醇浓度值。图5为4个窖池在一个发酵周期内窖池中层所反映的乙醇浓度变化趋势。

表1 1号窖池监测的各层乙醇浓度值 (单位:%vol)

图5 4个窖池中层的乙醇浓度的变化趋势

从第5天开始收集测试数据,此时酒精浓度较弱,之后趋势呈现递增状态,约在发酵期的30~35d达到最大。虽在后期有略微的递减,但基本趋于稳定。这是因为在发酵前几天主要是酵母菌繁殖生长,没有产生乙醇,发酵25d左右,随着淀粉的大量消耗以及酵母菌的无氧呼吸,使窖池内的乙醇浓度增大[5,6]。

系统最终的乙醇浓度测量算法是通过不断地将采集值与金种子集团给出的实际值进行比较修改,用MATLAB工具软件获得,误差值控制在1%。选取的几个窖池内酸度、温度、淀粉量可能稍有不同,使得数据值有所不同,但总体趋势一致,符合理想标准,系统能够满足乙醇浓度在线监测需求。

六、总结

数字化窖池是以感性认知指导生产发展转向以科学论为基础组织生产的实现[7],同时也是传统白酒生产企业在前端制造中的一个重大突破。本系统根据白酒生产企业的生产需求和监测需要设计,可满足白酒固态发酵过程中窖池乙醇气体浓度全程自动在线采集、监测、分析功能,数据准确性高,装置可靠性强,具有很强的应用前景。[本研究受基金项目安徽省2017年重点研发项目《基于云技术的固态发酵智能车间建设与示范应用》(项目编号1704a0902046)的资助。]