超燃冲压发动机燃气取样探针设计与试验验证

刘洪凯,张 杰,冯大强,刘重阳,蒙正猛

(中国航发四川燃气涡轮研究院,四川 绵阳 621010)

1 引言

燃烧室是超燃冲压发动机的核心部件之一,其工作过程复杂,影响因素众多且相互耦合,如何评价其性能是燃烧室研究亟需解决的难题[1-2]。燃烧效率作为衡量燃料化学反应过程完全程度的指标,可直观反映不同燃烧室的综合性能差异,为燃烧室设计提供最直接、最真实的信息,是燃烧室综合性能评价的一个重要指标,对超燃冲压发动机燃烧室研制具有重要的指导作用。由于超燃冲压发动机燃烧室内高焓、高速、激波等复杂条件的影响,燃烧效率通常不能直接获取,需借助试验、数值模拟等手段,再经试验数据后处理间接得到[3-4]。目前,高温燃烧效率主要采用气体取样法测量[5],即应用燃气取样探针对燃烧室出口的气体组分进行取样分析,获取出口截面上的气体组分分布,进而获得燃烧室出口截面上未发生化学反应的燃料量,再根据剩余燃料量与总燃料量之比推断出燃烧室内的燃烧效率[5]。

气体取样法不仅测温范围大,而且测量精度和稳定性均高于热电偶,为此日益受到国内外研究人员的重视。国外Colket等[6]对小尺度管道(0.075~2.000 mm)内的气体流动进行了实验研究,证实了保持合适的小尺度管道形状和较大的压比可建立超声速流动,为取样探针膨胀冷却冻结化学反应提供了理论基础。Mitani[7]等利用探针取样-色谱分析法对超燃冲压发动机燃烧室进行了取样分析,获得了燃烧效率。国内李锋等[8]设计了在马赫数2、总温3 000 K、总压790.355 kPa的超声速流场中成功取样的16点取样探针,与取气瓶、色谱仪等配套使用可获取超燃冲压发动机的燃烧效率,但由于色谱分析定性能力差,其组分测量结果误差偏大,导致燃烧效率计算结果对燃烧室性能评估的可靠度降低。

本文基于超燃冲压发动机试验条件,在对燃气取样探针理论分析的基础上,采用结构设计与流场分析相结合的方法,设计了一支6点燃气取样探针,并配套暂冲式取样系统获取了燃气发生器(简称燃发器)出口高温燃气;采用连续在线式成分分析仪分析燃气,准确获取了燃发器出口超声速气流中氧气、一氧化碳和二氧化碳的浓度,预估了燃发器的燃烧效率,可为超燃冲压发动机综合性能评估提供技术支持。

2 取样探针设计

2.1 理论分析

超声速流场中燃气取样最重要的准则是保持样气组分不变,即获取具有取样代表性的燃气。化学反应冻结是取样的关键,而燃气流速大造成的激波也将对取样产生影响。因此,取样探针的设计应重点考虑以下问题:

(1)取样流量的高效匹配。超燃冲压发动机的工作时间只有1~6 s,有效取样时间仅1~3 s。

(2)取样探针的高效冷却。超燃冲压发动机出口总温最高可达3 000 K,通过选取高温合金和水冷技术确保探针有效冷却,实现样气温度在433.15±10 K范围。

(3)样气的快速致冷。为防止燃气组分继续化学反应,应进行猝熄冻结化学反应处理,快速膨胀降温。

(4)规避脱体正激波。为保证流场品质,避免脱体正激波对取样的影响,取样前必须保证取样管路的高真空度。

(5)取样探针堵塞比小,具有足够的机械强度,能耐压、耐振和耐热冲击。

2.2 结构设计

取样探针设计主要包括头部结构设计、传热计算、强度校核三方面。根据某型超燃冲压发动机的试验条件,表1给出了取样探针设计指标。

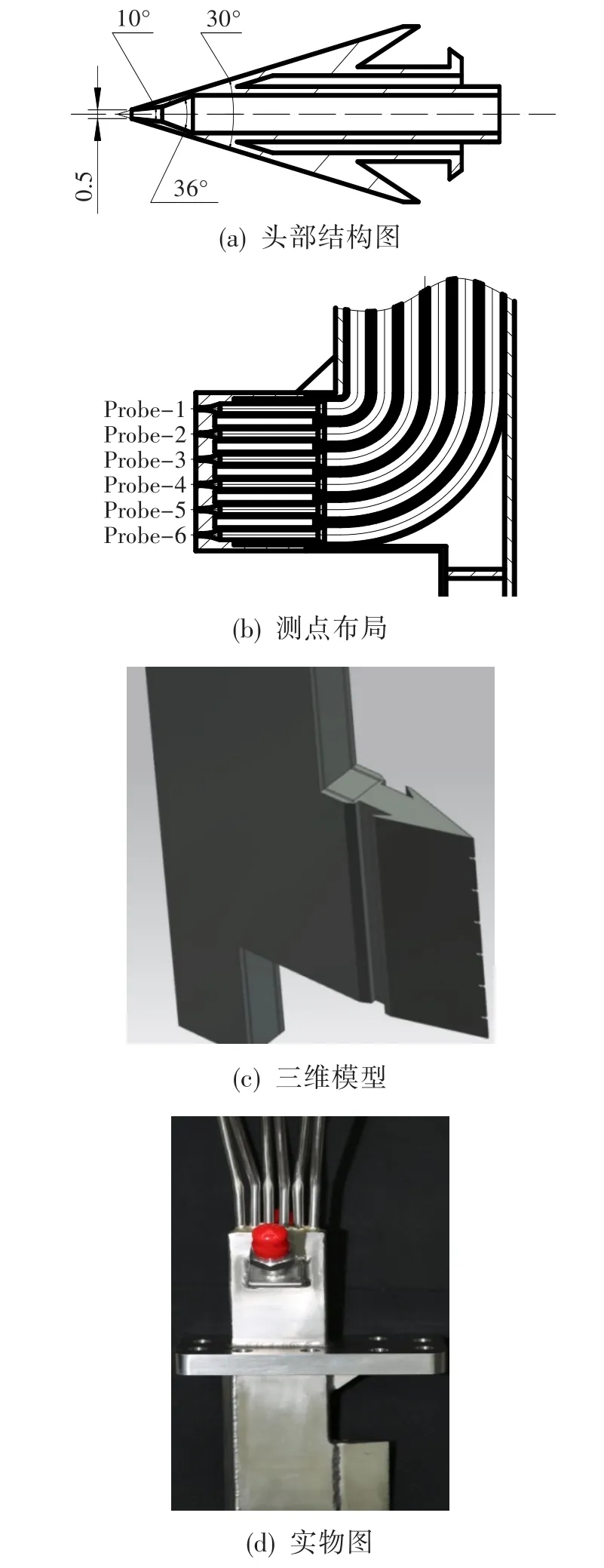

超燃冲压发动机试验有效时间为1~6 s,取样时间仅为1~3 s。为满足分析仪流量需求,取样流量不低于2 L/s,经计算取样小孔直径为0.5 mm。探针头部要求有锐利的唇口,以避免产生脱体正激波。为此,探针头部外形为30°前缘楔形结构,取样流道采用 10°和 60°两级扩张,压比 12:1,扩张后流道内径为4.0 mm。探针采用一体化6点设计,测量密度为0.15点/cm2。考虑加工工艺和冷却换热,取样探针头部采用GH3049加工,采用两次扩张骤冷和对流冷却双重方式冻结化学反应。探针整个头部都有水冷通道,冷却水使处于高温气流中的探针得到保护。探针出口布置温度和压力传感器,分别监测探针出口样气的温度和压力。图1示出了取样探针结构。假设取样探针样气进口温度为3 000 K,出口温度为430 K,总传热量为24.17 kJ,冷却水质量流量为0.096 kg/s,选用普通自来水即可达到冷却要求。取样探针的结构强度校核基于静强度、静刚度考虑,计算结果满足静强度安全系数大于1.25、刚度小于1.5%的要求。

2.3 流场分析

计算模型及网格如图2所示。采用ICEM-CFD软件进行网格划分,网格数约为1 960万。计算选用SSTk-ω模型,进口湍流强度为2.91%。采用SIMPLE算法实现压力速度耦合,采用一阶迎风格式进行离散求解。连续性方程、湍动能方程和耗散率方程均以10-5作为收敛依据,能量方程以10-6作为收敛依据。图3为取样探针内外流动计算结果,包含探针位于燃发器出口超声速流场内的马赫数和静压分布。图4为燃气取样探针头部中心线马赫数对比图,图中横坐标x=0表示取样探针进口截面。

图1 取样探针结构图Fig.1 Sketch of the sampling probe structure

根据图3的计算结果,并结合图4中马赫数的变化可知,各取样测点中心线上的模型参数分布一致性很好。超声速气流进入探针后,在两级扩张段(x=0.001~0.006 m)中马赫数迅速上升,相应的静压和静温在扩张段中降至最低。探针头部扩张段区域内的马赫数增大到约4.8,静压和静温大幅降低,静温最低至350 K以下,从数值仿真可看出探针头部扩张段能实现快速冻结化学反应的要求。进入平直段后马赫数逐渐下降,相应的静压和静温逐渐回升,再通过调节取样探针冷却通道的冷却水供给量,燃气取样探针出口温度可以有效控制在433.15±10 K范围内。

图2 取样探针计算模型及网格Fig.2 Computational model and meshing for sampling probe

图3 燃气取样探针内外流动计算结果Fig.3 Calculated results of flow inside and outside for the sample probe

图4 取样探针头部中心线马赫数对比Fig.4 Mach number comparison of the center line of the sample probe head

3 试验方案

3.1 试验系统

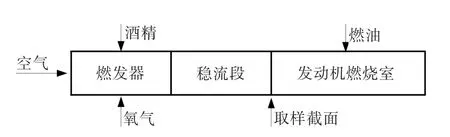

超燃冲压发动机试验系统是将超燃冲压发动机的燃烧室直接与高温来流模拟设备相连接的超声速燃烧试验设备,主要包括燃发器和发动机燃烧室,见图5。其中,燃发器的功能是为发动机燃烧室提供相对均匀的高温超声速流场,具有效率高、升温快等特点。燃发器采用酒精补氧燃烧加热方式,加热燃烧后的燃气通过喷管加速,在燃发器出口稳流段产生高温超声速气流,并模拟设定的发动机燃烧室入口参数。稳流段的功能是保证燃发器出口高温超声速气流均匀发展,为发动机燃烧室入口提供均匀流场。发动机燃烧室采用燃油或其他形式的燃料组织燃烧。

图5 试验器简图及测试截面Fig.5 Test unit diagram and test section

3.2 测试方案

选择稳流段出口为取样截面,6点取样探针安装在该截面上,用以测量燃发器出口燃气组分。燃气取样探针安全性和可靠性验证试验包括空气校核试验和燃料校核试验。空气校核试验的试验状态为p空气=2.1 MPa,T空气=常温,W空气=2 kg/s;燃料校核试验的试验状态为 p空气=0.9 MPa,T空气=常温,W空气=1.50 kg/s,W酒精=0.37 kg/s,W氧气=0.13 kg/s。校核试验中,发动机燃烧室均不点火。受暂冲式取样系统限制,单次采用3点取样,每个测点对应一个样气罐。取样探针Probe-2测点出口、Probe-4测点出口和Probe-6测点出口分别连接暂冲式取样系统中压力编号为 p2、p4和 p6所对应的样气罐;稳流段出口截面壁面静压编号为 ps。取样时间由燃发器工作时间决定。测试中,氧气分析仪的测量原理为顺磁氧式,测量量程为0~30%,测量精度为±1%F·S;一氧化碳分析仪的测量原理为NDIR,测量量程为0~-0.5%,测量精度为±1%F·S。二氧化碳分析仪的测量原理为NDIR,测量量程为0~10%,测量精度为±1%F·S。

4 试验结果及分析

无燃料的空气校核试验,其目的是校核冷态下取样探针的结构强度,测量空气的氧气含量,验证取样探针的安全性。有燃料的燃料校核试验,其目的是校核热态下取样探针的结构强度,测量燃烧产物,评估燃发器燃烧效率,验证取样探针的可适性。

4.1 空气校核试验

试验前,将燃气取样探针安装在稳流段出口截面,探针出口连接暂冲式取样系统。为减小测量误差,采用真空泵将暂冲式取样系统中的样气罐抽至接近真空状态。压力编号 p2、p4和 p6所对应的样气罐初始压力分别为3.27 kPa、3.21 kPa和4.24 kPa。试验中,点火器不工作,调节燃发器空气供给压力为2.1 MPa,稳定供给6 s,取样时间为3 s。试验的控制信号统一由燃发器试验台控制,试验台通过自动控制打开空气供给阀门,基于设定时序提供24 V脉冲信号给暂冲式取样系统,触发暂冲式取样系统控制燃气取样探针实现取样连锁动作。通过暂冲式取样系统将样气储存至样气罐中,利用氧气分析仪对暂存的样气进行氧气含量分析,并与理论值比对。

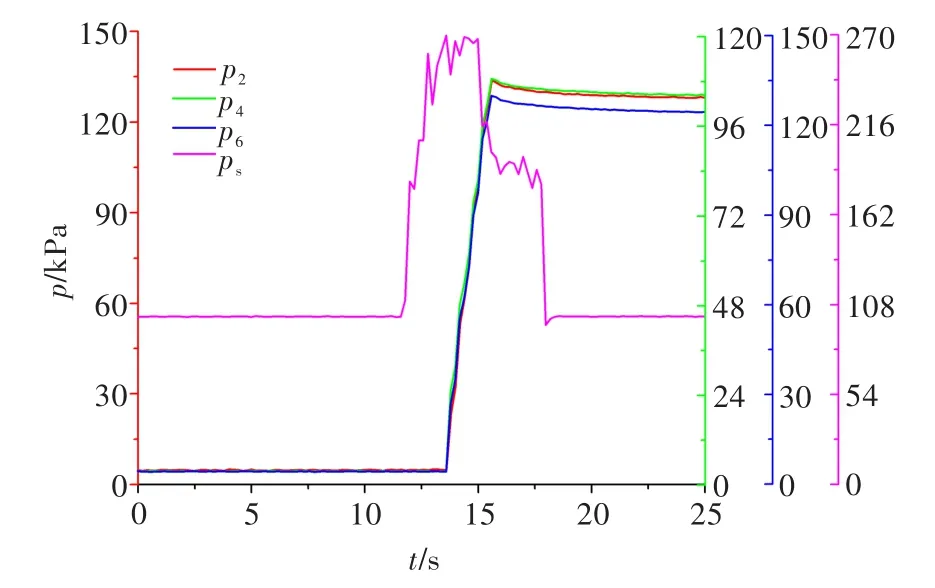

取样开始与结束的时间点通过测试得到的取样罐内压力变化作为判定依据,压力开始升高表明取样开始,压力停止升高表示取样结束。图6给出了空气校核试验取样系统采集控制时序。由图可知:取样开始时刻燃发器已处于稳定工作状态,取样结束时刻仍在工作,整个取样过程在燃发器有效工作范围内,取样数据有效。在3 s取样时间内,样气罐内压力迅速增加,到停止爬升时取样压力约80 kPa,满足顺磁氧测量原理的氧气分析仪的测试需求。

图6 空气校核试验取样系统采集控制时序Fig.6 Controlling sequence of sampling probe system in air verification experiment

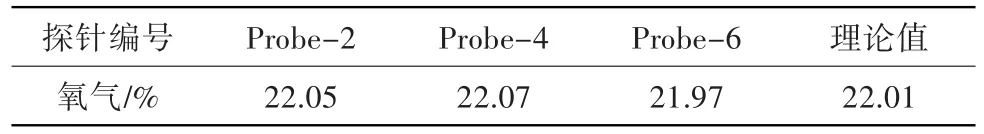

表2给出了空气校核试验燃发器出口样气中氧气的含量。可见样气中氧气含量的体积百分数与实际空气中的理论值(22.01%)接近,3个测点的测量偏差分别为0.80%、0.27%、-0.18%,均在1%以内。这说明,一方面样气罐初始状态具有高真空度,有效减小了样气罐内残存空气对测量结果的影响;另一方面表明燃发器出口流场较为均匀。

表2 空气校核试验燃发器出口组分测量结果Table 2 Measurement results of gas generator exit components in the air verification test

在空气校核试验中,成功获取了2.1 MPa的超声速流场中氧气的含量,燃气取样探针在超声速、强冲击环境中几何结构无异常,表明该探针具有良好的机械强度和较强的耐压、耐冲击能力,燃气取样探针设计可靠。

4.2 燃料校核试验

试验前准备工作与空气校核试验的相同,压力编号 p2、p4和 p6所对应的样气罐初始压力分别为3.22 kPa、3.18 kPa和 3.73 kPa。试验中,空压机充气,调节燃发器所需的空气、氧气的试验压力,以及酒精流量。燃发器工作时间约为5 s,燃气取样时间为2 s。试验的控制信号统一由燃发器试验台控制,试验台通过自动控制打开空气供给阀门,基于设定时序提供24 V脉冲信号给暂冲式取样系统,触发暂冲式取样系统控制燃气取样探针实现取样连锁动作。通过暂冲式取样系统将样气储存至样气罐中,利用一氧化碳、二氧化碳红外分析仪和氧气分析仪对暂存的样气进行组分分析。

图7给出了燃料校核试验取样系统采集控制时序。由图可知:整个取样过程在燃发器有效工作范围内,取样数据有效。样气罐内压力在104~154 kPa范围内,满足取样分析要求。试验后检查取样探针无异常,换热冷却和结构强度满足取样要求,说明探针系统冷却效果良好;取样过程正常,验证了取样探针可用于燃烧状态下燃发器出口取样组分的测量。

图7 燃料校核试验取样系统采集控制时序Fig.7 Controlling sequence of sampling probe system in fuel verification experiment

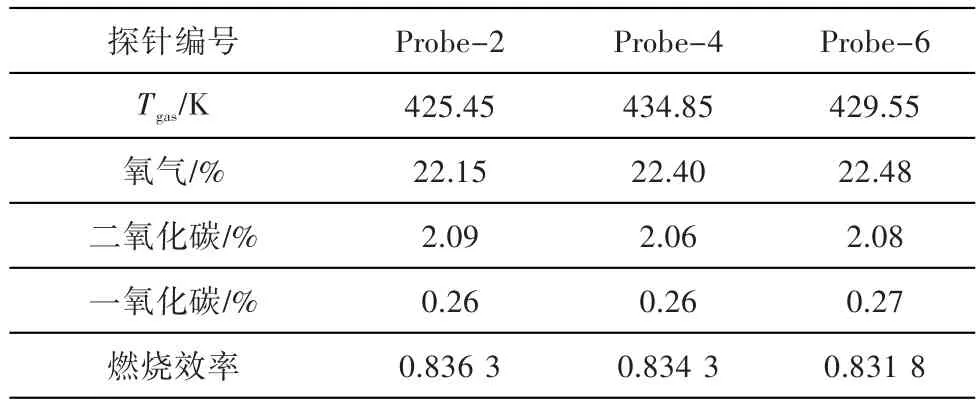

表3给出了燃料校核试验中燃发器出口组分测量结果。由表可知:燃发器稳定工作后,来流氧气与酒精、空气发生燃烧反应,燃气取样探针出口温度在433.15±10 K范围,可有效避免所生成的碳氢化合物和氮氧化物冷凝、吸附在取样管路中,减小测量误差。补氧后氧气的含量与后端发动机燃烧室组织燃烧的成功与否息息相关,利用氧气分析仪得到燃烧后剩余的氧气含量约为22%,测量结果表明燃发器出口流场的氧气分布较均匀。燃烧产物中一氧化碳含量约为0.26%,二氧化碳含量约为2.00%。燃烧生成的一氧化碳含量较多,二氧化碳含量不高,基于全成分法估算燃发器的燃烧效率约为83%。燃发器效率偏低的原因,是燃发器燃烧不完全或酒精与空气以非化学恰当比混合,产生了大量的碳氢化合物氧化反应的中间产物一氧化碳,也可能与燃发器的工况、油气匹配等有关。

表3 燃料校核试验燃发器出口组分测量结果Table 3 Measurement results of gas generator exit components in the fuel verification test

5 结论

基于超燃冲压发动机试验条件,以燃气取样探针理论分析为基础,利用结构设计和流场分析相结合的方法,完成了取样探针的设计,并在燃发器出口超声速环境下开展了试验验证,得到以下结论:

(1)空气校核试验测量的氧气含量与理论值吻合,偏差小于1%。

(2)燃料校核试验获取了燃发器出口氧气、一氧化碳、二氧化碳的含量,预估燃发器燃烧效率约为83%。

(3)利用燃气取样探针成功实现了燃发器出口超声速流场的燃气取样,对超声速燃气取样探针设计具有一定的指导意义。后续将进一步探索超燃冲压发动机燃烧室出口超声速流场的取样研究,用以评估超燃冲压发动机综合性能。