涡扇发动机轴向定位弹性环优化设计

卢玲玲,于进学

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

弹性元件在航空发动机中的应用非常广泛[1],主要位于各轴承处,用于调节支点刚度。某型发动机的轴向弹性环安装于4#支点的轴承前端,起轴承内环轴向定位作用。该发动机在试验后分解发现,4#轴承内环与轴之间存在周向划痕,弹性环存在约0.080 mm的轴向残余变形。通过分析,推断引起该问题的主要原因为:轴向弹性环使用过程中产生的轴向残余变形太大,导致轴承内环工作时轴向定位不可靠,在轴承的作用下发生周向转动。

本文针对该弹性环塑性变形问题,采用有限元法对轴向弹性环进行了应力及变形分析,解释并验证了弹性环的残余变形。在此基础上,用力学解析法对弹性环结构参数进行优化,得出影响弹性环强度和刚度的三个主要因素(支反力、材料属性及结构参数)。最后根据发动机空间结构及相关需求,在保证一定支反力的情况下确定了优化方案,解决了弹性环在使用过程中轴向残余变形过大的问题。

2 弹性环强度分析

2.1 结构参数

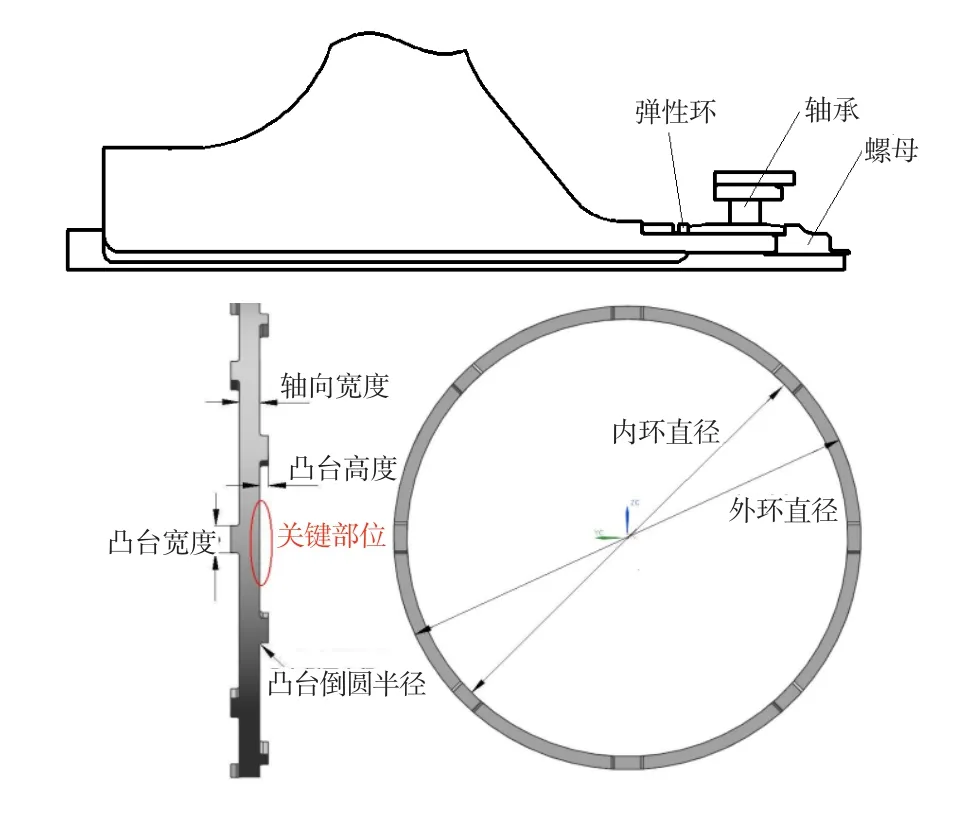

轴向弹性环在发动机上的装配及三维实体结构示意见图1,结构参数见表1。弹性环材料为1Cr11Ni2W2MoV[2]。初始装配时,弹性环的轴向压紧量为0.200 mm。

图1 轴向弹性环装配及实体结构示意图Fig.1 Assembly and structure schematic of an axial elastic ring

表1 轴向弹性环原始结构参数Table 1 Original structural parameters of an axial elastic ring

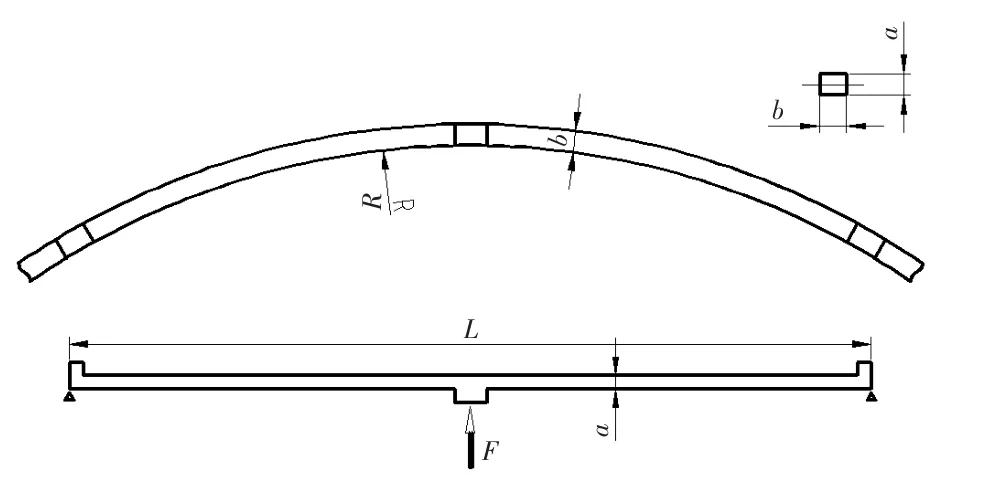

2.2 有限元模型

以整圈弹性环作为计算模型采用带中节点的六面体单元划分网格。图2为弹性环有限元模型。

图2 弹性环有限元模型Fig.2 Finite element model of an axial elastic ring

2.3 静强度结果分析

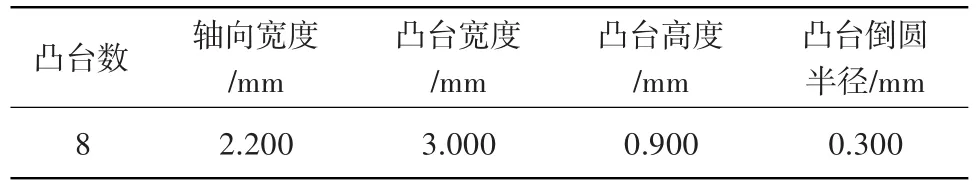

2.3.1 弹性计算

在弹性环两侧分别建立刚性面,8个凸台端面与刚性面接触,强度计算时固支其中一侧刚性面的自由度,另一侧刚性面施加0.200 mm的轴向强迫位移。图3为弹性环等效应力分布,图4为弹性环第一主应力分布。由3和图4可看出,弹性环凸台倒圆处主要为压应力,凸台背部主要为拉应力,且均超过材料的屈服极限,需对其进行结构优化。由图5可知,在0.200 mm强迫位移下,弹性环大面积进入了屈服阶段,需对其进行弹塑性分析。图6给出了弹性环轴向变形分布。

图3 弹性环等效应力分布Fig.3 Equivalent stress distribution of an axial elastic ring

图4 弹性环第一主应力分布Fig.4 First principal stress of an axial elastic ring

2.3.2 弹塑性计算

图5 弹性环屈服强度储备分布Fig.5 Yield strength reserve distribution of an axial elastic ring

图6 弹性环轴向变形分布Fig.6 Axial deformation distribution of an axial elastic ring

由于弹性环凸台根部倒圆、凸台背部较大区域进入屈服,且应力较高,影响了支反力计算的准确性,同时也为分析其使用后的残余变形,进行了弹塑性计算分析。分析时,分两个载荷步:第一步加载,固支弹性环一侧刚性面的自由度,另一侧刚性面施加0.200 mm的轴向强迫位移边界;第二步卸载,固支弹性环一侧刚性面的自由度,另一侧刚性面自由边界。图7为弹性环轴向残余变形分布。由图可知,卸载后弹性环的残余变形量约为0.064 mm。弹性环实际使用分解后的残余变形量约为0.080 mm,有限元计算结果与实际情况基本相符。在0.200 mm压缩量下,弹性环大部分区域产生了塑性变形,需要对弹性环的结构进行优化设计。图8给出了弹性环塑性应变分布。

3 弹性环优化设计

3.1 解析法参数分析

图7 弹性环残余变形分布Fig.7 Residual deformation distributionof an axial elastic ring

图8 弹性环塑性应变分布Fig.8 Plastic strain distribution of an axial elastic ring

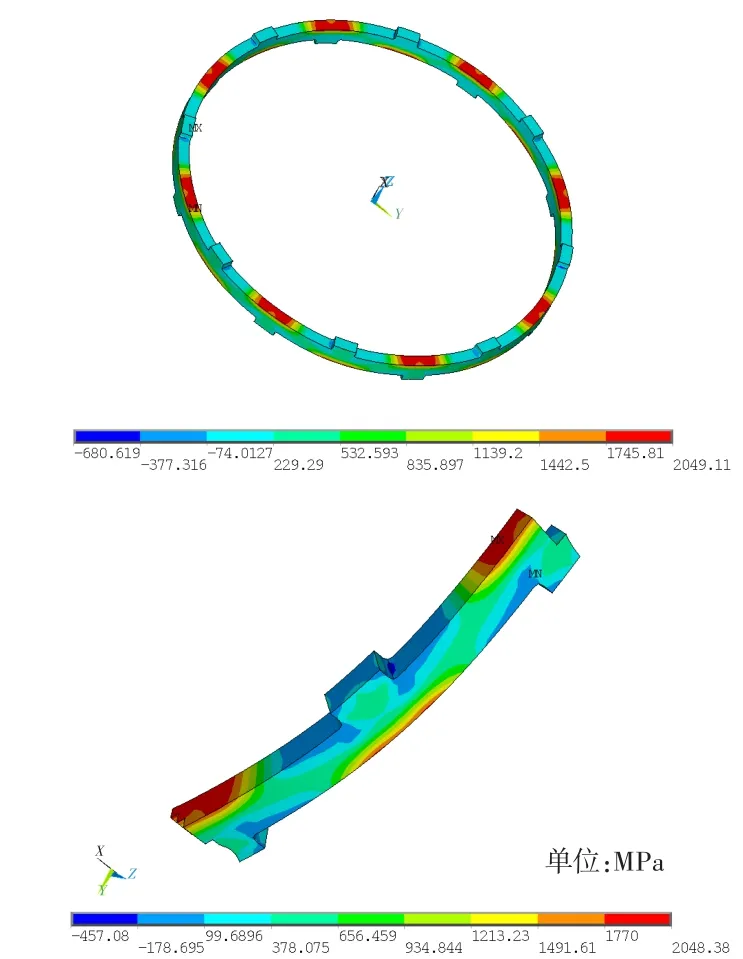

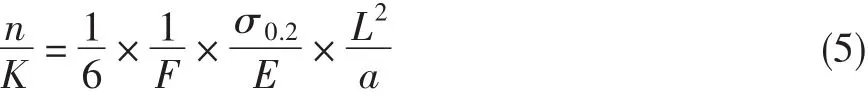

由于弹性环是循环对称结构,为便于分析,取1/8的弹性环近似简化成简支梁,见图9。弹性环的轴向宽度为a,径向厚度为b,简支梁的长度为L。

图9 轴向弹性环结构简化示意图Fig.9 Simplified schematic diagram of an axial elastic ring structure

简支梁的挠度[3]为:

式中:F为弹性环所受的压力(本文与支反力相反),E为弹性模量,I为抗弯模量。

最大弯曲截面的应力为:

弹性环的屈服强度储备系数为:

弹性环的刚度为[4]:

弹性环结构在使用后产生了较大塑性变形,需要提高其关键部位的屈服强度储备系数。另外,为保证弹性环的定位作用及装配精度,弹性环刚度应保持不变或降低。为此,需增大弹性环的屈服储备系数与刚度的比值。根据公式(1)~(4),可得:

3.2 优化方案分析

根据弹性环加工、装配要求以及使用特点,确定其结构优化指标如下:①为保证装配可靠,弹性环压缩量不低于0.150 mm;②为保证轴承内环的定位可靠,弹性环的支反力为7 000~9 000 N;③为保证加工质量,弹性环轴向宽度应不小于1.200 mm;④受结构空间限制,弹性环内外环直径保持不变,总轴向宽度不大于3.600 mm。

根据上述优化原则及刚度、强度影响因素分析结果,确定弹性环优化方向为:①材料优化——选择材料性能更好(更高)的材料。②载荷优化——弹性环压缩量从原来的0.200 mm降低至0.150 mm,增大项。③结构优化——考虑到弹性环传递轴向力均匀、轴承内环定位可靠等问题,优化后弹性环凸台数最终确定为8个,与原结构保持一致;为降低凸台倒圆处的应力集中,增大凸台倒圆半径;通过减小弹性环的轴向宽度,增大项的值。

3.3 材料优化

航空发动机常使用1Cr11Ni2W2MoV、GH4169[5]以及GH145等作为弹性元件的材料,分别对这3种材料弹性环的屈服强度与弹性模量比值进行对比分析,结果见表2。从表中可看出,GH4169材料的项值最大,更适合作为弹性环的材料。

表2 材料性能对比Table 2 Comparison of material properties

3.4 载荷优化

由于受空间限制,弹性环很薄,为保证装配及强度可靠,弹性环压缩量从原来的0.200 mm降至0.150 mm,从而使得弹性环载荷降低,提高了弹性环的强度储备。

3.5 结构优化

基于弹性环材料为GH4169,通过调整轴向宽度对弹性环进行进一步的优化设计,表3给出了弹性环各优化方案的结构参数。经分析,凸台倒圆半径对应力的影响不大,但增大可以增加凸台背部的刚性,结构优化时将凸台的倒圆半径增大为5.000 mm。

表3 各方案结构参数Table 3 Structural parameters of various concepts

在0.150 mm强迫位移边界下,弹性环各优化方案的弹性计算结果见表4。可看出,方案A、方案B以及原结构方案关键部位屈服储备最低,且挤压面的支反力大于9 000 N,不满足使用要求;方案E强度储备最高,但支反力低于7 000 N,也不满足使用要求;方案C、方案D支反力满足7 000~9 000 N的要求,关键部位屈服储备相当。考虑到弹性环的加工质量和装配定位可靠,选择轴向宽度和支反力相对较大的方案C为最终优化方案。

表4 弹性计算结果Table 4 Elastic calculation results

3.6 优化方案弹塑性分析

由于弹性环优化方案C关键部位局部进入屈服,为分析其残余变形,对其进行了弹塑性分析。图10为残余变形分布,图11为弹性环塑性应变分布。计算分析得到,优化方案C在0.150 mm的轴向压缩量下,挤压面的支反力为7 850 N,满足使用要求;弹性环塑性应变从原状态最大塑性应变0.025降低为0.002,优化后弹性环在0.150 mm的压缩量下会发生0.006 mm的轴向残余变形,优化后弹性环的残余变形量明显降低。

图10 优化后的残余变形分布Fig.1 0 Residual distribution after optimization

4 试验验证

发动机采用优化后的轴向弹性环后,经多次试验分解,4#轴承内环未发现周向划痕,弹性环无明显残余变形。这证明优化后的轴向弹性环能起到轴向压紧轴承内环的作用,满足发动机的使用要求。

图11 优化后的塑性应变分布Fig.1 1 Plastic strain distribution after optimization

5 结论

针对涡扇发动机4#支点处的轴向弹性环存在较大的残余变形导致的轴向定位不可靠问题,通过力学解析以及有限元法,对材料、载荷以及结构进行优化,确定了合理的优化方案,使轴向弹性环满足发动机使用要求,解决了工程实际问题。对于弹性环的结构优化,文中根据其结构及承载特点,提出的优化目标函数能够高效地定位优化方向和关键参数,快速获得最佳优化参数,可为其他类似弹性环的优化提供参考。