感应淬火后大型齿条残余应力的有限元模拟

, , ,

(1.上海民航职业技术学院航空制造系, 上海 200232;2.上海交通大学材料学院,上海 200240)

0 引 言

齿条是动力传输系统中的重要组件,在应用过程中易发生磨损和疲劳失效[1-2]。为了提高齿轮的疲劳强度和耐磨性能,可对齿轮表面进行强化处理;表面感应淬火是较为常用的表面强化方法之一[3-6]。在淬火过程中,材料发生低温马氏体相变:一方面,在工件表面形成一定大小的残余压应力,从而提高材料的断裂抗性并减小裂纹萌生的可能性[7-9];另一方面,由于马氏体组织的韧性较低,使得工件的开裂倾向增加,而且在冷却过程中易形成极大的热应力,从而导致工件提前开裂。因此,在淬火过程中不仅需要足够快的冷却速率使淬硬层形成马氏体组织,而且还需要合理的淬火工艺,以减小热应力,从而避免淬火裂纹的产生。

Cr-Mo钢因具有较高的硬度和强度而广泛用于制造齿条、轴承等大型工件。为了减小淬火过程中的开裂倾向,通常需在降温初期通过减小淬硬层的冷却速率来降低热应力,而G35CrNiMo钢即使在较慢的冷却速率下,仍可得到马氏体组织和相对较高的硬度,因此常作为大型齿条的原材料。目前,学者对中小型齿条的淬火工艺及在服役过程中的开裂行为进行了大量研究[10-12],但有关大型齿条的淬火工艺、残余应力分布及开裂行为的报道较少。为此,作者对大型G35CrNiMo钢齿条的3种感应淬火工艺下的温度曲线、显微组织进行了分析,采用盲孔法并结合逐层剥离法测得齿条不同区域的残余应力分布;采用有限元分析方法,建立了齿条的有限元模型和电磁感应与热传导的耦合模型,模拟了齿条不同区域的残余应力分布,并与试验结果进行了比较。

1 试样制备与试验方法

1.1 试样制备

试验材料为G35CrNiMo钢,调质态,其化学成分(质量分数/%)为0.34C,1.5Cr,1.5Ni,0.25Mo,0.3Si。

感应淬火装置如图1所示,主要包括感应线圈、气淬装置和水淬装置。齿条的感应淬火试验包括加热、冷待、淬火以及自回火等过程。在实际操作过程中,通过控制加热速率、保温时间、冷待时间、淬火条件以及自回火温度等来设计合适的感应淬火工艺。设计的3种感应淬火工艺如下。

图1 感应淬火装置Fig.1 Induction quenching equipment

工艺1:通过感应线圈将齿条表面加热到奥氏体温度以上,然后通过压缩空气进行气淬,感应线圈和气淬装置距离为140 mm;冷待5 min后(齿条表面温度冷却至马氏体相变开始温度附近),利用水淬装置进行水淬。

工艺2: 相对于工艺1,取消了气淬装置;在齿条感应加热后,稍作冷待(约42 s)后,直接进行水淬,水淬装置与感应线圈的距离为140 mm。

工艺3: 与工艺2类似,齿条感应加热后直接进行水淬,没有冷待时间,水淬装置与感应线圈的距离为30 mm,淬火时齿条表面温度比工艺1和工艺2的高。

在上述3种表面淬火工艺中,感应器的移动速度均为200 mm·min-1,功率为185~190 kW,频率为5 kHz,水流量为54 L·min-1,压缩空气压力为0.3 MPa。

图2 齿条残余应力测试试样和逐层剥离法示意Fig.2 Workpiece for residual stress testing (a) andsketch of dissection method (b)

1.2 试验方法

采用NI9211型温度采集卡和K型热电偶对不同感应淬火工艺下距齿根表面不同距离(不同深度)处的温度进行测量,每个通道的采样频率为3 Hz,温度采集卡具有冷端温度补偿功能。

使用DH3820型残余应力测试仪,采用盲孔法对齿条表面的残余应力进行测试,同时结合逐层剥离法测得齿条不同深度的残余应力。为了便于钻孔机钻孔,应力测试前应削去边缘齿条。采用逐层剥离法测残余应力,即每次测试完毕后削掉齿条表面2 mm的厚度,然后进行下一次的测试,以此类推,残余应力测试试样及逐层剥离法示意如图2所示。

采用Observer.D1m型光学显微镜(OM)和NanoSEM 230型扫描电镜(SEM)观察齿条不同区域的显微组织;采用Wilson Tukon2500-5型维氏硬度计测试齿条不同组织区域的显微硬度,载荷 为10 N。

2 感应淬火的有限元模拟

2.1 有限元模型的建立

齿条的尺寸如图3(a)所示。由于齿条尺寸较大,同时表面感应淬火模拟对表面网格的精度要求非常高,因此计算时只选取单齿模型进行网格划分,这既能够节约计算时间和计算资源,又能保证齿条表面网格划分得足够精细,从而得到更准确的温度分布。单齿的网格划分如图3(b)所示,采用八节点六面体单元,单元总数为109 576,节点总数为118 131。

图3 齿条尺寸与网格划分Fig.3 Dimensions (a) and mesh generation (b) of gear

2.2 热源模型的建立

感应淬火过程中,在感应线圈中施加高频交变电流,这种高频交变电流能够在线圈周围产生电磁场;在电磁场的作用下,靠近线圈的试样中会产生电流(涡流),且电流随着距线圈距离的增加而减小;同时,由于电阻的存在,试样中会产生热量,从而起到对表面加热的作用。因此,感应淬火的热源模型为电磁感应和热传导的耦合模型。用麦克斯韦方程组对高频电流产生的电磁场进行描述,该方程组为

(1)

式中:H,D,J,E,B分别为是磁场强度矢量、电位移矢量、电流密度矢量、电场强度矢量和磁感应强度矢量;α为电荷密度;t为时间。

对于导电性良好的G35CrNiMo钢, ∂D/∂t相对于电流密度而言,几乎可以忽略不计。因此,麦克斯韦方程组可以简化为

(2)

通过求解式(2)可以得到H,J和E的值。为了求解电磁场和温度场的耦合场温度分布,温度场模型为

(3)

(4)

(5)

式中:T为材料温度;Js为电流密度;Tc为临界温度;C,a均为与材料相关的常数;ρe为材料电阻率;ρ0为初始电阻率;ρ1为电阻率温度系数;Tr为相对温度;k为热导率;Q为热量;μ0为真空磁导率;ρ为密度;Cp为比热容。

3 结果与讨论

3.1 温度变化曲线

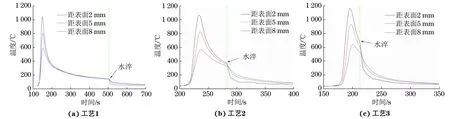

由图4可以看出:工艺1条件下,由于感应加热后先用气淬进行冷却,冷待5 min后再进行水淬,因此水淬时齿根的温度仅为150 ℃左右;工艺2条件下,淬火装置距感应线圈140 mm,从加热至最高温度到淬火的间隔时间为42 s左右,因此距齿根表面(深度)2 mm处的温度为370 ℃左右;工艺3条件下,由于水淬装置和感应线圈距离只有30 mm,齿条加热后很快进入淬火过程,齿根2 mm深度处的淬火温度为670 ℃左右。由此可知,不同淬火工艺下的淬火温度差别非常大,而淬火温度对齿条感应淬火后残余应力的分布有着非常重要的影响。

同时在试验过程中发现,工艺1条件下齿条没有出现开裂现象,工艺2条件下齿条偶有开裂,工艺3条件下齿条极易发生开裂。G35CrNiMo钢的马氏体转变开始温度为325 ℃,在工艺1条件下,水淬时齿条的温度已经降低至150 ℃,因此马氏体相变发生在气淬和冷待过程中。同时,由图4(a)还可以发现,齿条的冷却速率较慢,齿条表面温度差也较小,因此冷却过程中产生的热应力也较小;此外,在气淬和冷待过程中的马氏体相变导致的体积膨胀使齿条表面产生压应力。因此,在工艺1条件下,齿条基本不会出现淬火裂纹。在工艺3条件下,由于齿条加热后直接进行水淬,齿条表面温度较高而且沿深度方向的温度差也非常大,因此在淬火过程中齿条表面会产生较大的拉应力,从而诱导淬火裂纹的萌生。工艺2条件下的淬火温度介于工艺1和工艺3之间,且略高于该钢的马氏体开始转变温度,说明马氏体相变发生在水淬过程中,齿条表面会产生一定的拉应力,因此齿条偶有开裂现象。

图4 不同工艺下距齿根表面不同距离处的温度随时间的变化曲线Fig.4 Curves of temperature at the the position with different distance from the surface of gear root vs time under different processes:(a) process 1; (b) process 2 and (c) process 3

3.2 显微组织

采用3种工艺感应淬火后齿条的显微组织类似,随距表面距离的增加均可分为淬硬层、部分淬硬区、过渡区和回火区。其中,工艺1条件下齿条淬硬层的显微组织如图5所示。由图5可以看出,齿条淬硬层的显微组织为马氏体,这是由于感应加热时齿条表层的温度较高,表层已经完全奥氏体化,因此在淬火时转变为马氏体组织。由于齿条齿面和齿根部分的温度变化曲线并不相同,因此淬火后其淬硬层的厚度也不同,分别为8 mm和6 mm左右。齿面在加热过程中经历了2个温度峰值,而且冷却速率也比齿根的慢,因此其淬硬层深度比齿根的大。

图5 工艺1条件下齿条淬硬层的显微组织Fig.5 Microstructure of hardening layer of the gear under process 1:(a) OM morphology and (b) SEM morphology

由图6可知:部分淬火区的组织为屈氏体、珠光体和粒状贝氏体;过渡区的组织为珠光体、屈氏体和回火索氏体;回火区的组织为回火索氏体。

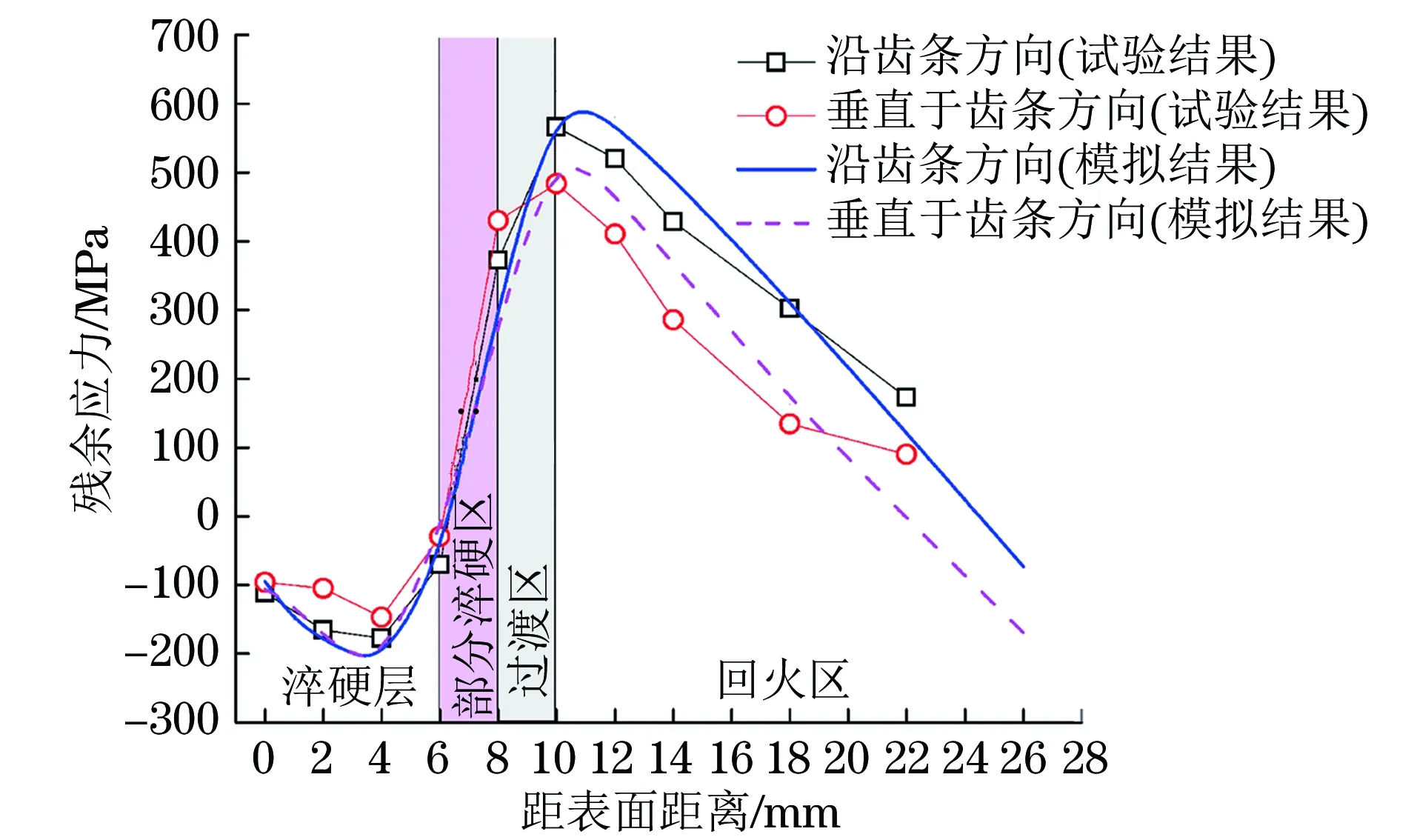

3.3 残余应力

由图7可以看出:在工艺2和工艺3条件下,齿条表面的最大瞬态拉应力均出现在325 ℃等温线附近,这是因为当温度为325 ℃时,奥氏体组织开始转变为马氏体组织,并伴随着体积膨胀,随着温度的继续降低,拉应力开始减小,并随着马氏体的形成而产生压应力;在工艺3条件下齿条表面瞬态拉应力明显大于工艺2条件下的,尤其是在齿根转角处,这是由于工艺2条件下齿条表面的温度分布比工艺3条件下的更加均匀,冷却过程中由温差变化引起的热应力较小,因此冷却至325 ℃等温线附近时的应力也较小。

由图8可知:在齿条淬硬层中存在残余压应力,这是由于该区域在加热过程中完全奥氏体化,在冷却过程中生成马氏体组织,而在马氏体相变过程中会产生体积膨胀,因此形成了压应力;在部分淬硬区中压应力迅速转变成拉应力,由于部分淬硬区中屈氏体、珠光体和贝氏体的相转变温度较高,并且在加热过程中并没有完全奥氏体化,其相变量也相对较低,因此其相变对残余应力的影响程度很小;在过渡区和回火区中形成了较大的残余拉应力,这2个区域残余应力的累积主要为热应力,相变对残余应力的影响程度非常小。

图7 不同工艺下齿条沿加热方向的瞬态应力分布模拟结果Fig.7 Transient stress distribution simulation results of gear along heating direction under different processes:(a) process 2 and (b) process 3

图8 工艺1下齿条的残余应力随距表面距离的分布曲线试验结果与模拟结果的对比Fig.8 Comparison of tested curves of residual stress vs distancefrom surface of gear and simulation results under process 1

由图8还可以看出:沿齿条方向和垂直于齿条方向的应力大小非常接近,且计算结果与试验结果较吻合。淬硬层组织主要为马氏体,其硬度达到560~580 HV,回火区组织主要为回火索氏体,硬度只有250~270 HV,而部分淬火区和过渡区的硬度分别为490,310 HV,高于回火区的却低于淬硬层的。

综上可知,感应淬火处理提高了齿条表面的硬度,同时使齿条表面产生了压应力,这有利于提高齿条的耐磨性和疲劳强度。

4 结 论

(1) 淬火温度较高时,齿条淬硬层产生较大的拉应力,导致齿条在淬火过程中易开裂;采用先气淬、后水淬的淬火工艺后淬硬层的温度差降低,热应力减小,从而有效避免了淬火开裂的发生。

(2) 不同工艺感应淬火后,齿条的组织随距表面距离的增加可分为淬硬层、部分淬硬区、过渡区和回火区;淬硬层的显微组织为马氏体,部分淬硬区的组织为屈氏体、珠光体和粒状贝氏体,过渡区的组织为珠光体、屈氏体和回火索氏体,回火区的组织为回火索氏体。

(3) 齿条表面的最大瞬态拉应力出现在325 ℃等温线附近,沿齿条方向和垂直于齿条方向的应力大小非常接近,且计算结果与试验结果非常吻合。