小型塑件组合型腔注塑模设计

马松柏,黄志刚,徐昌贵

(北京工商大学材料与机械工程学院,北京100048)

0 前言

注塑产品生产企业,尤其中小型塑件的生产过程中,为降低产品生产成本、提高生产率,往往采用组合型腔注塑模设计方法,将同一产品的不同组件一模同时生产出来,即将不同塑件的型腔设计在同一副模具上的一模多型腔模具结构形式。但由于成形不同塑件的型腔的体积和结构不同,导致制品成型过程中易出现塑料熔体流动不平衡,充填困难等较难克服的问题。因组合型腔模设计难度较大,限制了其在实际生产中的广泛运用[1-2]。

本文以某电子产品塑料外壳各组件的组合型腔模具设计作为研究对象,在分析了各组件的外形结构特点基础上,初步设计了非平衡式模具浇注系统,运用MFI模流分析软件对浇注系统进行流动平衡优化设计,结合优化后的浇注系统布局,采用UG/MoldWizard注塑模设计向导设计了合理的模具结构。

1 塑件结构分析

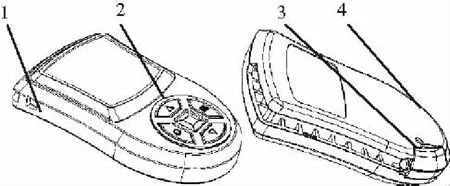

如图1所示为产品外观的三维模型图,由4个组件构成,各组件材料均采用丙烯腈-丁二烯-苯乙烯共聚物(ABS,LG Chemical公司生产的HI-121,无填充,熔体密度为0.914 07 g/cm3,固体密度为1.017 7 g/cm3),最大剪切应力0.3 MPa,最大剪切速率500 001/s。塑件尺寸公差等级要求为MT5级,表面质量要求一般。

1—上壳 2—按键 3—USB接口托架 4—下壳图1 某电子产品外观三维模型Fig.1 3D Model of an e-product appearance

产品信息如表1所示,各组件均为小型注塑件。其中,组件1形状复杂,细节特征比较多,底部存在加强筋结构,侧壁垂直方向存在2个异形孔,相应底面存在1个与两孔垂直的异形孔;组件2的4个扇形按键(厚1.85 mm)通过薄壁相连(厚0.3 mm),壁厚不均;组件3结构相对简单,为一实心体;组件4结构复杂,底部有加强筋,侧壁存在异型孔。

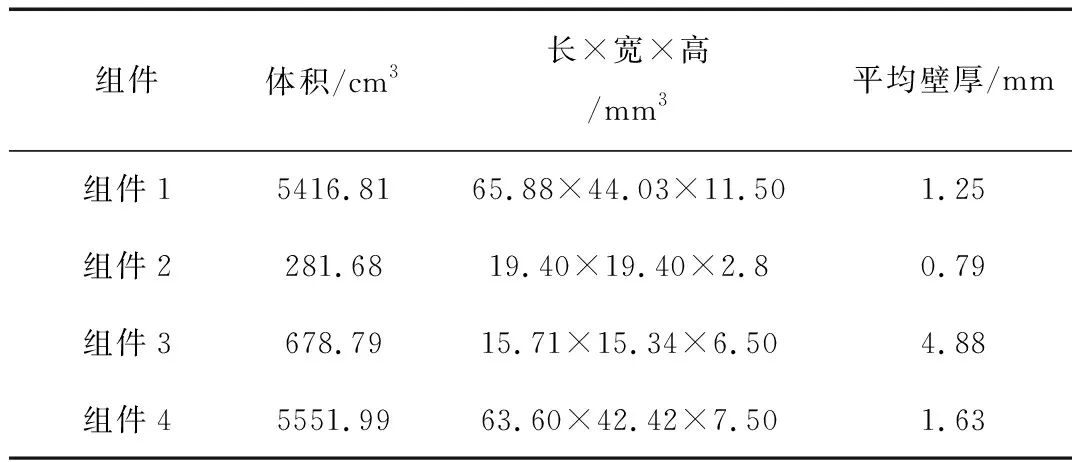

表1 产品信息Tab.1 Information of the product

2 浇注系统设计

2.1 原理分析

根据生产要求,上述4个组件需要在同一副模具中同时成型,即所谓的组合型腔模具,此类模具设计的关键是实现浇注系统平衡。平衡浇注系统能保证塑料熔体成型过程中同时到达并充满模具的各个型腔,从而得到质量均匀的塑件;反之,不平衡浇注系统易造成充填困难,影响塑件质量。实际生产过程中,平衡浇注系统分为自然平衡式浇注系统和非自然平衡式浇注系统两类。自然平衡式浇注系统通常用于各型腔尺寸和形状均相同的多型腔模具设计中,欲实现浇注系统平衡,只需型腔采用平衡式布局,将通往各型腔的流道横截面形状、尺寸、长度等设计成完全相同即可;非自然平衡式浇注系统通常应用于尺寸和形状各异的组合型腔模具设计中,因为各型腔形状、容积不尽相同或完全不同,型腔布局很难平衡,此种情况下若保证塑料熔体能够均匀进料并同时充填到各型腔,只能通过人为调整分流道半径与长度等浇注系统参数达到浇注系统平衡[3-6]。本实验组合型腔注塑模浇注系统设计即属于非自然平衡式浇注系统设计问题。

式(1)为非自然平衡式浇注系统流道设计基本方程[7]:

(1)

式中η0——零剪切黏度,Pa·s

Q——流量,cm3/s

R——圆柱形分流道半径,mm

L——分流道长度,mm

γ——剪切速率,s-1

n——与材料相关参数

ΔP——压力差,Pa

在成型条件不变的情况下,可以通过设定圆柱形分流道半径R和流道长度L来调整塑料熔体的流量Q和压差ΔP,从而实现流道平衡。而实际操作中,由于模具型腔整体布局相对固定,分流道长度L的可调范围很小,流道平衡主要通过寻找最佳截面半径R实现;另一方面,作为浇注系统中的重要一环,浇口的数目、截面类型和尺寸等对浇注系统平衡具有重要影响,通过修改浇口的几何参数亦有助于实现浇注系统平衡。

2.2 浇注系统设计方案

在确定分流道截面初始直径后,再辅以模流分析软件(MFI)中的塑件填充工具分析填充结果,指导完善模具型腔布局、修改浇注系统几何参数,可获得适于一模多异型腔组合模具的非自然平衡浇注系统。

(1)首先,根据塑件成形工艺条件及塑件结构特点,确定主流道、各级分流道长度。本实验型腔布局形式采用1模4腔的组合型腔方案,主流道顶端直径3.5 mm,锥度角15 °,末端直径9.5 mm,长度62 mm。

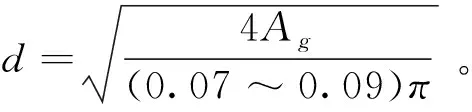

初选浇口形式为矩形侧浇口,其尺寸计算公式参照式(2)[8]65:

(2)

式中b——侧浇口的宽度,mm

A——塑件的外侧表面积,mm2

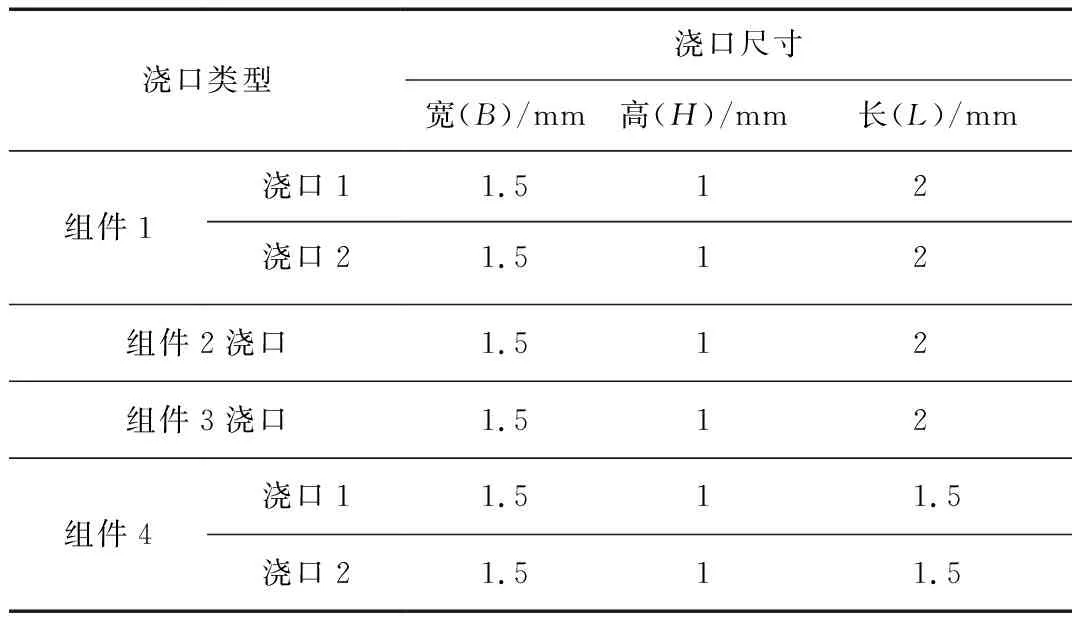

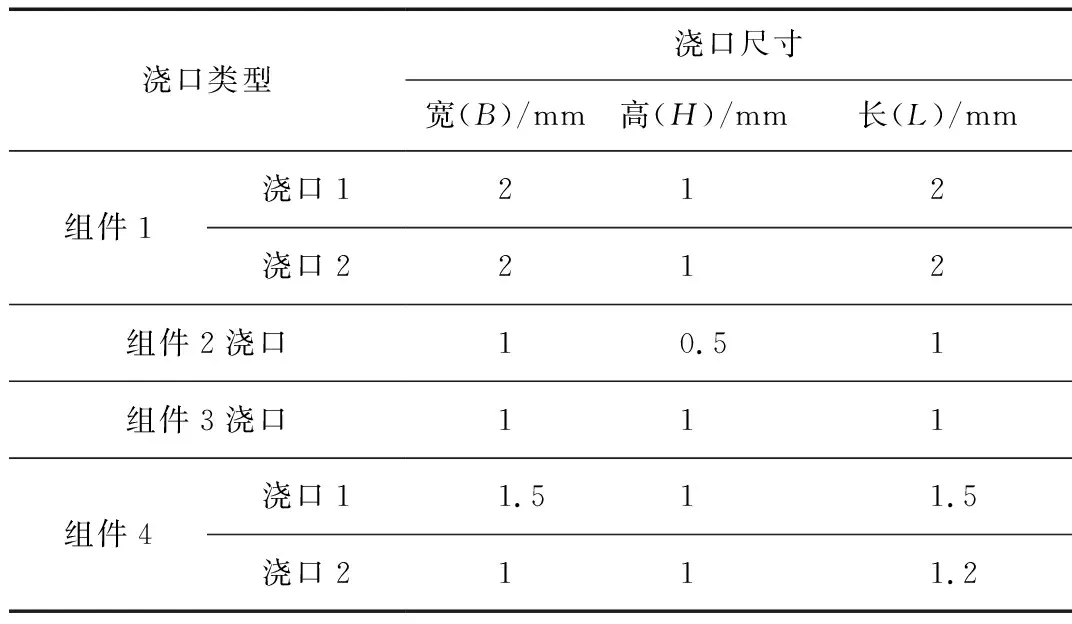

计算得到b1≈2.17~3.26 mm,b2≈2.06~3.09 mm,b3≈1.05~1.58 mm,b4≈0.87~1.31 mm。对于一般中小型塑件浇口厚度为0.5~2.0 mm,浇口的长度为0.7~2.0 mm。针对各组件的具体情况,组件1、4采用两点进胶方式(浇口位置通过MFI浇口分析确定);组件2、3采用一点进胶方式(浇口位置通过MFI浇口分析确定)。各浇口详细尺寸如表2所示,从而得到各浇口截面积Agi(i=1,2,3,4)。

表2 初始浇注系统浇口尺寸Tab.2 Gate size of initial gating system

分流道长度按照式(3)所示适于组合型腔的BGV(Balanced Gate Value)[8]65计算公式得到:

(3)

式中Wi(i=1,2,3,4)——分别为各型腔的充填量(熔体质量或体积),mm3

Agi(i=1,2,3,4)——分别为各型腔的浇口截面积,mm2

Lri(i=1,2,3,4)——分别为各型腔的从主流道中心至浇口的流道通道的长度,mm

Lgi(i=1,2,3,4)——分别为各型腔的浇口的长度,mm

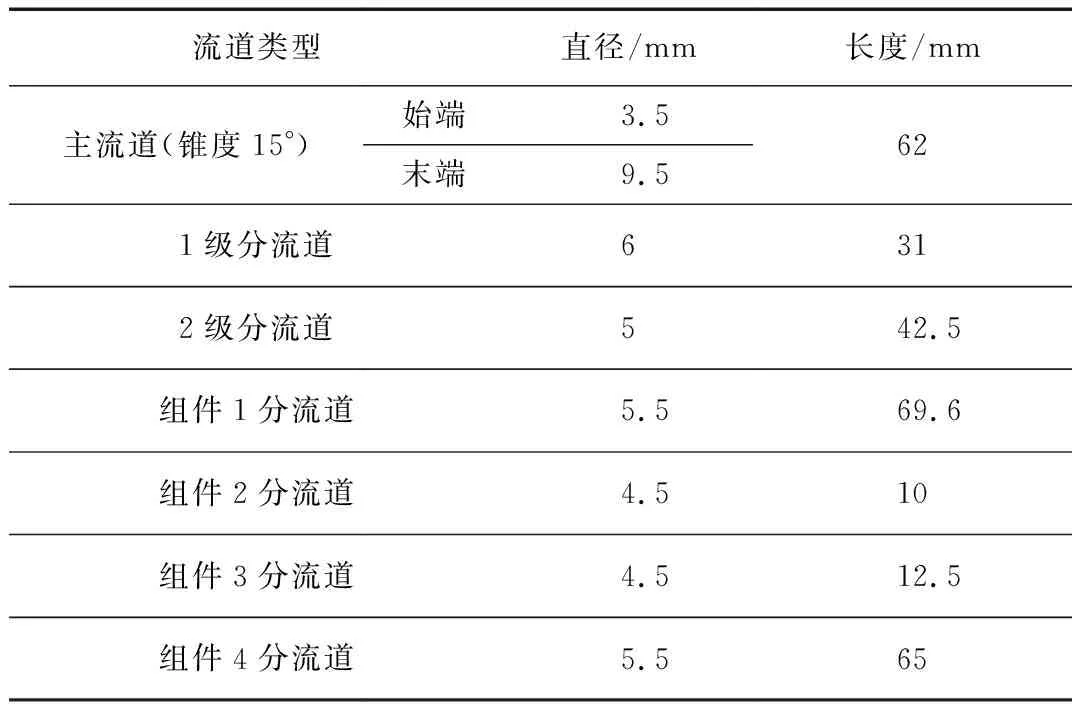

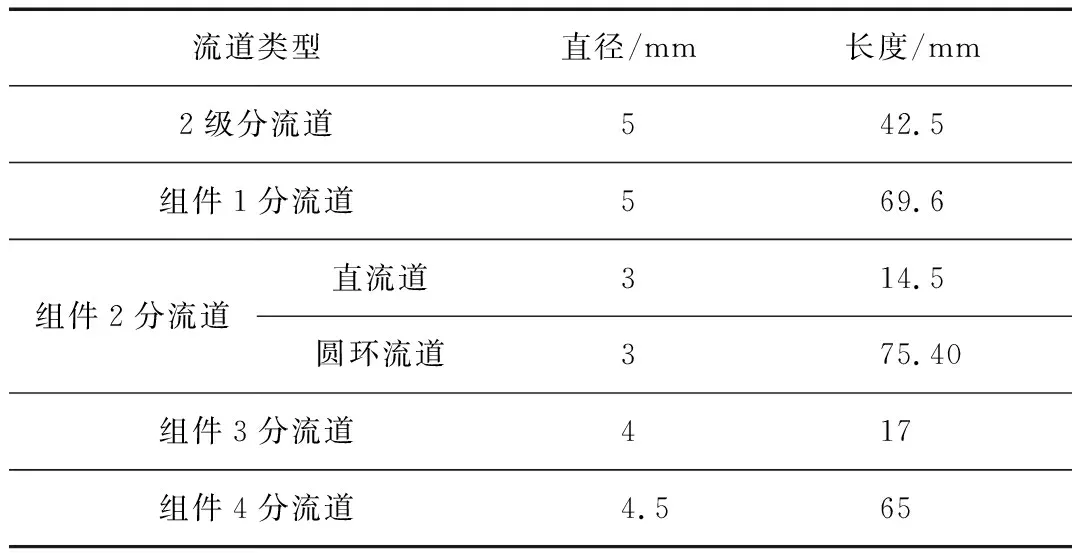

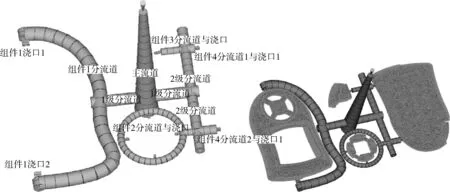

各流道详细尺寸如表3所示,初始浇注系统整体布局如图2所示。

表3 初始浇注系统流道尺寸Tab.3 Runner size of initial gating system

图2 初始浇注系统布局Fig.2 Layout of initial gating system

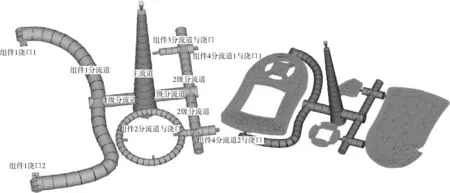

2.3 填充结果分析

注塑机选用HT-85 HIPR 85 tons 2.3 oz:Van Dorn Demag,其他工艺条件采用系统默认,运行MFI填充分析。结果如图3所示,4个组件在1.547 s 内填充完成。组件2在0.709 2 s即填充完成,由于其自身结构原因及流道设计出现短射现象;组件3在1.009 s左右填充完成;组件4在1.418 s填充完成;而组件1于1.547 s填充完成。

图3 初始浇注系统MFI填充分析结果Fig.3 MFI filling analysis results of initial gating system

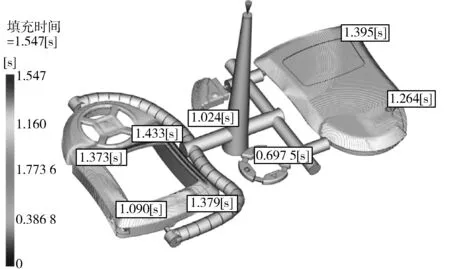

图4 速度/压力切换时的结果Fig.4 Speed/pressure switch analysis result

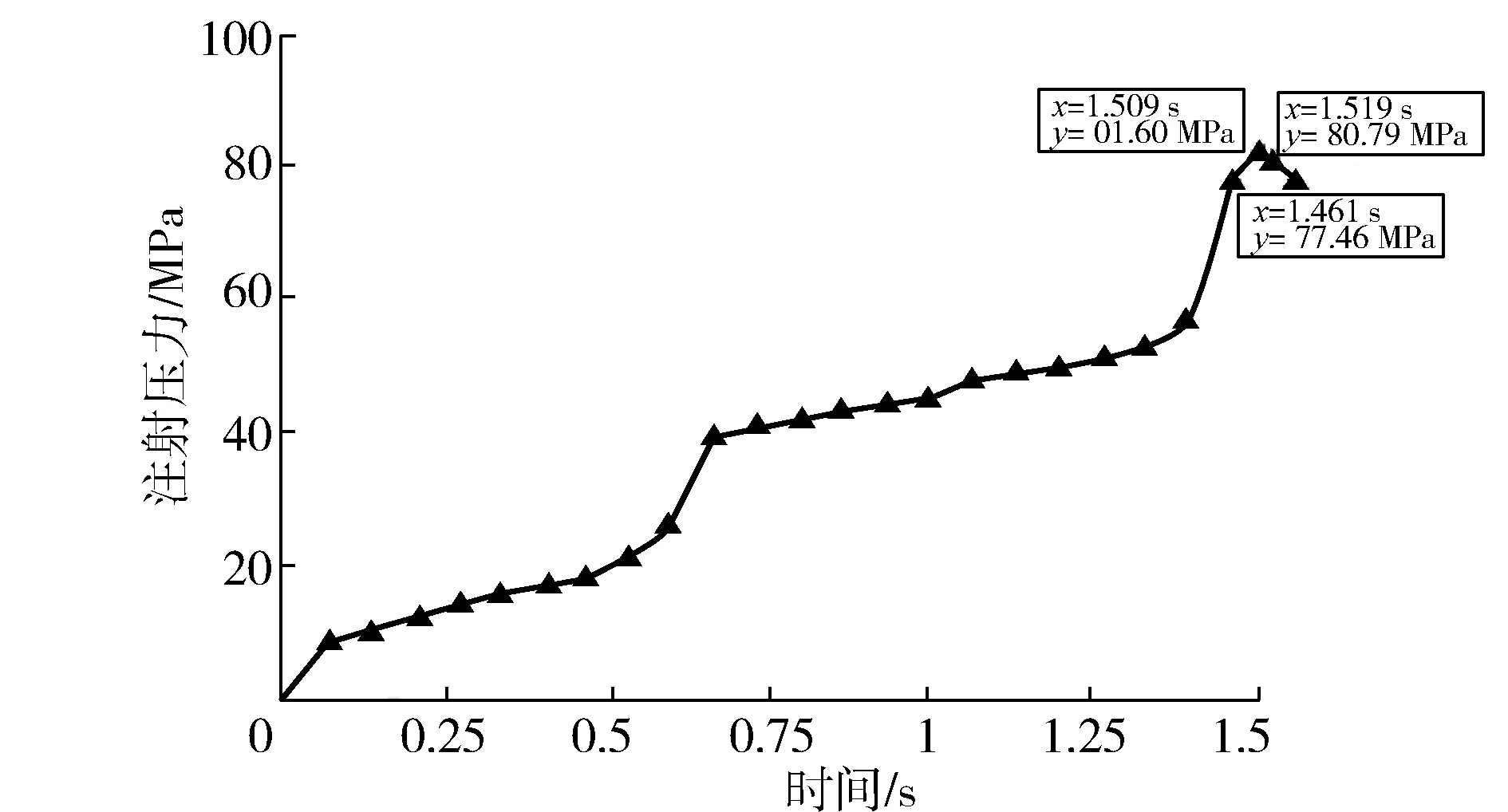

图5 注塑位置处压力x-y图Fig.5 Injection location pressure x-y graph

速度/压力切换时的分析结果如图4所示,组件2、4在末端的速度/压力切换时的压力为60 MPa,远大于组件1末端的1 MPa。如图5所示的注塑位置处压力x-y图,也可以看出,由于组件2、3、4较早于组件1填充完毕,均处于过保压状态。上述分析结果表明,原始浇注系统未能达到预期的流道平衡要求,需对浇注系统进行优化。

2.4 浇注系统优化

浇注系统平衡的主要方法是进行流道平衡分析与优化设计,辅以部分浇口的微调,而流道直径可参考Moldflow软件的流道平衡分析结果。本文由于流道平衡分析获取的流道尺寸与实际生产中差距较大,故仍然根据计算所得的BGV值变动范围,确定合理的流道和浇口参数。

优化方案的整体思路是:为实现各组件型腔同时填充,可减少通过组件1流道截面尺寸,或减小通过组件2、3流道的截面尺寸或增大流道长度以延长组件2、3的填充时间,并调整部分浇口截面尺寸;针对组件2短射现象,在组件2周围增加圆环形流道,保证组件2各部分都能均匀填充,故组件2流道包括直流道与圆环形流道两部分。经过多次对比分析,确定最终优化浇注系统方案的流道(主流道和1级流道未改动)及浇口尺寸,分别如表4、5所示。

优化后浇注系统布局如图6所示。

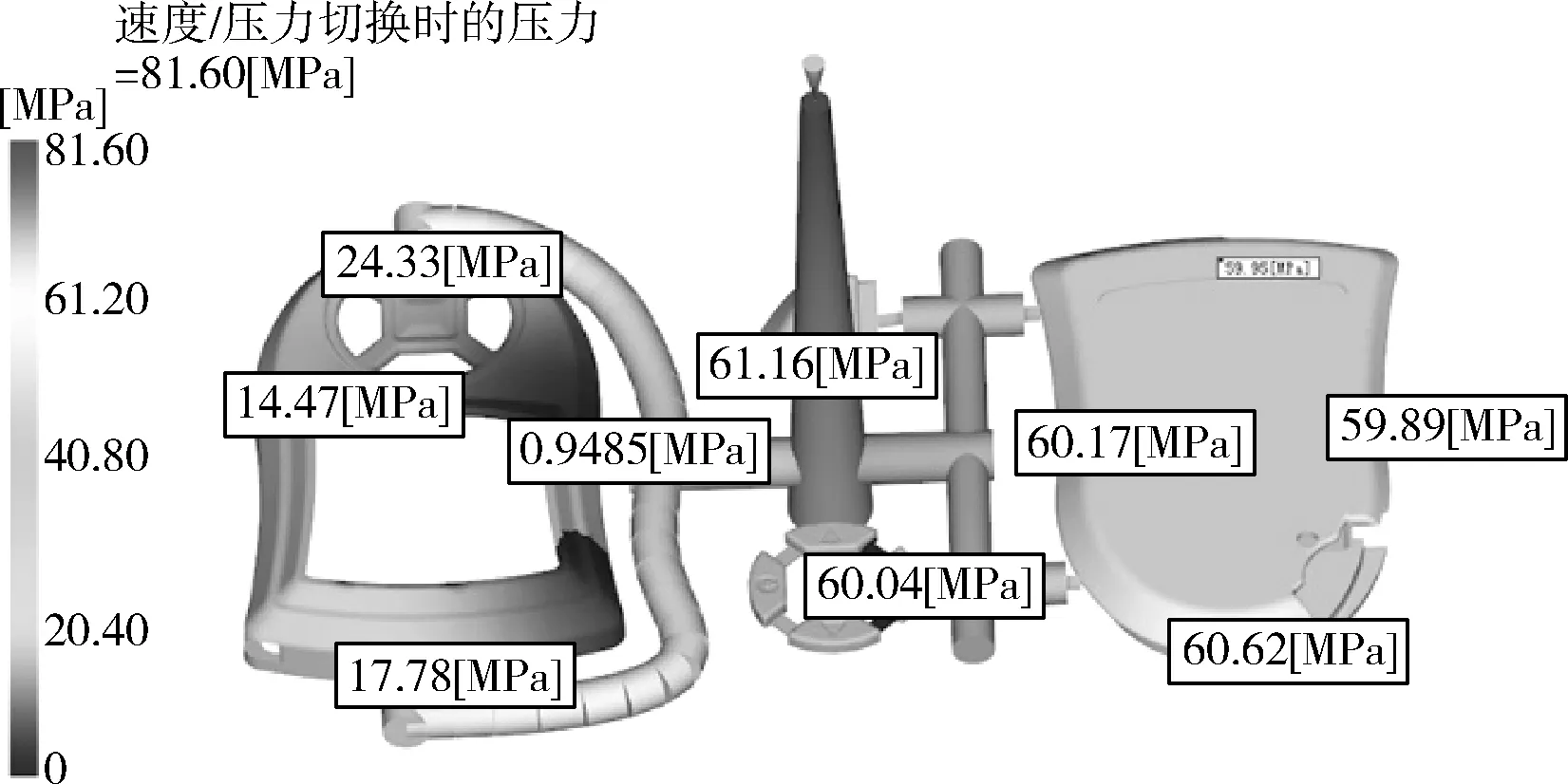

表4 优化浇注系统流道尺寸Tab.4 Runner size of optimized gating system

表5 优化浇注系统浇口尺寸Tab.5 Gate size of optimized gating system

图6 优化浇注系统布局Fig.6 Layout of optimized gating system

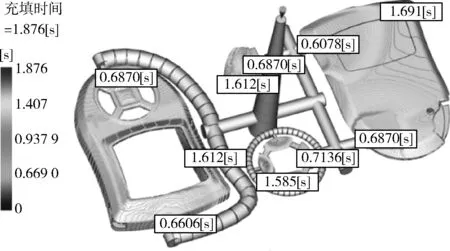

重新运行填充分析,结果如图7所示:各型腔组件几乎同时于0.7 s开始进胶,并于1.67~1.77 s内填充结束,各组件压力分布变化均匀,由结果分析可知,优化后的浇注系统基本上实现了浇注系统平衡。

图7 优化浇注系统MFI填充分析结果Fig.7 MFI filling-analysis results of optimized gating system

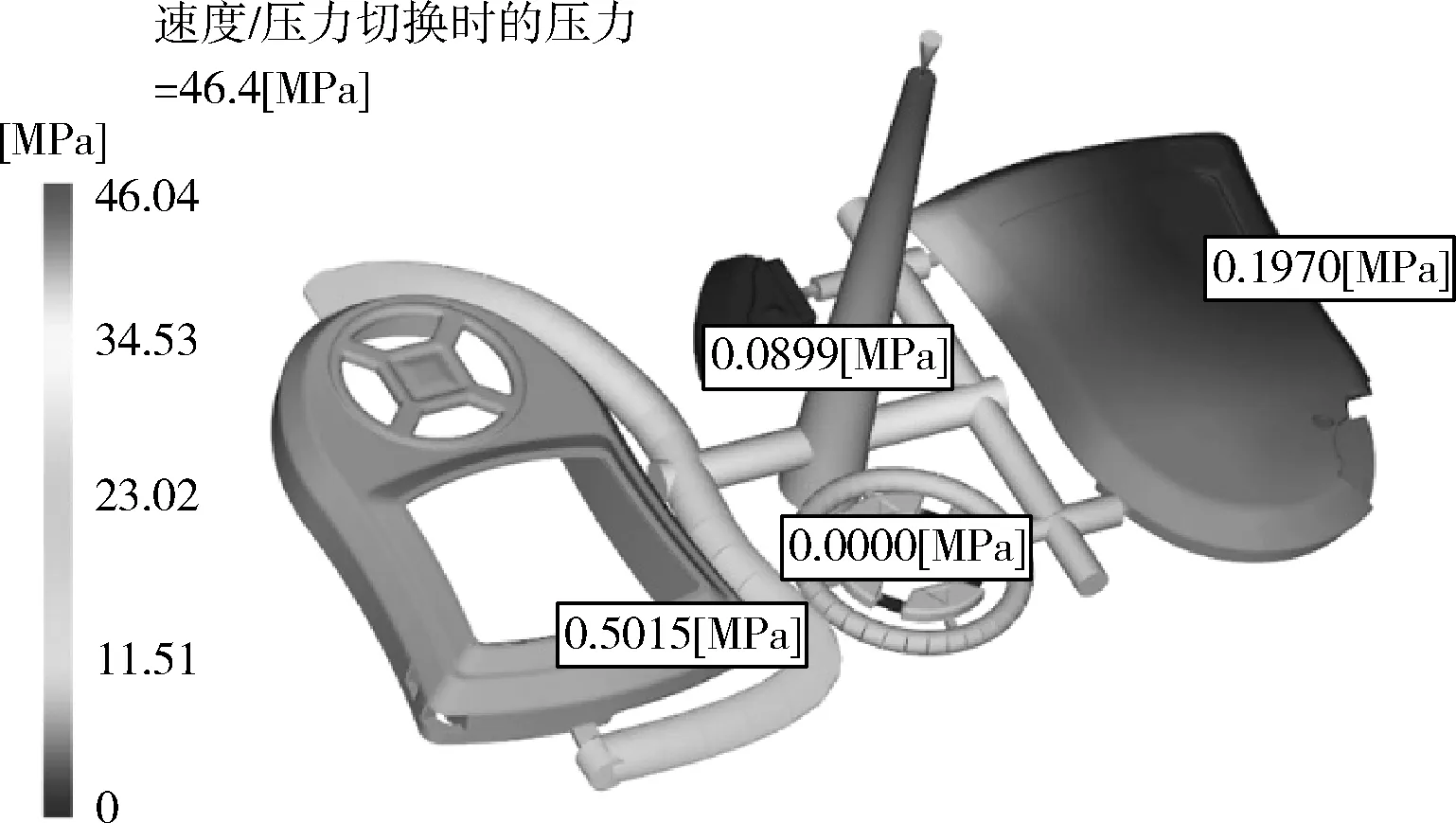

优化后的速度/压力切换时压力分析结果如图8所示,各组件末端速度/压力切换时的压力与初始方案中的结果相比下降明显,压差均衡,填充比较均匀。

图8 优化后速度/压力切换时的结果Fig.8 Speed/Pressure switch analysis result after optimization

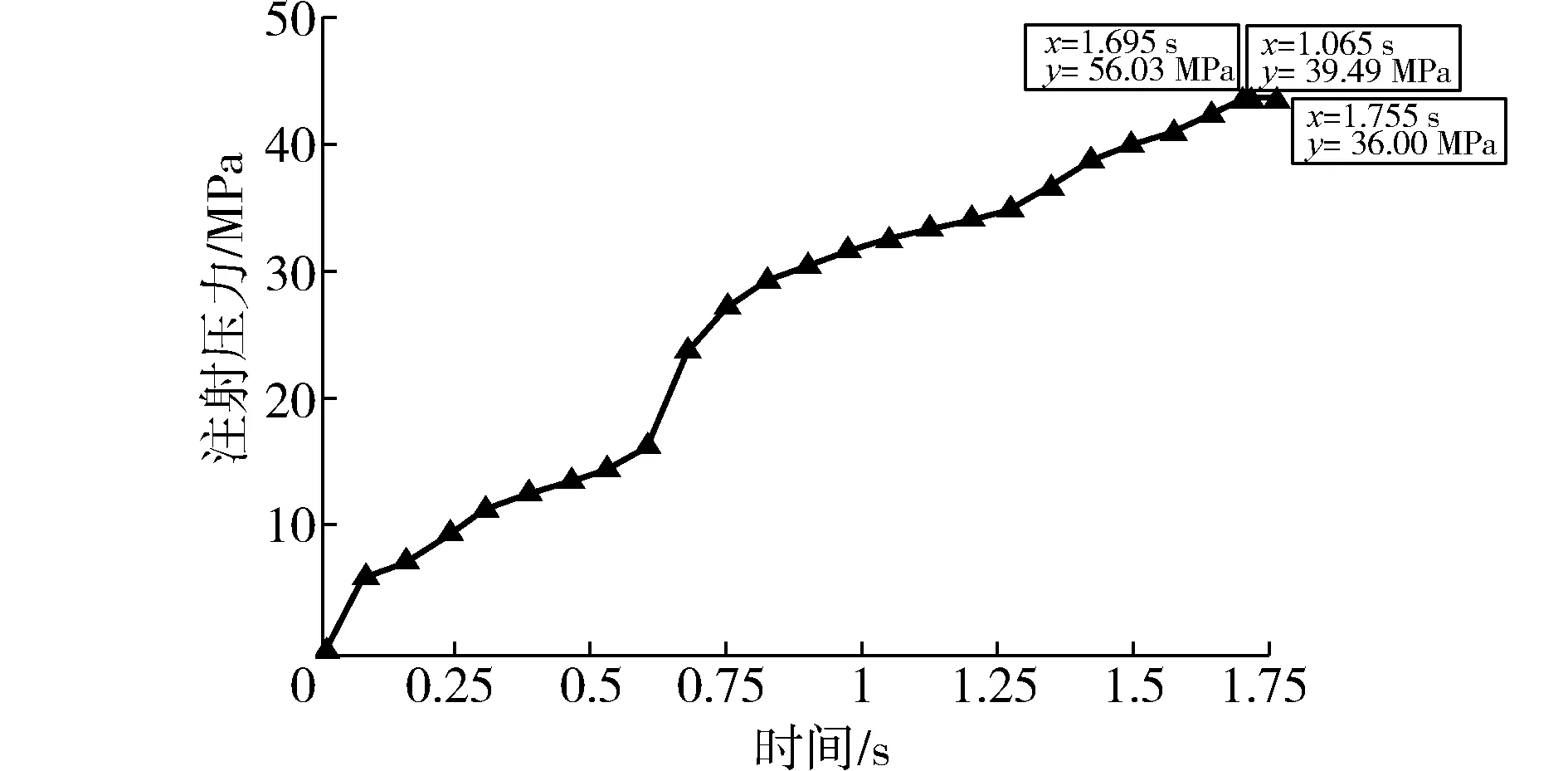

优化后的注塑位置处压力x-y图如图9所示,浇口位置处的压力随时间变化均匀,最后0.2 s内压差基本持平,未出现压力急剧上升或急剧下降的不平衡情况。

图9 优化后注塑位置处压力x-y图Fig.9 Injection location pressure x-y graph after optimization

由以上分析结果可知优化浇注系统基本实现流道平衡,优化设计方案合理可行。

3 模具结构设计

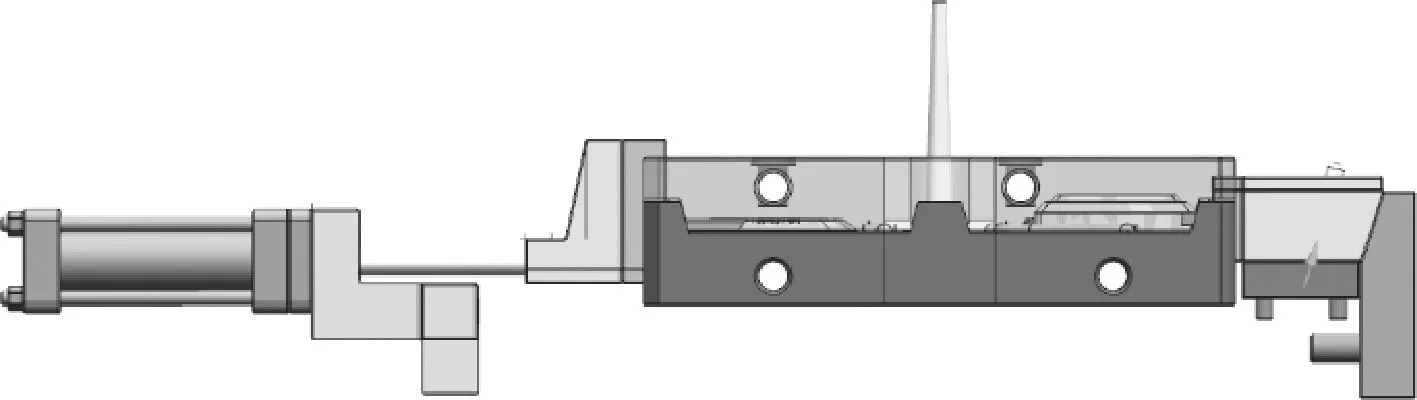

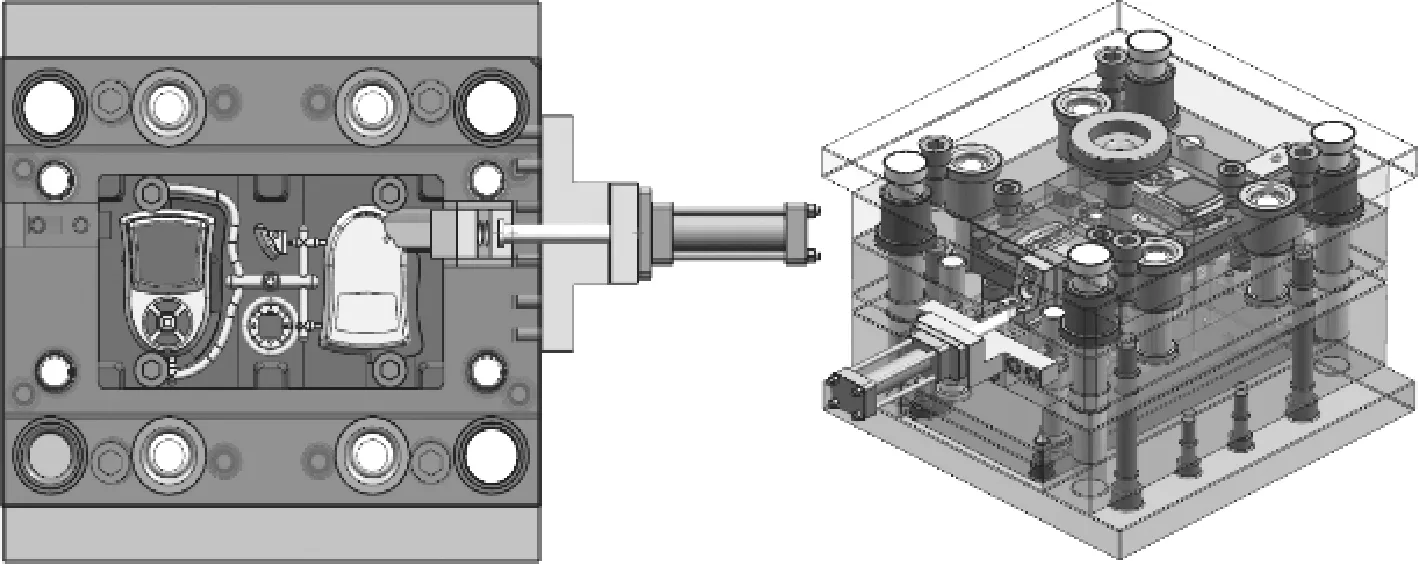

采用UG NX8.5/Moldwizard模具设计模块进行制品组合型腔模具设计,脱模系统布局如图10所示。

由于组件1侧壁垂直方向存在2个异形孔,相应底面存在1个与两孔垂直的异形孔,成形此处特征要求模具相应位置处应设计两向抽芯机构,1个内侧抽滑块及1个横向斜导柱侧抽滑块,塑件脱模时各由推杆推动,滑块在推出上盖的过程中实现内侧抽,同时斜导柱顶出横向侧抽滑块完成侧抽,合模后完成复位;而组件4侧壁异型孔设计了侧向抽芯结构;推出系统由19根粗细不均的推杆及1根拉料杆组成,为了方便主流道凝料的脱出,拉料杆头部设计成Z形,推杆布置均匀,便于塑件及流道顺利脱出,且避免在推出过程中产生变形。

冷却系统布局如图11所示,根据组件型腔结构特点及有关计算公式,冷却水孔直径8 mm,冷却管道中心线与分型面的距离为12 mm。模具整体三维模型如图12所示。

图11 冷却系统布局Fig.11 Layout of cooling system

图12 组合型腔模具总成三维模型Fig.12 Overall final 3D model of combined cavity mold

4 结论

(1)本文为小型塑件组合模设计,1模4件,型腔形状及容积各不相同,借助MFI填充分析寻找非自然平衡浇注系统参数,优化了浇注系统布局,平衡浇注系统使熔料均匀填充各型腔,解决了小型塑件组合模填充不足、部分塑件短射等问题,保证了各组件外观质量的一致性;

(2)结合MFI优化后的浇注系统,采用UG/MoldWizard注塑模向导设计了该小型塑件组合型腔注塑模具,成型组件1侧壁异形孔及底面垂直异形孔采用了1个型芯镶件及1个横向斜导柱侧抽滑块;成型组件4侧壁异形孔设计了侧向型芯及侧向液压抽芯机构,制品及浇注系统最终由推杆推出,模具结构复杂,设计合理;本文方法对提高注塑企业小型塑件组合模设计生产效率,缩短生产周期,节约研发成本等方面具有重要的借鉴意义。