基于RT系统的高速液压缸测控系统设计

,

(1.西安远方航空技术发展有限公司,西安 710089; 2.中国飞行试验研究院,西安 710089)

0 引言

航空母舰是一个国家综合实力的体现,它的出现大大提高了各国海军的综合作战能力。航空母舰主要的武器装备是舰载战斗机,它也使航母编队的军事作战能力覆盖到全球。通过航母上的拦阻系统进行减速制动才能使舰载飞机在有限长度的甲板上安全着舰。性能良好的拦阻系统,是舰载机飞行员和甲板工作人员安全的重要保障。在拦阻系统的作用下,可以实现不同速度和质量的舰载机等距离拦停,从而极大地提高了航母的综合作战能力。

舰载机着舰时将产生很大的冲击载荷,风险极高。相应于飞行试验,验证舰载机拦阻系统特性的两个重要方法是建立舰载机动力学模型进行仿真模拟和建立大型非标试验台。目前对于拦阻系统进行性能分析和建模的研究比较多,而使用大型非标试验台得到的试验数据及特性评估相对于仿真模拟的方法更真实精确,能够有效减少实际地面测试的次数。因而为验证拦截索的工作特性,对舰载机拦阻系统建立大型非标试验台是非常有必要的。

传统的这类非标试验台,基本上都采用大型电机作为动力源[1],对钢索进行拖拽验证其工作特性。单纯的利用电机进行直接驱动,可以有效的控制钢索运行的速度及加载力。

但是利用电机进行直接驱动,电机的功耗很大,并且难以达到预期的加载力及速度(受电机功率所限)。这种传统的非标试验台难以对拦截索的性能做全面的检测。本文提出了一种基于RT系统的高速液压缸测控系统设计方法,能够解决直接驱动电机功耗大,系统启动慢,拦截索加速慢等问题。并将其应用于实际的舰载机拦阻系统大型非标试验台的设计中,解决了传统电机直接驱动存在的问题,取得了较好的控制测量效果,并为真实的飞行试验提供数据支持。

1 液压控制型试验台

1.1 液压控制型试验台设计指标

设计的系统需要对拦阻索施加0~900 kN连续可调的加载力,0~9 m/s连续可调的滑行速度为,100°~180°连续可调的包角值。

由加载的力值上限、角度变化、速度变化,加上安装场地的限制等综合因素考虑考虑,可以得到液压缸的参数。选择合适的液压缸后,可根据一次试验的状态机模型得到一次试验所需的最小流量要求。

根据最小流量要求乘以安全系数可得到泵站主泵的流量参数,从而得到电机参数以及主泵压力参数。根据这一参数可选择蓄能器耐压力参数。根据不同液压缸的压力要求,可选择合适的减压阀,将泵出口压力进行减压。根据位移、力、流量、压力等参数,可选择合适的传感器。根据控制要求,可选择控制系统形式及软件实现形式。

以流量参数为例,在试验时,先将钢丝绳按顺序绕过每一个滑轮,将钢丝绳连接好后,调节钢丝绳张紧机构,使钢丝绳拉紧即可,随后,按照试验要求,调整尾钩位置调整机构,即调整钢丝绳包角至试验要求位置,然后按照试验要求,设定钢丝绳驱动机构张紧力值,钢丝绳张紧机构则自动调节张力,待张力稳定后,开启钢丝绳驱动机构,实现钢丝绳与模拟尾钩的摩擦,此过程中,钢丝绳驱动机构处于调节状态,即实时监控钢丝绳张力,并将钢丝绳张力保持在试验要求数值。待钢丝绳运动停止后,钢丝绳驱动机构将钢丝绳牵引至原位置,即一次试验完成。驱动时驱动油缸所需油量为125 L,复位时所需油量为152 L,完成一次试验总共需要油量为277 L。包角调整缸锁死后不调整,因此不需要补充油量。张紧油缸运动距离按300 mm计算,有杆腔油量为13.565 L,无杆腔补充油量为21.195 L。因此完成一次试验,系统总共需要油量为301.8 L。

液压系统流量为120 L/min, 补充系统油量所需时间为3分钟,估算试验控制、计算等时间按照1分钟计算,连续每次试验循环所需时间应不大于4分钟。

1.2 液压控制型试验台控制需求

将动力源更换为液压系统是目前一种比较好的思路,工程设计时基本朝着这个方向进行研究。本文描述的非标试验台采用液压系统进行驱动,利用多个蓄能器瞬间释放的动能来驱动液压缸,并带动拦截索运动,从而模拟拦截索实际工作时的速度、加载力、角度。这样做能达到拦截索需要的试验环境,但随之而来的问题出现了,在大流量驱动下,液压缸的速度控制问题出现了。

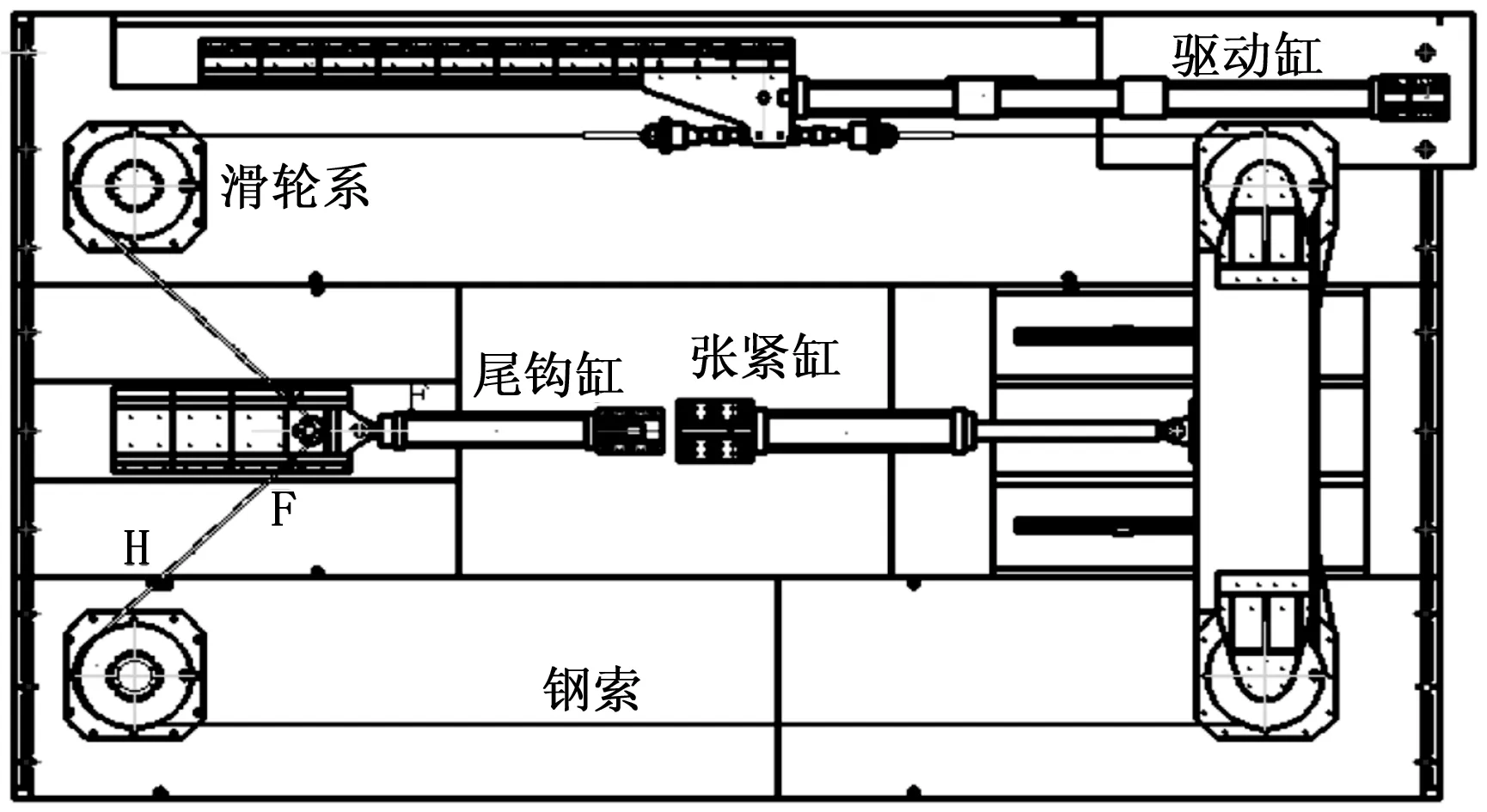

图1 非标试验台台体图

如图1所示,台体上的尾钩缸负责加载时角度的调整,张紧缸负责张紧力的调整0~900 kN,驱动缸负责速度控制0~9 m/s,系统的难点在于驱动缸的控制,由于受条件所限,驱动缸的行程只有4 m,要在4 m的行程内,使得驱动缸速度升至9 m/s并安全停止。这种工况对测控系统提出了比较苛刻的要求。

1.3 测控系统设计需求

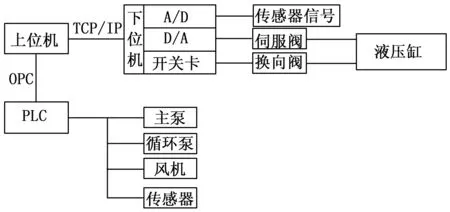

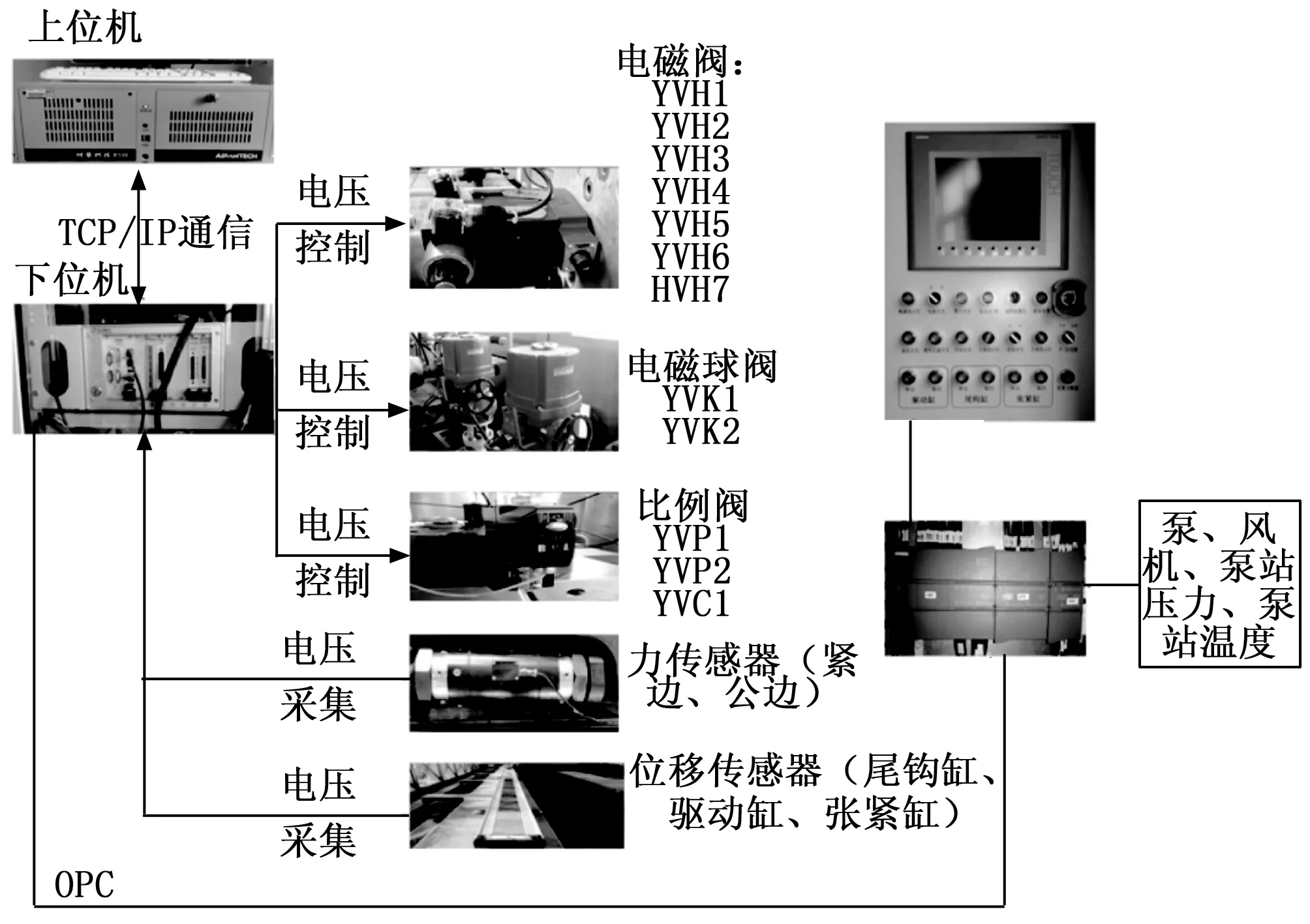

针对上述设计要求,进行了高速液压缸测控系统设计。该测控系统如图2所示。

图2 测控系统

上位机采用研华IPC610工控机,下位机采用泛华测控的PXI9108工控机,系统中的主泵、风机、循环泵采用西门子S7-1215系列PLC加人机屏进行控制显示,PLC与上位机之间通过OPC接口进行通讯。

其中PXI9108安装了RT实时操作系统,RT是指当外界事件或数据产生时,能够接受并以足够快的速度予以处理,其处理的结果又能在规定的时间之内来控制生产过程或对处理系统做出快速响应,调度一切可利用的资源完成实时任务,并控制所有实时任务协调一致运行的操作系统。RT实时操作系统的周期为μs级。

基于以上原因在设计时采用了RT实时操作系统的PXI总线控制器,并没有采用Windows系统,而PLC控制器为全语句循环模式,运行时间长不适合在此处使用。

系统中力的测量,由于拦截索具有一定的弹性形变,在张紧缸将其张紧的过程中,拦截索两端的力值不相等,待张紧缸停止后,两端力值会慢慢靠近,这个过程会进行往复调整,直到张紧到我们需要的力值。

位移测量时采用了滑阻式位移传感器[2],避免了拉线式位移传感器在快速拉动中振颤导致的信号抖动,并能适应驱动缸快速拉动的需要。

2 测控系统仿真

在实际搭建系统前对其进行建模仿真是需要的。

2.1 模型的建立

伺服阀模型[3]如式(1)所示,采用一阶惯性环节进行表示。

伺服阀:

(1)

伺服阀流量增益:KSV

伺服阀时间常数:TSV

液压缸模型如式(2)所示,采用二阶振荡环节进行表示。

液压缸:

(2)

其中:

(3)

作用面积为AP;负载质量M;空行程Vt;阻尼比εn。

2.2 模型计算

由于速度闭环控制是不稳定的,故在前端加入积分环节实现增稳。

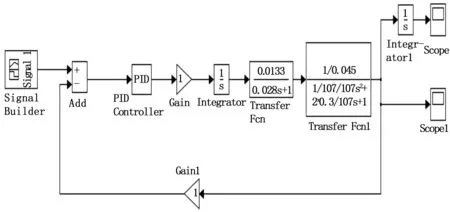

通过带入实际的设计参数并计算,得到的结果在simulink进行建模[4],搭建的模型如图3所示。

图3 simulink中的模型

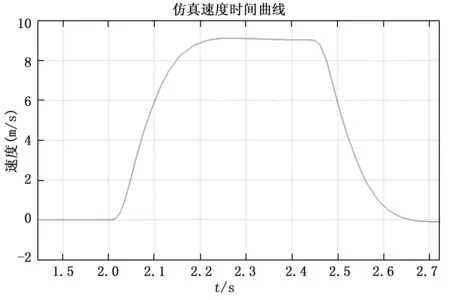

将该模型的输入信号给定为0.8 s,9 V有效激励,该激励信号表示系统在这一时间段内的极限控制期望,适当调整PID参数,得到的速度曲线如图4所示。

图4 速度仿真结果

由图4可以看出,速度仿真曲线的上升下降均较为平稳,无明显抖动,并具有平滑段,理论上说明驱动缸有一段匀速运动段。从速度曲线的仿真结果上看,模型较为理想。

分析完在特定激励下,驱动缸的速度运行轨迹,对它在这一时间段的位移情况进行研究也是必要的。通过位移曲线可以看出,该速度曲线的出现,是否是驱动缸在预先设计的行程内完成的。对速度仿真结果进行积分得到位移仿真结果,如图5所示。

图5 位移仿真结果

图5反应的信息说明,在仿真结果中可以看出在这段时间内,驱动缸移动了4 m的行程,在达到目标速度时达到了目标行程。在忽略机械碰撞的问题时,该模型是满足设计要求。

2.3 仿真结果分析

从仿真结果来看,在液压系统流量、压力足够,且在运行过程中变化不大的工况下,现有的模型可以满足使用的要求。同时,仿真结果中还潜藏着一个隐含的控制条件,理论上,在极限速度下,比例阀的接通时间不能超过0.8 s,即PID的调节时间也不能超过0.8 s,这是本系统的难点所在。

3 测控系统结构及原理

测控系统架构如图6所示,分为两部分,一部分是泵站,即人机屏加PLC控制泵站的正常运行。另一部分为测控部分。测控部分采用通过采集位移传感器、力传感器的值作为力闭环、速度闭环、位移闭环控制参数,通过控制电磁阀、电磁球阀、比例阀来完成对缸的闭环控制。

图6 测控系统架构

测控部分由上位机、下位机、位移传感器、力传感器、电磁阀、球阀、伺服阀组成,上下位机之间通过以太网连接[5]。上位机主要完成控制命令的下发以及信息的接收;下位机主要接收来自上位机的控制命令,并执行该命令并完成闭环控制,同时采集系统当前传感器信息,并将当前信息上传。力传感器在钢索紧边与松边,各安装一个,在运行过程中实时监测力值变化。张紧缸与尾钩缸的位移传感器均为1.5米,驱动缸位移传感器为4米。

YVK1、YVK2回油球阀主要液压系统的回油控制,同时为驱动缸空载伸出提供备压。YVH3、YVH4电磁阀用于驱动缸空载伸出、缩回控制;比例阀YVP1用于驱动缸高速控制。YVH5电磁阀、YVP2比例阀用于尾钩缸伸出、缩回控制。YVH6电磁阀、YVC1比例阀用于张紧缸伸出、缩回控制。YVH1电磁阀用于泵源出口压力控制、YVH2用于旁路补油、YVH7用于张紧力释放。

4 测控系统软件实现

4.1 上位机软件功能

上位机为XP系统,采用LABVIEW编程语言,套用生产者消费者模式进行编写。主要功能为工况状态设置,下位机信息读取显示,PLC信息读取显示、数据存储、数据读取、数据清除、试验次数记录、试验参数记录等功能。

4.2 PLC软件

PLC控制软件采用梯形图编写[6],主要功能为控制风机、主泵、循环泵的运行及部分传感器信号采集等。

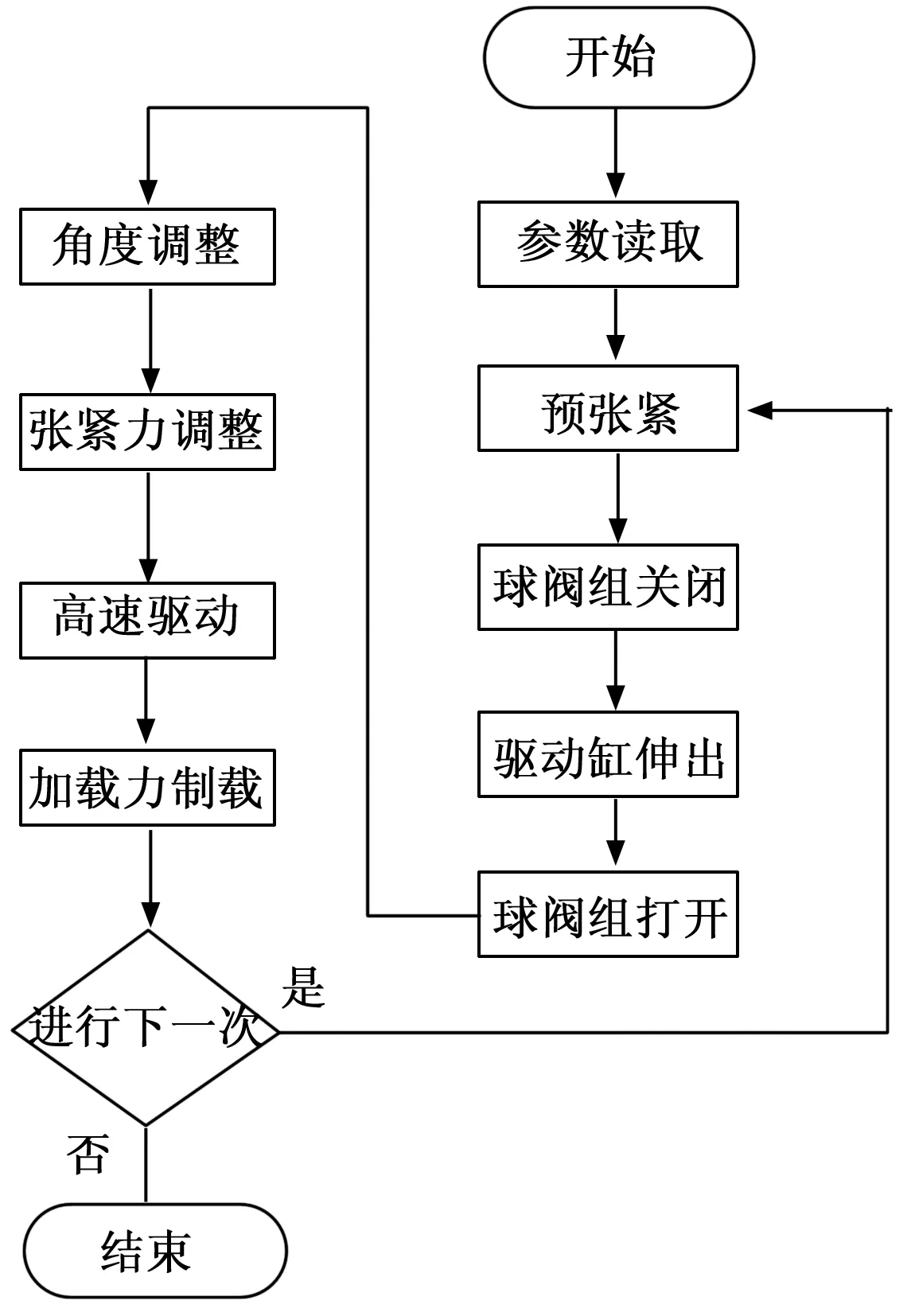

4.3 下位机软件

下位机为RT实时操作系统[7],采用LABVIEW编程语言[8-10],套用状态机模式,使得系统的运行步骤按照状态机的逻辑进行。驱动缸的速度控制依赖于下位机的控制。RT实时操作系统的周期为μs级,PID控制环节的运行周期为ms级别[11],这是液压缸高速控制的有效保证。下位机流程图如图7所示。

图7 下位机流程图

尾钩位置调整利用PID调节,以尾钩位移传感器为闭环参数,输入角度为目标值进行控制。张紧力调整,以紧边松边力传感器为闭环参数,以输入张紧力值为目标值进行闭环控制。驱动缸速度控制,以驱动缸位移传感器为闭环参数,以输入控制速度为目标值进行闭环控制。

5 实际控制效果

5.1 准备阶段控制

首先启动上下位机,启动完成后,先运行下位机软件,随后运行上位机软件。当测控系统软件启动完成后,通过控制系统先将循环泵、主泵、风机、告警的设备启动。当主泵启动完成后,此时电机测控主界面左上角上位机启动按钮,此时下位机运行指示灯亮起,泵源出口电磁阀YVH1打开,液压系统压力升高至设定值,此时系统完成前期准备工作。

当系统未调整到位时可进行辅助动作操作,辅助动作包括:张紧力释放、电磁球阀开启、电磁球阀关闭、驱动缸空载伸出、驱动缸空载缩回、尾钩缸空载伸出、尾钩缸空载缩回、张紧缸空载伸出、张紧缸空载缩回。

5.2 低速情况下控制效果

低速情况下,驱动缸的速度位移曲线如图8所示。

图8 低速情况下驱动缸的速度位移曲线

可以看出在低速情况下,驱动缸的速度控制效果较为理想,超调不大,稳态时间较长,能平稳的停止运行。

同时从图上可以看出,在实际控制时,将驱动的行程缩短,给驱动缸留出了安全行程,避免不必要的机械碰撞,从而延长了驱动缸的使用寿命。

5.3 高速情况下的控制效果

高速情况下,驱动缸仍可以被有效的控制,能够急速起动,并达到8 m/s的峰值速度,并可靠停止。由于受液压系统、测控系统性能的影响,及驱动缸有效行程短等因素,在高速运动时,只能检测到几个速度峰值。

要改善这一问题,行之有效的办法是将驱动缸的行程加长,使得测控系统有更长的时间进行控制,速度能得到更好的控制。另外还需要适当增大蓄能器的流量,使得驱动缸能够有更大的动能,使驱动缸的初始加速度变大,使测控系统有更大的调整空间。

6 结束语

本文阐述了一种改进型的拦截索试验台高速液压缸设计方法,描述了该试验台与传统试验台的区别。详细描述了该试验台测控系统的设计过程,及设计中遇到的问题,以及问题的解决方案。在设计过程中,对模型进行了仿真,在得到可靠的仿真结果后,进行测控系统搭建。试验结果表明驱动缸的控制效果较好,实际使用中为真实飞行试验提供了数据,充分说明了其实用性。