柴油机起动过程喷雾撞壁试验研究

王宪成, 马 宁, 周国印, 刘海涛, 张永峰

(1. 陆军装甲兵学院车辆工程系, 北京 100072; 2. 32180部队, 北京 100071; 3. 特种警察学院军政训练系, 北京 102211)

柴油机在起动过程中,其转速、缸压及温度偏低会导致喷雾撞壁,导致缸内大量油膜附着在冷态壁面,从而使缸内混合气形成质量变差,造成燃烧劣化[1]。通过起动过程喷雾撞壁试验,可以了解起动过程喷油速率、缸内压力以及燃烧室壁面粗糙度等对喷雾撞壁的影响规律,为燃烧室优化设计提供依据。

近年来,可视化方法以其直观、高效、可靠等特点被大量研究者用于开展发动机喷雾燃烧研究当中[2-5]。其中,定容弹因具有结构简单、成本较低、试验周期短、可靠性高等特点,成为研究燃油喷雾撞壁过程的重要辅助手段[6]。TAKASHI等[7]针对进气道喷射(Port Fuel Injection,PFI)发动机研究了撞壁燃油附着量随喷雾撞壁扩散距离变化的规律;李韬等[8]在研究喷射撞壁油膜厚度变化规律时,设计了可以对油膜进行垂直拍摄的试验平台,通过激光诱导荧光法测量了壁面油膜厚度随温度变化的规律;李翔等[9]运用阴影法成像系统和相位多普勒激光测试系统对喷雾撞壁形态进行了实验研究,讨论了壁面温度对喷雾撞壁发展的影响,但未对壁温影响液滴碰壁后的反应形态进行研究;成晓北等[10]在对喷雾撞壁油膜流动的研究中考虑了壁面状况的影响,在确定飞溅液滴质量和反射角度时,针对光滑壁面和粗糙壁面分别采取了不同的经验公式,但未考虑不同壁面粗糙度对液滴撞壁的影响。

笔者基于柴油机油泵试验台设计了可视化定容弹喷雾撞壁试验系统,针对不同粗糙度燃烧室在起动工况下冷态壁面进行喷雾撞壁试验,研究了喷油速率、背景气体压力和壁面粗糙度对喷雾撞壁的影响规律。

1 起动工况喷雾撞壁试验

1.1 试验设备

可视化定容弹喷雾撞壁试验系统由定容喷雾弹、高压机械喷油泵实验台、高速摄影系统、数据采集系统和控制系统组成。喷雾撞壁试验系统组成如图1所示,喷雾撞壁试验台如图2所示。

在喷雾撞壁试验中,为减小相邻喷孔之间油束的影响,在试验过程中利用挡油环进行引流,喷油器挡油环设计如图3所示,具引流效果如图4所示。

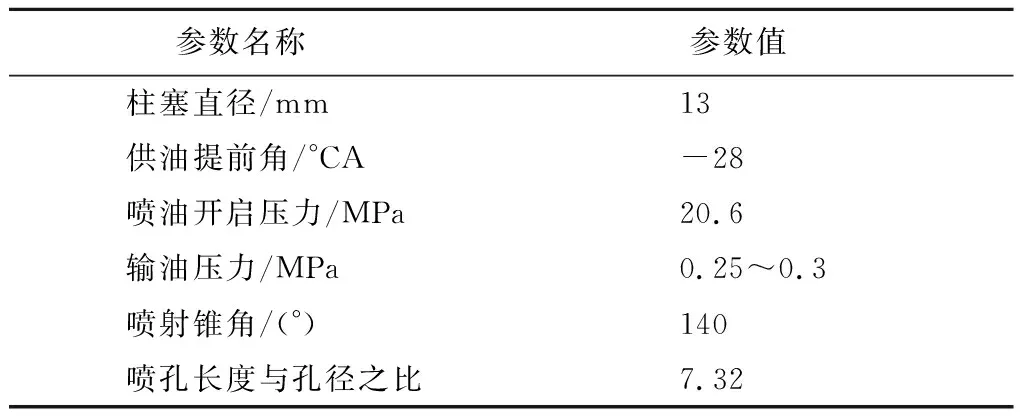

在高速摄影视场中只对其中一束油束进行拍摄,使用喷孔直径0.35 mm、喷油开启压力20.6 MPa的8孔喷油器,试验所用喷油器及喷油泵参数如表1所示。

表1 燃油器及喷油泵参数

1.2 试验方案

在进行喷雾撞壁试验中,针对喷油速率、背景气体压力、壁面粗糙度对喷雾撞壁的影响,制定如表2所示试验方案,为减小试验误差,每组试验重复3次,试验条件如表3所示。

表2 试验方案

表3 试验条件

1.3 喷雾撞壁参数定义

本文对喷雾撞壁宏观参数进行研究时仅针对油束左侧区域,该区域涉及活塞顶壁面。在对燃油喷雾撞壁参数进行定义时,令撞壁后沿活塞顶壁面向活塞顶方向发展的距离为撞壁扩散距离l,同侧喷雾撞壁后油雾反射高度为撞壁高度h,如图5所示。

2 试验结果与分析

2.1 喷油速率对喷雾撞壁的影响

图6为柴油机起动过程喷油速率随油泵转速变化曲线,取喷油速率峰值为56、91、135 mg/ms循环的喷雾撞壁图像进行对比。

在进行喷油速率对喷雾撞壁影响的测试中,定容弹内背景气体压力控制在1.5 MPa,定容弹内气体温度与燃油温度均为20 ℃,燃烧室壁面粗糙度Ra=43 μm,以燃油喷射始点为时间零点开始记录。喷油速率峰值在56、91、135 mg/ms时对应的喷雾撞壁图像如图7所示,对应的喷雾撞壁扩散距离随时间变化曲线如图8所示。

从图7、8发现:在相同背景气体压力下,随着喷油速率升高,喷雾撞壁时刻提前,当喷油速率峰值为56、91、135 mg/ms时,喷雾撞壁时间点分别为1.2、0.8、0.5 ms;撞壁后,在喷雾进行至2.5 ms时,随着喷油速率峰值增大,撞壁扩散距离相应增大,依次为11.5、13.4、14.9 mm。分析其原因为:燃油喷射速率峰值越大,液滴速度越快,接触壁面时液滴的平均韦伯数就越大,导致更多数量的液滴在撞壁时发生飞溅,因而撞壁扩散距离增大。

2.2 背景气体压力对喷雾撞壁的影响

图9为柴油机起动倒拖过程中缸内压缩压力变化曲线,其中喷雾持续期间对应的缸压范围约为1.5~2.5 MPa。

在背景气体压力对喷雾撞壁影响的测试中,分别取1.5、2.0、2.5 MPa背景气体压力下的喷雾撞壁图像进行对比,其中喷油速率峰值为56 mg/ms,定容弹内气体与燃油温度均为20 ℃,燃烧室壁面粗糙度Ra=43 μm,以燃油喷射始点为时间零点开始记录。背景气体压力在1.5、2.0、2.5 MPa时对应的喷雾撞壁图像如图10所示,对应的喷雾撞壁扩散距离随时间变化曲线图11所示。

从图10、11发现:在相同喷油速度峰值下,随着背景气体压力下降,喷雾撞壁时刻提前,当背景气体压力为2.5 、2.0、1.5 MPa时,喷雾撞壁时间点分别为1.42、1.31、1.20 ms;撞壁后,在喷雾进行至3.0 ms时,随着背景气体压力下降,撞壁扩散距离增大,依次为9.8、11.3、12.6 mm。分析其原因为:背景气体压力下降,液滴阻力减小,使得液滴速度增快,接触壁面时液滴的平均韦伯数增大,导致更多数量的液滴在撞壁时发生飞溅,因而撞壁扩散距离增大。

2.3 壁面粗糙度对喷雾撞壁的影响

图12为不同积炭程度燃烧室壁面放大图像。积炭的存在改变了壁面微观结构尺寸,使其壁面粗糙度发生变化,通过粗糙度测量,其对应粗糙度Ra依次为43、52、65 μm。

在壁面粗糙度对喷雾撞壁影响的测试中,分别取粗糙度Ra为43、52、65 μm燃烧室壁面上的喷雾撞壁图像进行对比,其中油泵喷油速率峰值为56 mg/ms,定容弹内气体温度与燃油温度均为20 ℃,背景气体压力取1.5 MPa,以燃油喷射始点为时间零点开始记录。粗糙度为43、52、65 μm的壁面在喷雾进行2.5 ms时对应的撞壁图像如图13所示,喷雾撞壁扩散距离随时间的变化曲线如图14所示。

从图13、14发现:在相同背景气体压力及喷油速率峰值下,喷雾撞壁时刻相同;壁面粗糙度越大,喷雾撞壁距离越小,在喷雾进行至3.0 ms时,喷雾在粗糙度Ra为43、52、65 μm的壁面撞壁扩散距离分别为12.4、11.2、10.2 mm。分析其原因为:壁面越粗糙,液滴撞壁时的临界韦伯数就越大,发生飞溅的液滴数量减少,而粘附壁面的液滴数量增多,因而撞壁扩散距离减小。

3 结论

笔者基于柴油机油泵试验台设计了可视化定容弹喷雾撞壁试验系统,针对不同粗糙度燃烧室壁面,在不同喷油速率及背景气体压力下进行喷雾撞壁试验,研究结果表明:喷油速率与背景气体压力通过影响液滴韦伯数来影响撞壁过程,喷油速率越大、背景气体压力越小,撞壁扩散距离越大;壁面粗糙度通过影响液滴撞壁时的临界韦伯数来影响撞壁过程,壁面粗糙度越大,撞壁扩散距离越小。