锆合金中的氢对其在400 ℃过热蒸汽中耐腐蚀性能的影响

毛亚婧 段文荣 姚美意 周邦新 张金龙

(上海大学材料研究所,上海 200072)

在核反应堆运行过程中,锆合金与高温高压水或水蒸汽反应(Zr+2H2O=ZrO2+4H)将生成氧化锆膜,同时释放出氢气。在室温下氢在α- Zr中的极限固溶度小于1 μg/g,400 ℃时为200 μg/g[1],在运行温度下,腐蚀反应释放出的氢会被锆基体吸收,过量的氢将以氢化锆的形式析出。在反应堆长期运行中,锆合金会逐渐吸氢,可能会影响其耐腐蚀性能。Blat等[2]报道,Zr- 4合金管渗氢(含量100~500 μg/g)后在400 ℃、10.3 MPa压力的过热蒸汽中腐蚀时,腐蚀速率会突然增大,即发生加速腐蚀,而且表面形成富氢层的电解渗氢试样其腐蚀加速尤为明显。Kim等[3]将渗氢后的Zr- 4合金试样(358 μg/g的氢含量)和Zr- 1.5Nb合金试样(51.2 μg/g的氢含量)置于600 ℃空气中氧化,发现渗氢的两种锆合金试样的氧化速率均略大于未渗氢试样。而Kim等[4]将Zr- 4合金渗氢后(230~250 μg/g的氢含量)在350 ℃、17.5 MPa压力的去离子水中腐蚀,发现渗氢与未渗氢试样的腐蚀增重差别不大。Wei等[5]研究了Zr- XSn- 0.9Nb- 0.1Fe(X=0.14~0.92,质量分数)锆合金渗氢试样(600~700 μg/g的氢含量)在360 ℃、18 MPa压力的(2 μg/g Li(LiOH)+1 000 μg/g B(H3BO4))水溶液中的腐蚀行为,发现,氢对Zr- XSn- 0.9Nb- 0.1Fe锆合金耐腐蚀性能不良影响的程度随着Sn含量的降低而减小。可见,氢对锆合金耐腐蚀性能的影响与腐蚀条件及合金的成分有关。本文对工业用Zr- 4合金和具有应用前景的C7、SZA- 1、SZA- 4、SZA- 5和SZA- 6锆合金试样进行了渗氢,随后进行高压釜腐蚀试验,腐蚀介质为温度400 ℃、压力10.3 MPa的过热蒸汽。研究了锆合金中的氢对其在该介质中耐腐蚀性能的影响,为核燃料棒包壳用锆合金长期服役的安全可靠性预测、评估提供依据和指导。

1 试验材料与方法

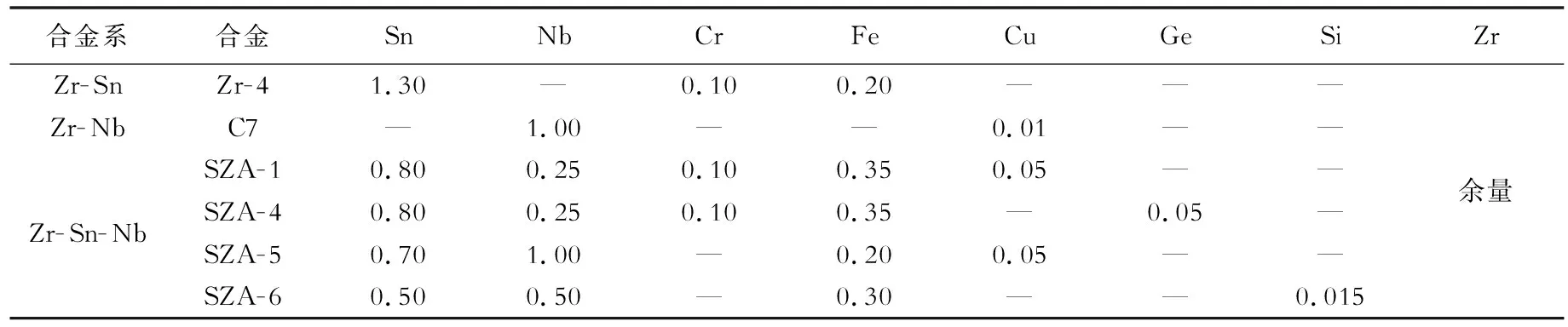

试验以Zr- Sn系、Zr- Nb系和Zr- Sn- Nb系3大锆合金系的6种典型锆合金为研究对象,其名义成分见表1。这些合金试样均为0.6~1.5 mm厚的再结晶退火态板材。渗氢试样的制备流程如下:将锆合金板切割成25 mm×20 mm的试片;用混合酸(30%H2O+30%HNO3+30%H2SO4+10%HF,体积分数)酸洗和去离子水清洗后,采用气相渗氢法在GSL- 1400X管式炉中于400 ℃渗氢,渗氢气体为4%H2+96%Ar混合气体(体积分数),渗氢时间8~32 h。每种合金设置3个氢含量水平:未渗氢,渗氢至100 μg/g左右(低于腐蚀温度400 ℃时氢在α- Zr合金中的极限固溶度,下文简称低氢)和200 μg/g左右(400 ℃时氢在α- Zr中的极限固溶度,下文简称高氢)。渗氢后用氢化锆刻蚀液(10%H2O2+80%HNO3+10%HF,体积分数)擦拭试样,观察氢化锆形貌。同时测定随机选取的部分试样的氢含量,并据此估算所有渗氢试样中的氢含量(见表2)。试样完成渗氢后,经酸洗和去离子水清洗后在400 ℃、 10.3 MPa压力的过热蒸汽中进行腐蚀试验。用VHX- 100数码显微镜(OM)观察室温下试样中氢化物的形貌,用LECO- ONH836型O- N- H分析仪测定试样中的氢含量,采用JSM- 6700F扫描电镜观察氧化膜的断口形貌。

表1 试验用锆合金的名义成分(质量分数)Table 1 Nominal chemical composition of the tested alloys(mass fraction) %

2 结果与讨论

2.1 腐蚀行为

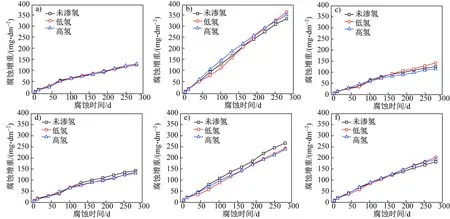

图1为不同氢含量的6种锆合金试样在400 ℃、10.3 MPa压力的过热蒸汽中的腐蚀增重随腐蚀时间的变化。由图1(a)可知,腐蚀到282天时,未渗氢、低氢和高氢Zr- 4合金试样的腐蚀增重相差很小,说明氢对Zr- 4合金在400 ℃过热蒸汽中耐腐蚀性能的影响不大。由图1(b)可知,腐蚀到282天时,低氢(368 mg/dm2)和高氢(356 mg/dm2)C7锆合金试样的腐蚀增重略大于未渗氢的该合金试样(339 mg/dm2),总体上氢对C7锆合金耐腐蚀性能的影响也不大。未渗氢、低氢和高氢SZA- 1锆合金试样腐蚀282天时的增重分别为130、146和119 mg/dm2(图1(c)),可见低氢试样的腐蚀增重最大,高氢试样的腐蚀增重最小, 但差别不大。低氢和高氢SZA- 4锆合金试样的腐蚀增重相差不大,都略小于该合金未渗氢试样的腐蚀增重(图1(d))。与SZA- 4合金类似,低氢和高氢SZA- 5合金试样的腐蚀增重相差不大,都小于未渗氢试样的腐蚀增重(图1(e))。低氢和高氢SZA- 6合金试样的腐蚀增重相差不大,都略大于未渗氢试样的腐蚀增重(图1(f))。

图1 在400 ℃、10.3 MPa压力的过热蒸汽中腐蚀的不同氢含量的(a)Zr- 4、(b)C7、(c)SZA- 1、(d)SZA- 4、(e)SZA- 5和(f)SZA- 6锆合金试样的增重随腐蚀时间的变化Fig.1 Weight gains of (a) Zr- 4, (b) C7, (c) SZA- 1, (d) SZA- 4, (e) SZA- 5 and (f) SZA- 6 zirconium alloy specimens with different hydrogen contents as a function of duration of their being exposed to superheated steam at both temperature of 400 ℃ and pressure of 10.3 MPa

在400 ℃腐蚀温度下,氢在α- Zr合金中的极限固溶度约为200 μg/g,本文试样中的最高氢含量约为260 μg/g,因此在400 ℃、10.3 MPa压力的过热蒸汽中腐蚀时,渗入的氢主要固溶于α- Zr基体中。从腐蚀结果可知,渗氢与未渗氢的6种锆合金试样的腐蚀增重总体相差不大,说明试样中的氢含量在低于260 μg/g时,氢对这6种锆合金在400 ℃、10.3 MPa压力过热蒸汽中耐腐蚀性能的影响不大。

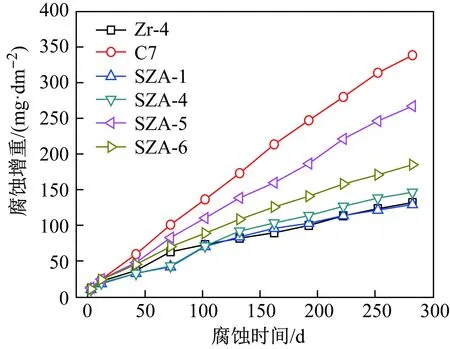

图2是未渗氢的6种锆合金试样在400 ℃、10.3 MPa过热蒸汽中的腐蚀增重随腐蚀时间的变化。从图2可以看出,在400 ℃、10.3 MPa过热蒸汽中,Zr- 4和SZA- 1锆合金的耐腐蚀性较好,其次是SZA- 4、SZA- 6和SZA- 5合金,C7合金的耐腐蚀性能最差。这6种锆合金中的Nb含量由低到高依次为Zr- 4、SZA- 1(与SZA- 4相近)、SZA- 6、SZA- 5(与C7相近)合金,说明增加Nb含量会降低锆合金在400 ℃过热蒸汽中的耐腐蚀性能,这可能与含Nb第二相氧化后产生较大的附加应力加速锆合金氧化膜显微组织的变化有关[6- 7]。另外,Nb含量最高的SZA- 5和C7合金腐蚀282天的增重分别为267和339 mg/dm2,这两种合金中的Nb含量都为1.0%(质量分数),但SZA- 5合金比C7合金多了0.7%的Sn和0.2%的Fe(质量分数),说明添加适量的Sn和Fe可以改善Zr- 1Nb合金在400 ℃过热蒸汽中的耐腐蚀性能。可见,这6种锆合金在400 ℃、10.3 MPa过热蒸汽中腐蚀时,由于合金成分不同,其腐蚀行为是有差别的。但氢对不同锆合金耐腐蚀性能的影响程度与它们之间耐腐蚀差别的关系不大,这可能与在较高温度400 ℃腐蚀时锆合金的腐蚀速率较快导致氢的影响不明显有关。

图2 在400 ℃、10.3 MPa过热蒸汽中腐蚀的未渗氢锆合金试样增重随腐蚀时间的变化Fig.2 Weight gains of the zirconium alloy specimens not impregnated with hydrogen as a function of duration of their being exposed to superheated steam at both temperature of 400 ℃ and pressure of 10.3 MPa

2.2 氧化膜显微组织

由于试样数量较多,且氢对6种锆合金耐腐蚀性能的影响都不大,因此只对不同氢含量的Zr- Sn系Zr- 4合金、Zr- Nb系C7合金和Zr- Sn- Nb系SZA- 5合金腐蚀试样进行氧化膜断口显微组织分析。

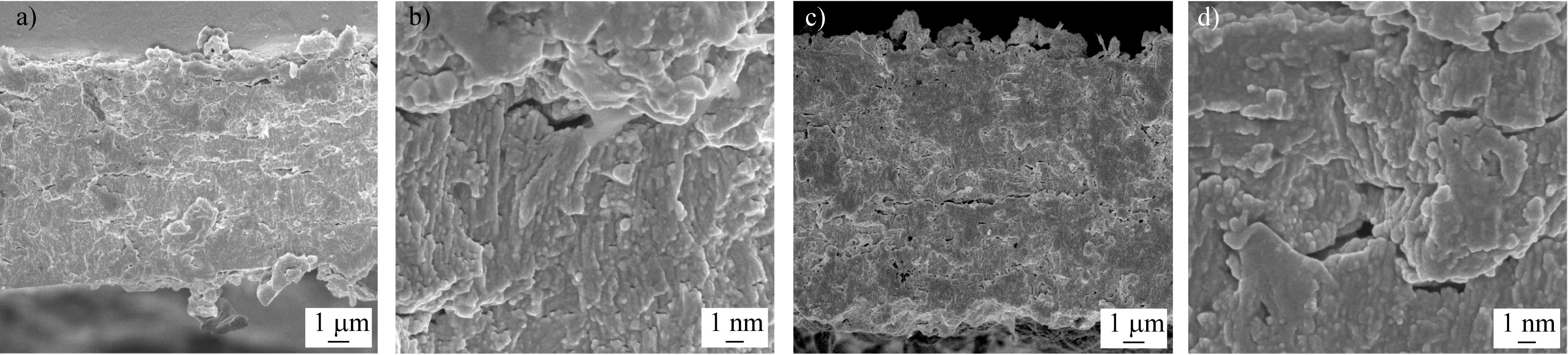

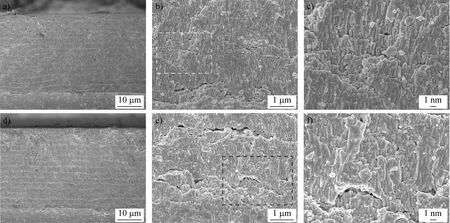

图3是未渗氢和高氢Zr- 4合金试样在400 ℃、10.3 MPa过热蒸汽中腐蚀282天的氧化膜断口形貌,未渗氢试样氧化膜厚度为9 μm左右,高氢试样氧化膜厚度约10 μm左右,都有较多的孔隙和裂纹。图4是未渗氢和高氢C7合金试样在400 ℃、10.3 MPa过热蒸汽中腐蚀282天的氧化膜断口形貌, 未渗氢试样氧化膜厚度约为22 μm,高氢试样氧化膜厚度约为23 μm,都有较多的孔隙和裂纹。图5是未渗氢和渗氢的SZA- 5合金试样在400 ℃、10.3 MPa过热蒸汽中腐蚀42、132和282天的氧化膜断口形貌。由图5可知,腐蚀42天时,试样的氧化膜厚度都为2.5~3 μm,未渗氢试样的氧化膜断口较为致密完整(图5(a)),而高氢试样的氧化膜中存在明显的台阶和平行于氧化膜- 金属(OM)界面的裂纹(图5(b));腐蚀到132天时未渗氢试样的氧化膜厚度为9 μm左右,高氢试样为8 μm左右,都有较多的裂纹和孔隙(图5c1,d1);腐蚀到282天时,未渗氢试样氧化膜厚度约为17 μm,高氢试样约为16 μm,都有较多的孔隙和裂纹(图5e~e2,f~f 2)。可见,渗入的氢对Zr- 4、C7和SZA- 5合金氧化膜的显微组织影响不大。

图3 未渗氢(a, b)和高氢(c, d)的Zr- 4锆合金试样在400 ℃、10.3 MPa过热蒸汽中腐蚀282天时的氧化膜断口SEM形貌Fig.3 SEM fractures of the Zr- 4 alloy specimens (a, b) not impregnated with hydrogen and (c, d) impregnated with hydrogen to high content exposed to superheated steam for up to 282 d

图4 未渗氢(a, b, c)和高氢(d, e, f)C7锆合金试样在400 ℃、10.3 MPa过热蒸汽中腐蚀282天时的氧化膜断口的SEM形貌Fig.4 SEM fractures of the C7 alloy specimens (a, b, c) not impregnated with hydrogen and (d, e, f) impregnated with hydrogen to high content exposed to superheated steam for up to 282 d

不同氢含量的Zr- 4、C7、SZA- 1、SZA- 4、SZA- 5和SZA- 6锆合金试样在400 ℃、10.3 MPa过热蒸汽中的耐腐蚀性能差别不大,氧化膜断口形貌也没有明显区别,这说明试样中的氢含量低于260 μg/g时, 渗入的氢对这6种锆合金在400 ℃、10.3 MPa过热蒸汽中耐腐蚀性能的影响不大。

在400 ℃腐蚀温度下,氢含量不高于260 μg/g的6种锆合金试样刚开始腐蚀时,大部分氢都固溶于α- Zr基体中;在试样发生氧化时, 固溶于α- Zr中的氢也会进入ZrO2晶格中,氧化膜中的氢会抑制氧化膜中O2-和OH-的扩散[8],进而延缓氧化膜显微组织的变化,提高合金的耐腐蚀性能。

由于合金元素的添加,锆合金中会析出多种第二相,大多数第二相的氧化速度较基体慢[9]。若第二相的氧化物与金属的体积比(P.B.比)大于1,氧化膜中的第二相在氧化时就会产生附加应力,加速空位扩散形成孔隙和微裂纹,进而加速锆合金的腐蚀[10]。在400 ℃腐蚀温度下,腐蚀初期渗氢试样中的氢少量以氢化物的形式析出。氢化锆也是一种第二相,它会破坏α- Zr和ZrO2晶格的紧密结合,或氢化锆析出引起17%的体积膨胀[11- 12],将P.B.比由1.56降到1.29,影响到O/M界面附近的应力分布,使生成的四方相ZrO2更容易转变为单斜相ZrO2,减小具有保护作用的内层氧化膜的厚度[13],有利于O2-和OH-穿过这层氧化膜达到O/M界面,从而加速锆合金的腐蚀。

氧化膜中的氢有利于提高锆合金的耐腐蚀性能,但以氢化锆的形式析出时,又会加速锆合金的腐蚀。氢的这两种相反的作用可能是氢对锆合金耐腐蚀性能影响不大的原因,即不同氢含量的6种锆合金试样的耐腐蚀性能及其氧化膜显微组织均无明显差异。

3 结论

低于260 μg/g的氢含量对Zr- 4、C7、SZA- 1、SZA- 4、SZA- 5和SZA- 6锆合金在400 ℃、10.3 MPa压力的过热蒸汽中的耐腐蚀性能影响不大;Nb含量的增加会降低锆合金在400 ℃过热蒸汽中的耐腐蚀性能;在400 ℃过热蒸汽中腐蚀后,不同氢含量的Zr- 4、C7和SZA- 5锆合金试样的氧化膜显微组织没有明显差别。