基于ABAQUS的快开盲板用密封圈模具有限元分析

, , , , , , , 亚杰

(1.中油管道机械制造有限责任公司,河北 廊坊 065000;2.中国石油管道局工程有限公司,河北 廊坊 065000)

快开盲板是用于长输油气管道站场、油气集输站场、煤层气井场等的压力容器和压力管道上,具有安全联锁与报警功能,能够实现快速开启和关闭的机械受压装置,主要由端法兰、头盖、锁圈、密封圈及转臂等部件构成[1-5]。快开盲板用密封圈属于唇形密封圈,是一种具有自封作用的密封圈,它依靠唇部紧贴密封耦合件表面,阻塞泄漏通道而获得密封效果。唇形密封圈的工作压力为预压紧力与流体压力之和,当被密封介质压力增大时,唇口被撑开,更加紧密地与密封面贴合,密封性进一步增强。此外,密封圈唇边刃口还有刮油的作用,更增强了密封圈的密封性能[6-8]。

快开盲板用密封圈模具是模制快开盲板用密封圈生产过程中必不可缺的工艺装备,胶料在高温、高压及一定时间下,借助模具完成密封圈的硫化,即可获得所需形状的快开盲板用密封圈。模具的结构是否合理,会直接影响到模制化生产中的操作、生产效率及其制品的各项质量指标,同时也会直接影响到模具本身的使用寿命。密封圈模具是在空压机施加的外压及高温胶料热膨胀产生的内压作用下工作的,外压及内压都较大。因此,模具必须具有足够的强度及刚度,才能保证密封圈的质量及模具本身的使用寿命[9-10]。

文中以DN1 000 mm快开盲板用密封圈模具为研究对象,基于数值模拟技术和有限元方法,采用ABAQUS软件,分别建立了不带密封圈及带密封圈的快开盲板用密封圈模具模型。考虑压制密封圈的空压机最大压制能力为16 000 kN,分别对模具施加8 000 kN、12 000 kN和16 000 kN压制力,对这3种工况下的模具进行有限元数值模拟分析,研究在不同压制力作用下模具的应力及变形情况。

1 密封圈模具结构及材料参数

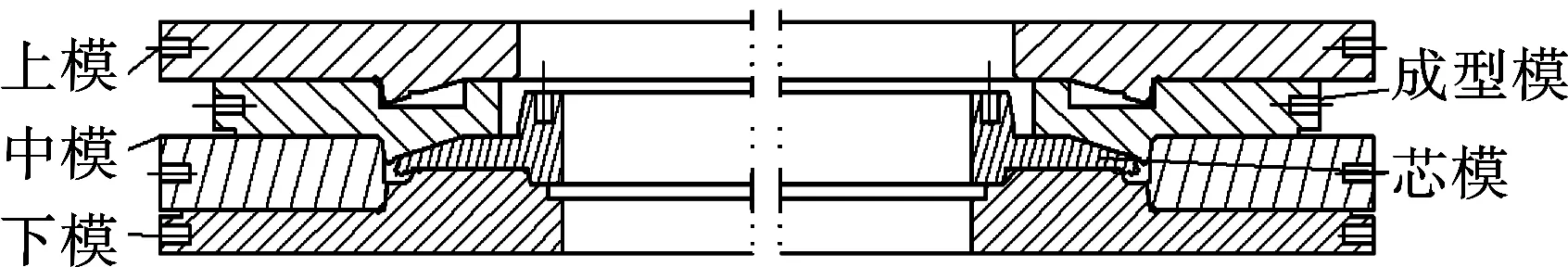

为方便在快开盲板用密封圈模制过程中嵌入不锈钢弹簧配件,密封圈模具采用移模注压模具形式。该模具各部件之间组合牢固,模具的磨损和损伤较小,且在密封圈成型区域周围部件上设置有溢胶槽,具体结构形式见图1。

图1 密封圈模具结构示图

模具各部件的材料均使用45模具钢,其屈服强度为355 MPa,泊松比为0.3。密封圈材料选用丁腈橡胶,采用Mooney-Rivlin本构模型对密封圈橡胶材料进行模拟[11-13],通过ABAQUS软件拟合得到密封圈橡胶材料常数截距C10=0.262、斜率C01=0.414、不可压缩常数D=0。在建立的带密封圈模具模型中直接把这3个数值赋予密封圈橡胶材料,从而对密封圈及模具进行有限元计算。

2 密封圈模具有限元模型

2.1 不带密封圈

按照DN1 000 mm密封圈模具结构形式逐一建立5个部件的轴对称模型,模具中的圆角部分用直线代替,并参照模具总装图进行装配。通过建立耦合点的方式, 在上模上表面分别施加8 000 kN、12 000 kN、16 000 kN的压制力,同时定义下模的下表面为固支形式。不带密封圈模具模型装配及加载示意图见图2。

图2 不带密封圈模具模型装配及加载示图

总共使用11 123个网格单元模拟图2中5个部件,其中四边形CAX4R网格单元10 831个,三角形CAX3网格单元292个。5个部件采用的网格划分技术以及单元类型均相同,且网格数量足以合理描述需要分析的工况。

2.2 带密封圈

为了验证在压制密封圈时模具能否正常工作,在原有模型的基础上,增加了橡胶密封圈,见图3。为避免模型不收敛,将密封圈模型的尖端倒角,同时使用1 263个CAX4H网格划分密封圈。在加入密封圈的模型中,载荷情况保持不变,模具的5个部件的网格划分形式保持不变,网格划分结果见图4。

图3 带橡胶密封圈模具模型装配及加载示图

图4 带橡胶密封圈模具模型网格划分

3 密封圈模具有限元模拟结果及分析[14-15]

3.1 模具受力

3.1.1不带密封圈

3种工况下不带密封圈模具模型Mises应力分布云图见图5。从图5看出,3种工况下模型的Mi-ses应力分布形式极为相似,应力最大点都位于成型模下表面与右侧面的交界处(图中圆圈位置),数值分别为43.19 MPa、64.23 MPa和84.91 MPa。即使在最大压制力作用下,模型的最大Mises应力值也远小于材料的屈服强度335 MPa,所以模具不会因为压制力的作用而发生破坏。

图5 3种工况下不带密封圈模具模型Mises应力分布云图

3.1.2带密封圈

3种工况下带橡胶密封圈模具模型Mises应力分布云图见图6。从图6看出,3种工况下模型的Mises应力分布形式极为相似,应力最大点亦位于成型模下表面与右侧面的交界处(图中圆圈位置),数值分别是48.98 MPa、72.32 MPa和95.9 MPa,均大于不带橡胶密封圈时模型的应力。最大压制力16 000 kN下模具的最大Mises应力为95.9 MPa,远小于模具材料的屈服强度。因此,压制橡胶过程中不会损坏模具。

图6 3种工况下带橡胶密封圈模具模型Mises应力分布云图

最大压制力工况下,带橡胶密封圈模具模型的整体Mises应力分布见图7(为方便观察模型截面,只画出1/2结构)。可以看出,模具的大部分Mises应力都小于20 MPa,远小于模具材料的屈服强度,压制密封圈过程中不会对模具造成破坏。

图7 最大压制力下带橡胶密封圈模具模型整体Mises应力分布

3.2 模具变形

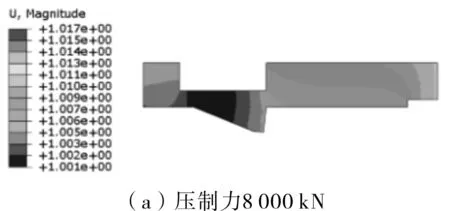

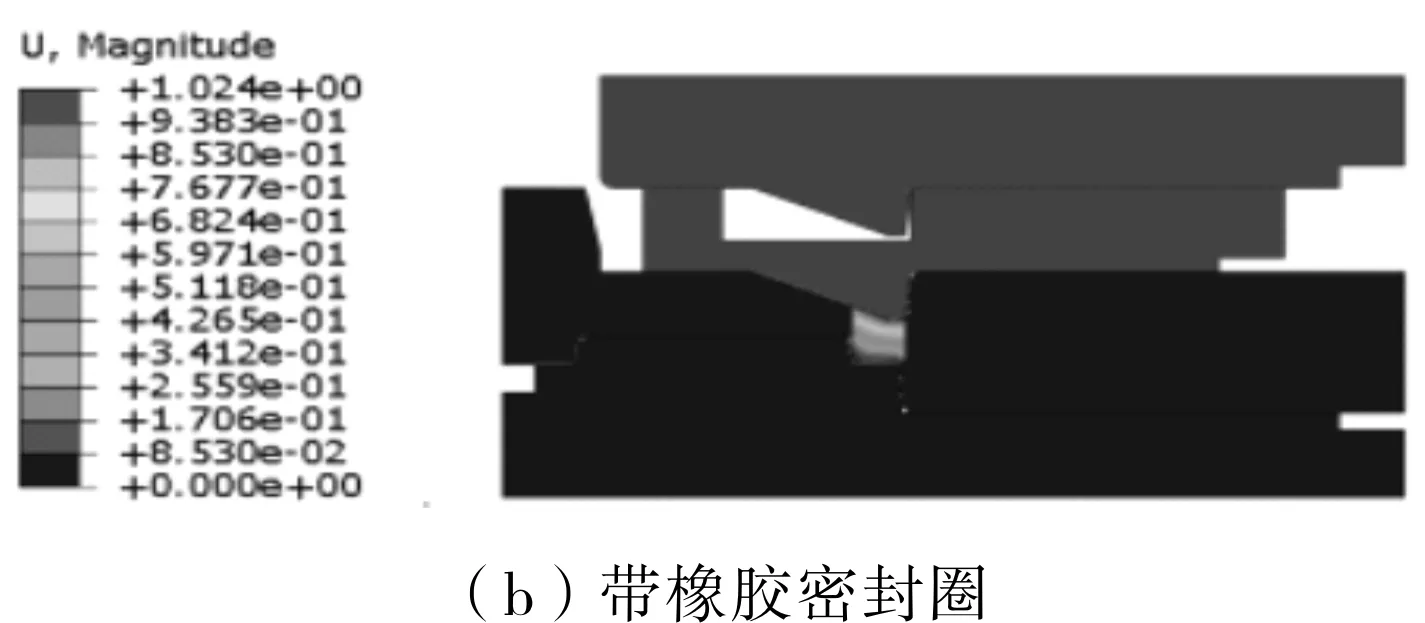

在8 000 kN、12 000 kN压制力工况下,不带密封圈模具模型的位移很小(图8),带橡胶密封圈模具模型中成型模的变形量仅在0.001~0.017 mm(图9)。可见这2种工况下模具不会因为压制力的作用而产生不能恢复的变形,压制力不会使模具发生损坏。

图8 2种工况下不带密封圈模具模型位移分布

压制力最大工况下2种模具成型模变形情况见图10,模具整体变形情况见图11。

图9 2种工况下带橡胶密封圈模具成型模位移分布

图10 最大压制力工况下2种模具成型模变形情况

图11 最大压制力工况下2种模具整体变形情况

从图10和图11可看出,成型模中厚度11 mm连接部分的变形在0.006~0.022 mm。对增加橡胶密封圈后的模具模型,为了模拟密封圈的压缩过程,在装配过程中将上模与成型模上移1 mm后施加载荷,此模具的变形量在0.004~0.022 mm,可见模具不会在压制橡胶过程中产生较大变形。

4 结语

对不带密封圈及带密封圈的DN1 000 mm快开盲板用密封圈模具分别在8 000 kN、12 000 kN及16 000 kN压制力下进行了有限元数值模拟分析。分析结果表明,在相同压制力下,带密封圈模具比不带密封圈模具应力及变形大,2种模具的应力及变形随压制力的增大而增大。带密封圈模具在最大压制力下的Mises应力最大为95.9 MPa,远小于模具材料的屈服强度,变形最大为0.022 mm,符合标准要求。设计的模具强度及刚度达到了使用要求,可以保证密封圈的质量及模具本身的使用寿命。