基于ICDA的油田埋地集输管道内腐蚀检测技术研究

, , , , , ,

(1.中国石油 塔里木油田分公司 塔中油气开发部,新疆 库尔勒 841000;2.中国石油 塔里木油田分公司 塔西南勘探开发公司,新疆 泽普 844804;3.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070)

随着腐蚀介质输送的增多,埋地集输管道的腐蚀情况日益严重。埋地集输管道的直接检测一直都是检验难题,因为检测手段不多,又不能直接进行检测,因此会耗费过多的人力、物力,检验周期长,且不能有效检测管道的腐蚀状况。

管道内腐蚀直接评价(ICDA)采用流体力学理论模拟管道运行过程中的腐蚀机理,通过对管道几何角度的测量来达到检测腐蚀位置的目的,有效解决了埋地集输管道检验周期长、准备工作多的问题,能够准确定位出缺陷位置和容易发生缺陷的位置,比传统的检测手段更加直接。GB/T 34349—2017《输油管道内腐蚀外检测方法》[1]给出了ICDA技术的具体理论基础和方法,结合TSG D7003—2010《压力管道定期检验规则——长输(油气)管道》[2],通过采用英国雷迪公司的管道电流测绘系统,根据管道的走向对其进行分段,计算各管段不同的临界角度。TSG D7005—2018《压力管道定期检验规则——工业管道》[3]中也明确了管道腐蚀状况的验证方法,采用ICDA检测方法判断出管道腐蚀位置之后,再利用NB/T 47013.1~47013.13—2015《承压设备无损检测》[4]中的检测方法和导波技术进行验证[5-11],能够明确给出合理的腐蚀评价方法和手段。相比于SY/T 0087.1—2006《钢制管道及储罐腐蚀评价标准 埋地钢质管道外腐蚀直接评价》[12]以及SY/T 0087.2—2012《钢制管道及储罐腐蚀评价标准 埋地钢制管道内腐蚀直接评价》[13]中对腐蚀检测的验证,采用ICDA检测方法可以节省更多的人力、财力及时间,更好地达到管道安全运行维护的目的。

文中以塔六集气站外输干线为例,验证了ICDA技术在油田集输管道腐蚀检测中的可靠性和有效性。

1 ICDA检测方法与实施过程

1.1 检测方法

ICDA技术为埋地集输管道的在线检验检测提供了有效的手段,但其只给出了具体的解决手段,并没有明确提出测量埋地集输管道高程和管道倾斜角度的方法。

文中采用英国雷迪公司的管道电流测绘系统对管线进行区段划分,根据GB/T 18314—2001《全球定位系统(GPS)测量规范》[14]、CH/T 2009—2010《全球定位系统实时动态测量(RTK)技术规范》[15]、GB/T 50026—2007《工程测量规范》[16]以及CJJ/T 73—2010《卫星定位城市测量技术规范》[17],采用实时动态测量(RTK)技术测量管道高程,计算得出管道具体的倾斜角度,通过管道实际倾斜角度与计算临界角度的比较确定管道容易积液腐蚀的位置,并采用磁致伸缩导波技术和超声C扫描技术对指定区域进行扫查验证,从而得出埋地管道具体的腐蚀调查数据。

1.2 实施过程

1.2.1管道资料收集

对管道进行检测评价应先收集相关的各类数据,包括施工建设记录、运行和维修历史记录、调试记录、腐蚀测量记录、其他地面检测记录、过去完整性评价以及维修工作的检测报告等。收集资料的目的是确定直接评价是否可行、划分直接评价区域和确定直接检测方法。

塔六集气站外输干线于2011-08-25投用,管道编号TZ-CYYD-309,输送介质为天然气/凝析油,气体分子量19.06,气体密度0.657 9 g/cm3,液体密度1 g/cm3,气体压缩因子0.9,气体体积流量180 000 m3/d,表观气速1.494 715 888 m/s。管道长9 600 m,规格Ø219 mm×9.5 mm,管道内截面积0.029 8 m2,材质为L360n。管道设计压力12 MPa、设计温度80 ℃、操作压力4.7 MPa、操作温度35 ℃,防腐层类型为3PE。

1.2.2管道区段划分

经过对资料的审查,确认影响该管道临界角度计算值的因素只有特殊地形地貌起止点,因此按照SY/T 0087.2—2012中第4.1.1条进行管道分段,最终划分为15段。

1.2.3绘制管道埋深及高程分布图

管道埋深检测误差应不大于实际埋深的10%(埋深小于1 m的以1 m计算),高程测绘测量中相对于邻近控制点的误差不得大于±3 cm。采用RTK技术测量管道的二维坐标,利用Uni-Strong的G970 GNSS RTK结合雷迪公司的管道定位仪对管线的实际高程进行精确测量,测量数据均满足检测精度要求。

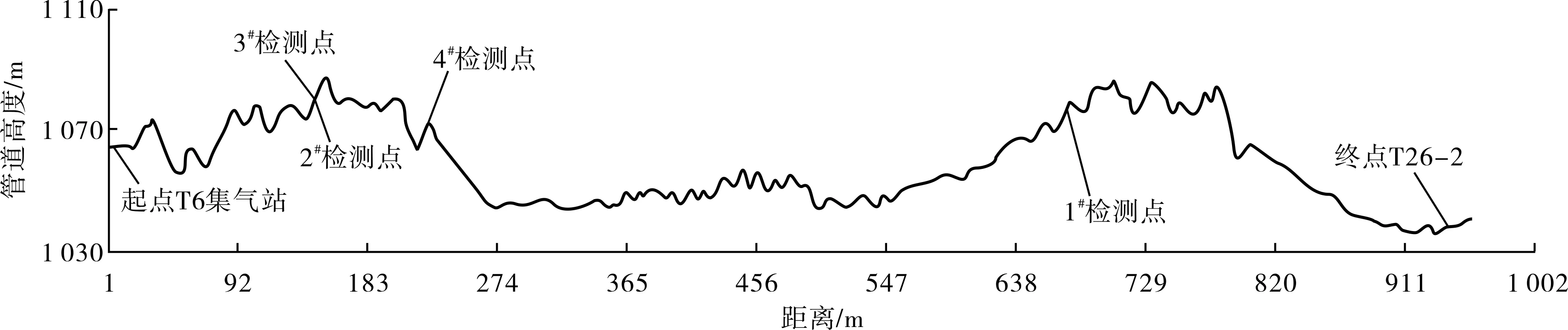

RTK高程测量结果及管道实际埋深分布图见图1、图2。

1.2.4管道实际倾角计算

埋地集输管道点间距L可以按照以下公式进行计算:

(1)

图1 RTK测量管道高程分布

图2 管道实际埋深分布

实际倾角θ计算公式:

(2)

式中,ΔH为点高差,m。

可根据管道高程计算得到的管道实际倾角绘制管道倾角。

1.2.5内腐蚀位置确定

本次埋地集输管道的测量点总共有932个,通过实际倾角与临界角度的对比和现场实际分析,共发现易腐蚀部位15处(实际倾角均大于10°),最终确定Pt656、Pt139、Pt140、Pt215这4点作为1#~4#检测点。管道开挖点选取情况见表1。

表1 管道开挖点选取情况

2 ICDA内腐蚀检测技术验证

对管道进行超声波壁厚测量,4个检测点处壁厚范围在8.4~9.3 mm。将管道电流测绘系统与RTK技术相结合测量得到的管道实际二维坐标见图3。

图3 管道实际二维坐标曲线

根据收集到的埋地集输管道的各类数据,采用GB/T 34349—2017第中6.3.2条给出的临界角度公式计算得到埋地管道的临界倾角为1.520 292°。采用GB/T 34349—2017中第6.4.3条给出的公式计算得到的埋地管道4个检测点数据与具体测量数据见表2。

表2 管道4个检测点数据

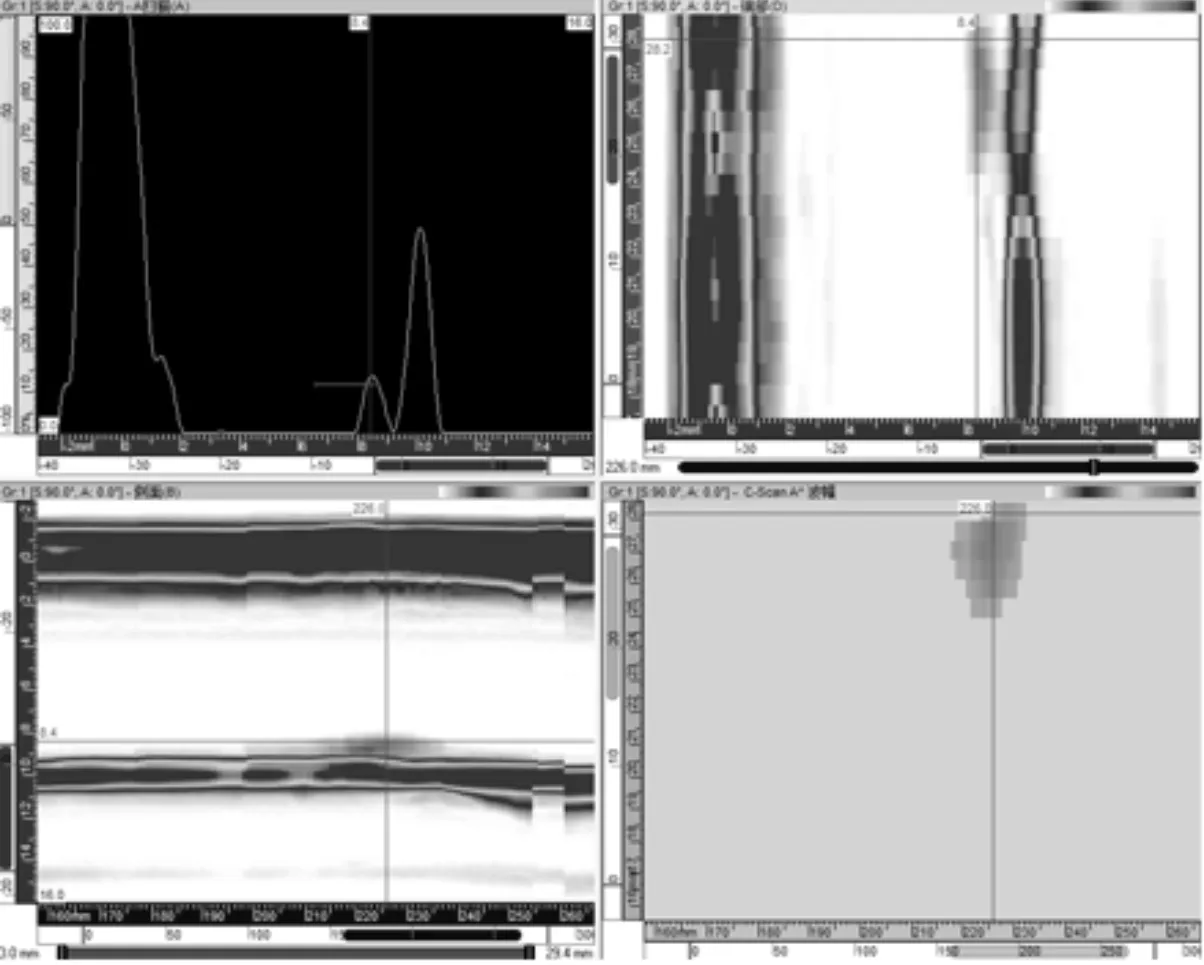

对管道2#检测点进行磁致伸缩导波检测,发现沿介质流向正向1.1 m有缺陷信号(1#缺陷点)、正向2.3 m有缺陷信号(2#缺陷点),信号强度均在5%~10%,具体检测数据见图4。

图4 2#检测点磁致伸缩导波检测数据

对2#检测点的不同缺陷点进行超声C扫描验证,具体数据见图5和图6。

在1#缺陷点发现的缺陷总共有15条,第3条缺陷深度8.4 mm、面积8 mm×10 mm、腐蚀深度1.6 mm,其余部位存在腐蚀减薄情况,未发现明显的点蚀或者坑蚀。

图5 2#检测点1#缺陷点超声C扫描数据

图6 2#检测点2#缺陷点超声C扫描数据

在2#缺陷点发现的缺陷总共有15条,第6条缺陷深度8.6 mm、面积10 mm×10 mm、腐蚀深度1.4 mm,其余部位存在腐蚀减薄情况,未发现明显的点蚀或者坑蚀。

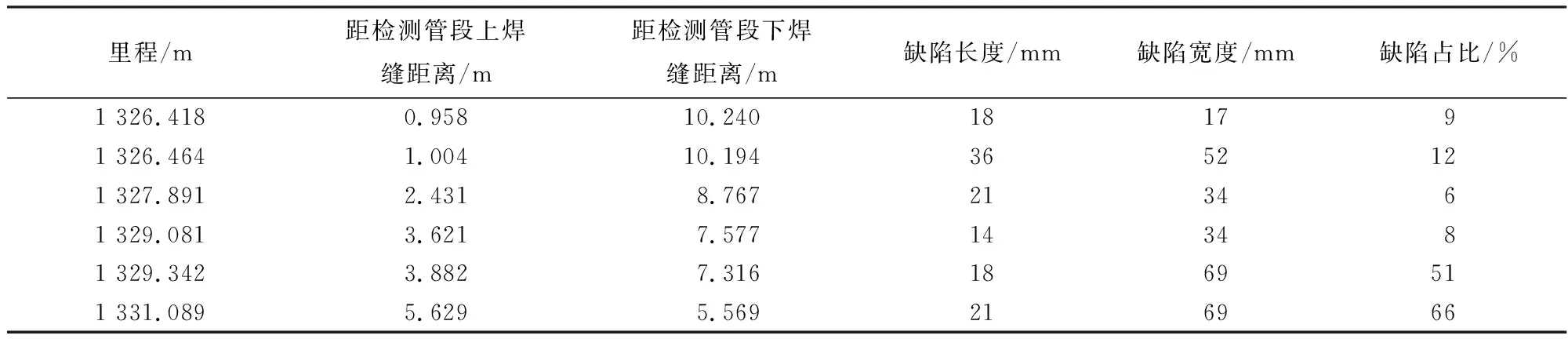

实际管道腐蚀特征为金属损失,2#检测点内壁实际内腐蚀调查数据见表3。

表3 管道2#检测点内腐蚀调查数据

3 结语

经过超声波测厚、磁致伸缩导波检测和超声C扫描的验证,发现采用ICDA检测分析得出埋地集输管道的腐蚀点均存在腐蚀状况,4个检测点的数据分析结果证明通过ICDA检测得出的腐蚀点位置均可靠。

通过现场工程应用,完全验证了磁致伸缩导波检测技术、超声C扫描以及超声波测厚相结合的方法在油田集输油气管道内腐蚀检测中的准确性、可靠性,为今后管道安全评价工作与完整性管理奠定了一定的基础。