热冲击下自增强反应器残余应力松弛研究

, , ,

(福州大学 石油化工学院,福建 福州 350116)

超高压管式反应器是石化装置中的关键设备之一,反应器内的工作压力属于超高压,而且操作温度一般超过200 ℃。为确保超高压聚乙烯反应器的安全运行,一般在投用前对其进行自增强处理,以提高设备的弹性承载能力和疲劳寿命[1-2]。然而,在反应器工作期间,超高压聚乙烯发生热分解反应时产生的瞬时超温会引起冷料系统通入冷料降低反应器温度,超温-降温的温度急剧变化过程会对反应器产生循环热冲击,造成原有反应器自增强处理后的残余应力发生松弛,甚至可能会使内壁残余应力由压缩态转变为拉伸态,导致反应器应力分布更加不均匀,使得反应器承载能力大幅下降,设备寿命缩短[3-6]。针对热冲击次数对反应器自增强残余应力的影响机理及规律,不同学者得到了不同结果,如日本三菱油化公司对发生超温分解反应的聚乙烯反应器的测试认为[7],超温次数越多,残余应力衰减越大。但大庆石化公司与德国伍德公司的联合检测却表明[8],自增强残余应力的衰减量与超温分解的次数并无明显规律可循,在整个反应器中,甚至出现超温次数越多处自增强残余应力衰减越少的情况。

目前针对瞬时超温引起的热冲击及冲击次数对设备自增强残余应力的影响机理还不够明确,且没有统一的定论。因此,对于瞬时超温引起的热冲击对聚乙烯反应器自增强残余应力松弛影响机理及规律的研究显得至关重要。笔者采用有限元软件ABAQUS,系统研究了超高压聚乙烯反应器瞬时超温引起的热冲击及冲击次数对自增强残余应力松弛的影响规律,研究结果对了解超温影响残余应力的衰减机理及设备安全运行有重要意义。

1 反应器有限元模型及模拟方法

1.1 有限元模型

高压聚乙烯是以乙烯为原料,以氧气为引发剂,以丙烯、丙烷、丁烯-l为分子量调整剂,在管式反应器内通过聚合反应得到的聚合物。笔者研究的高压聚乙烯管式反应器属水平套管式反应器,反应器细而长(长径比达10 000~100 000),外有一水夹套,结构上不具备敞开检验条件。该反应器的设计压力为320.0 MPa、设计温度为340 ℃,厚壁圆筒的材质为30CrNiMo8钢,其密度ρ=7 820 kg/m3、导热系数λ=37.2 W/(m2·K)、泊松比μ=0.296、比定压热容cp=517 J/(kg·K)、热膨胀系数α=1.32×10-5/K、弹性模量E=1.88×105MPa、拉伸屈服强度σs=804 MPa、切线模量ET=4 533 MPa。反应器1/4截面尺寸见图1a。

图1 反应器1/4截面尺寸及有限元模型

厚壁圆筒结构和所受压力、温度载荷均对称于反应器轴线,故按反应器横截面的1/4建立有限元模型。根据30CrNiMo8钢的拉伸应力-应变曲线,选用双线性随动强化模型作为材料的本构关系。模型选用八节点平面应变热-位移耦合减缩积分CPE8R单元。反应器1/4截面有限元模型见图1b。

1.2 模拟方法

反应器边界条件包括内壁分解乙烯气体的压力、内壁温度。

反应器发生瞬时超温后,会往管内注入冷料并打开紧急泄压阀。针对乙烯自分解特点,结合相关实验,给出了可用于指导聚乙烯装置泄压系统设计的简化方法,相应的杜邦经验公式为[9]:

dp/dt=2.3K′p

(1)

dp/dt=2.3K′p-0.147p1.5S

(2)

其中

S=A/V

(3)

式(1)~(3)中,K′为反应指数,根据初始压力和温度查文献[10],取K′=7;p为容器内压力,MPa;t为时间,s;A为泄压装置截面积,mm2;V为容器体积,m3。泄压装置的公称直径为38 mm,则S=0.1。

式(1)是聚乙烯分解时的压力上升速率计算式,式(2)是泄压阀打开后的泄压速率计算式。利用MATLAB软件对式(1)和式(2)进行拟合可得反应器紧急泄压曲线,见图2。

图2 反应器紧急泄压曲线

对于管式反应器内壁受热冲击过程的温度变化尚无文献提及,文中以热冲击作用下的厚壁圆筒温度场分布情况为参考[11-12],给出了热冲击过程反应器内壁温度T的变化曲线,见图3。

超高压管式反应器的最佳自紧度区间为30%~50%[13],为了研究热冲击影响自增强残余应力松弛的规律,文中只取较为常见的30%自紧度,利用文献[14]中的公式计算得到30%自紧度条件下相应的自增强压力为578 MPa。整个计算模拟过程为,首先对模型内表面施加压力载荷使其产生塑性变形,然后进行卸载以获得残余应力,接着通过重启动的方法将残余应力分析结果作为预应力场施加给模型,最后采用完全耦合热应力分析方法对热冲击过程进行模拟。完全耦合热应力分析方法考虑了应力-应变场和温度场之间强烈的相互作用,可同时求解出应力-应变场和温度场[15]。

图3 热冲击过程反应器内壁温度变化曲线

2 热冲击对反应器温度和应力的影响

2.1 热冲击下反应器温度场

模拟热冲击过程中4个时间点下反应器温度沿壁厚的分布情况,见图4。

图4 不同热冲击时间下反应器温度沿壁厚分布曲线

从图4看出,热冲击发生1 s内,内壁处的温度迅速增大,最高温度可达到980 K。在距内壁8 mm左右处,温度迅速降为600 K,降幅达380 K。在距内壁距离大于8 mm后,温度大致稳定在600 K左右,几乎不受壁厚影响。当热冲击发生3 s时,内壁温度降至700 K左右,在距内壁2~12 mm区域,温度较热冲击发生1 s时的温度有所上升。距内壁距离大于12 mm后,温度基本稳定在590 K。当热冲击发生5 s时,整体温度较热冲击发生3 s时的温度有所下降,内壁温度已经降至590 K。在壁厚大于18 mm后,温度稳定在573 K。当热冲击发生20 s时,内外壁温度几乎趋于稳定。

这是因为聚乙烯超温分解发生后会产生大量热量,这些热量在短时间内会引起内壁温度急剧升高,且温度主要集中在距内壁8 mm范围内,随着壁厚的增加温度急剧下降。随着泄压阀的打开、冷料的注入以及反应器内部导热程度的加强,反应器温度不断降低并最终趋于稳定。从整个过程看,短时超温会对内壁造成一定影响,对外壁影响最小。

2.2 热冲击下反应器应力场

模拟热冲击过程中4个时间点下反应器等效应力沿壁厚的分布情况,见图5。

图5 不同热冲击时间下反应器等效应力沿壁厚分布曲线

从图5看出,热冲击发生1 s内,反应器应力迅速增大,第1个峰值出现在内壁处,可达到810 MPa;第2个峰值出现在距内壁5~10 mm内,可以达到620 MPa。热冲击发生3 s时,反应器的整体应力下降,特别是第2个峰值处降幅最大。热冲击发生5 s时,反应器应力进一步下降。热冲击发生20 s时,反应器等效应力趋于稳定。

这是因为超温分解所产生的大量热量引起内壁温度急剧升高,进而使得内壁处等效应力迅速增大,第2个应力峰值主要是由内压和残余应力叠加所致,之后随着冷却过程的进行,反应器的等效应力不断降低,并最终趋于稳定。

3 热冲击下自增强残余应力松弛情况

3.1 热冲击次数对自增强残余应力影响

通过重复重启动操作分别模拟了进行1次、3次、5次以及10次热冲击后反应器残余应力的分布情况,结果见图6。

从图6可以看出,在距内壁2 mm内,热冲击作用下自增强残余应力发生松弛且松弛量随着热冲击次数增多而增大,内壁处松弛最严重,但在5次热冲击后,残余应力不再发生继续松弛。经计算得到了不同热冲击次数下内壁残余应力的松弛率(表1),可以看出,内壁残余应力松弛率最大可达25%。

图6 热冲击前后反应器等效残余应力分布曲线

表1 不同热冲击次数下反应器内壁残余应力松弛率

3.2 热冲击下各向残余应力松弛规律

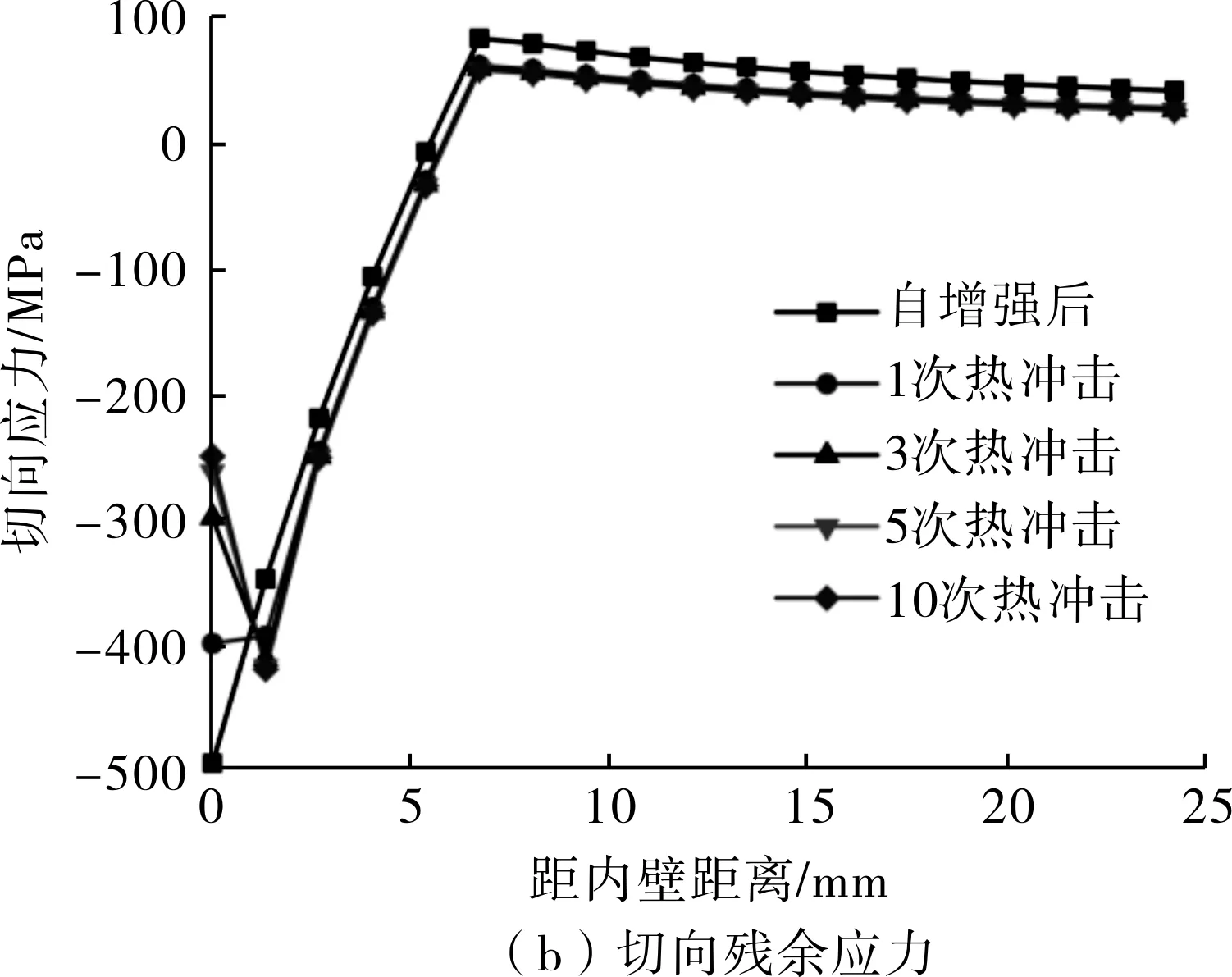

热冲击前后反应器径向残余应力与切向残余应力对比见图7。

图7 热冲击前后反应器径向和切向残余应力对比

从图7看出,热冲击过程使距内壁12 mm区域内的压缩径向残余应力减小,内壁处甚至转变为拉伸残余应力,距内壁12 mm以外区域的压缩径向残余应力增大。靠近内壁2 mm区域内压缩切向残余应力减小,并随着热冲击次数的增加减小程度越大,越靠近内壁处变化越发明显,5次热冲击之后不再有变化。

热冲击前后径向塑性应变与切向塑性应变对比见图8。

图8 热冲击前后径向和切向塑性应变对比

从图8看出,热冲击下反应器塑性变形主要发生变化的区域在距内壁2 mm范围内,该范围内压缩径向塑性应变和拉伸切向塑性应变在热冲击后均减小,并随热冲击次数的增加减小程度越大,越靠近内壁处变化越明显,可知热冲击过程使反应器近内壁处在径向和切向均发生了反向屈服。由此判断,自增强残余应力首先抵消了部分内压,反应器不会产生塑性变形,随着温度升高热应力逐渐增大,并与自增强残余应力叠加,使靠近内壁2 mm区域内发生压缩切向塑性应变,从而使切向残余应力发生变化。当残余应力衰减量达到一定值时,热应力与残余应力的叠加值不足以使反应器近内壁区域继续发生切向塑性应变,残余应力不会继续衰减。

4 结论

(1)超温过程使超高压聚乙烯反应器近内壁处产生了较大的热应力,最大等效应力出现在内壁处,因此内壁面是重点监检区域。

(2)自增强残余应力在热冲击作用下的松弛规律为,主要在靠近内壁2 mm区域内残余应力发生了松弛,内壁的应力松弛率最大。热冲击过程使反应器在径向和切向均发生了反向屈服,热冲击后反应器压缩径向残余应力增大,内壁处甚至转变为拉伸残余应力,压缩切向残余应力减小。

(3)在热冲击作用下,若不考虑反应器材质的组织应力与相变应力,则自增强残余应力松弛的原因主要源于内壁的屈服变形,即自增强残余应力首先抵消了部分内压,反应器不会产生塑性变形,随着温度的升高热应力也逐渐增大,并与自增强残余应力相叠加,使靠近内壁区域发生压缩切向塑性应变,导致反应器残余应力进行重新分布。当残余应力衰减量达到一定值时,热应力与残余应力的叠加值不足以使反应器继续发生切向塑性应变,此时反应器在热冲击作用下的残余应力不会继续衰减。