Cu含量对喷射成形7055铝合金微观组织和力学性能的影响

陆正萍 张桢 蒋云泽

摘要:

通过拉伸试验、冲击试验以及微观组织观察试验,分析降低Cu含量对喷射成形7055铝合金强度、断裂韧性和微观组织的影响。力学性能试验表明,7055铝合金中Cu的质量分数由2.55%降低到2.17%时,对其强度和伸长率影响不大,但Cu含量降低后合金的断裂韧性显著提高。微观组织分析表明,Cu含量降低前晶界上存在粗大的Al7Cu2Fe相,Cu含量降低后晶界上的粗大析出相明显减少;断口分析表明,Cu含量降低前拉伸断口中存在较多的Al7Cu2Fe第二相,Cu含量降低后Al7Cu2Fe第二相明显减少。

关键词:

喷射成形; 7055铝合金; Cu含量; 微观组织; 力学性能

中图分类号: TG 456.9 文献标志码: A

Effects of Cu Content on Microstructure and Mechanical

Properties of Spray Formed 7055 Aluminum Alloy

LU Zhengping ZHANG Zhen JIANG Yunze2

(1.Jingjiang College, Jiangsu University, Zhenjiang 212000, China;

2.Jiangsu Haoran Spray Forming Alloy Co., Ltd., Zhenjiang 212000, China)

Abstract:

Tensile strength,fracture toughness and microstructure of spray formed 7055 aluminum were studied by tensile test,impact test and metallographic examination.The mechanical properties test showed that the mass fraction of Cu in 7055 aluminum alloy decreased from 2.55% to 2.17%,which had little influence on the strength and elongation.However,the fracture toughness increased significantly after the Cu content decreased.The microstructure analysis shows that there is a coarse phase in the grain boundary before the Cu content decreases.The energy spectrum analysis shows that the coarse phase is Al7Cu2Fe phase.After the Cu content is reduced,the precipitated phase at the grain boundary is significantly reduced.Fracture analysis shows that there are more second phases in the tensile fracture before the decrease of Cu content.Energy spectrum analysis shows that the second phase is Al7Cu2Fe phase,and the second phase is obviously reduced after Cu content is reduced.

Keywords:

spray formed; 7055 aluminum alloy; Cu content; microstructure; mechanical property

采用传统铸造方法制备的7xxx(AlZnMgCu)系铝合金,当Zn含量超过8%時(无特殊说明时,本文中含量均为质量分数),铸锭晶粒粗大,且容易产生成分偏析和铸造热裂纹等缺陷,限制了铝合金的应用。采用喷射成形方法制备的超高强度铝合金能有效避免上述问题。喷射成形方法制备的7xxx系铝合金经热处理后抗拉强度达到750 MPa[1-2]。

Cu是7xxx系铝合金中的主要元素之一。Cu与Al能和Mg形成Al2CuMg强化相,从而提高合金的塑性、韧性和疲劳强度。Cu原子溶入GP区可提高GP区的稳定温度范围,同时,Cu原子还可进入η和η′相中提高7xxx系铝合金的抗应力腐蚀性能[3-4]。工业上7xxx系铝合金中Cu含量一般为0.8%~3.0%[1,5]。理论上,7xxx系铝合金中Cu含量达到0.8%已足够,但为了提高产品的耐高温性能并防止铸造时发生热裂,所以将合金中的Cu含量提高到2.0%~2.6%。

超高强度铝合金存在强度、塑性和韧性的矛盾[6]。合金中的Fe,Si杂质元素形成的粗大难溶的杂质相是降低合金断裂韧性的主要原因[7],且在含Cu量较高的合金中主要形成Al7Cu2Fe相[3-4]。一般采用热处理来提高合金的强度、塑性和韧性,但是效果不佳。据报道,T77热处理工艺能够在大幅度提高7xxx系铝合金强度的同时提高其韧性[8-9],但是国内T77热处理工艺并未被开发出来[10]。本文研究控制原材料Cu含量对喷射成形7055铝合金组织和性能的影响。

1 试验材料与方法

1.1 试验材料

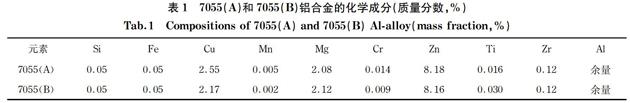

本研究所采用的两种喷射成形7055铝合金锻件在符合GB/T 3190的基础上,铝合金中Cu含量由原来的2.55%调整为2.17%。Cu含量调整前后的7055铝合金分别用7055(A)和7055(B)铝合金表示,成分见表1。喷射成形7055铝合金工艺流程为:喷射铝→挤压至122 mm×172 mm×360 mm→由122 mm镦粗至65 mm,采用T76热处理工艺。

1.2 试验方法

室温拉伸试验沿纵向取样,按照《GB/T 228.1金属材料拉伸实验 第1部分:室温实验方法》制取试样并进行拉伸,拉伸试验机型号为XD120A。断裂韧性测试试样制取和试验按照《GB/T 4161—2007 金属材料 平面应变断裂韧度KIC试验方法》进行,试验机型号为MTS50KN2。显微组织和拉伸断口观察在日立JSM6480型扫描电子显微镜(SEM)上进行。物相分析在能谱仪(EDS)上进行。

表1 7055(A)和7055(B)铝合金的化学成分(质量分数,%)

Tab.1 Compositions of 7055(A) and 7055(B) Al-alloy(mass fraction,%)

2 试验结果及讨论

2.1 室温拉伸

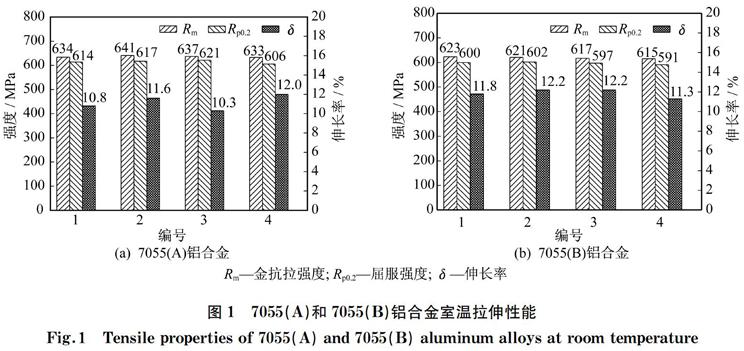

图1是7055(A)和7055(B)铝合金的室温拉伸试验结果。从图1(a)中可以看出,7055(A)铝合金的T76态锻件纵向的抗拉强度平均为636 MPa,屈服强度平均为615 MPa,伸长率平均为11.2%。7055(B)铝合金的T76态锻件纵向的抗拉强度平均为619 MPa,屈服强度平均为597 MPa,伸长率平均为11.9%。可见,Cu含量降低0.38%后,两种试验合金的抗拉强度和屈服强度略有降低,但降幅并不明显,其伸长率有所提高。

2.2 断裂韧性

7xxx系铝合金因强度高,广泛用于飞机构件。但是由于7xxx系铝合金中产生的微裂纹容易在疲劳载荷下或腐蚀介质中失效,易发生低于屈服强度的脆性断裂,因此提高断裂韧性是高强铝合金推广应用的关键[3]。

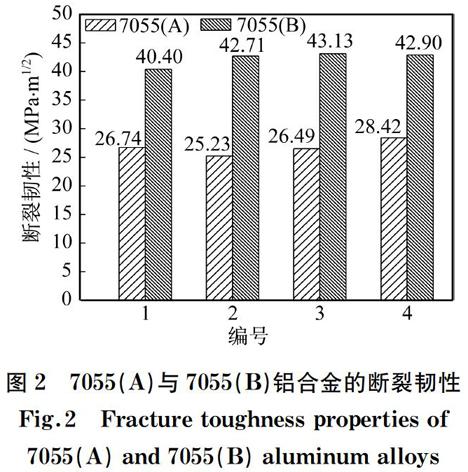

图2是7055(A)和7055(B)铝合金的断裂韧性试验结果。

从图2中可以看出,当合金中Cu含量为2.55%时,T76态锻件纵向断裂韧性平均为26.72 MPa·m1/2,Cu含量降低到2.17%后断裂韧性平均为42.29 MPa·m1/2,断裂韧性提高58.27%。这说明Cu含量降低对提高合金的断裂韧性效果十分显著。

图1 7055(A)和7055(B)铝合金室温拉伸性能

Fig.1 Tensile properties of 7055(A) and 7055(B) aluminum alloys at room temperature

图2 7055(A)与7055(B)铝合金的断裂韧性

Fig.2 Fracture toughness properties of 7055(A) and 7055(B) aluminum alloys

2.3 显微组织

图3是7055(A)和7055(B)铝合金T76态锻件

纵向显微组织的SEM照片。

从图3中可以看出,晶界上存在不连续的孔洞,但孔洞直径<1 μm,对

合金性能影响不大。从图3(a)中可以看出,7055(A)

铝合金的晶粒内部有细小弥散相析出。这些细小弥散相主要是MgZn2相,还有少量Al2CuMg相,其中MgZn2相是喷射成形7055铝合金的主要强化相[11]。图3(a)中的晶界上出现了数量较多的不连续的粗大析出相,部分析出相长度约为10 μm。图3(b)是7055(B)铝合金的显微组织。从图3(b)中可以看出,晶粒中分布着数量较多的细小弥散的MgZn2相,且晶界上有尺寸较小的孔洞,与图3(a)一致,但晶界上粗大析出相数量明显减少。

为研究Cu含量降低前晶界上粗大析出相是否与Cu含量有关,对图3(a)选区中出现的粗大析出相做EDS面扫描分析,分析结果见图4,各相含量见表2。从图4中EDS面扫描分析结果可以看出,晶界上的析出相是Al7Cu2Fe相。这说明Cu的存在是晶界处粗大析出相形成的主要原因,因此可以通过适量减少Cu含量来减少粗大的Al7Cu2Fe相的形成。

图3 7055(A)与7055(B)铝合金微观组织SEM照片

Fig.3 SEM images of microstructure of 7055(A) and 7055(B) aluminum alloys

图4 7055(A)铝合金中粗大析出相的EDS面扫描分析照片

Fig.4 EDS spectra analysis images of large precipitate phase in 7055(A) aluminum alloy

表2 7055(A)铝合金中粗大析出相EDS面扫描分析结果(质量分数,%)

Tab.2 EDS spectra analysis results of large precipitate phase in 7055(A) aluminum alloy(mass fraction,%)

2.4 拉伸断口

图5为是7055(A)和7055(B)铝合金拉伸断口的SEM照片。从图5中可以看出,断口都有明显的韧窝特征,说明成分改变前后,两种合金断裂方式都属于韧性断裂。对比图5(a)和(b)可以發现,图5(b)中的韧窝较图5(a)更加明显,且更深,说明Cu含量降低后材料塑性有所提高,这与拉伸试验中降低Cu含量后伸长率有所提高的结果一致。图5(a)中的韧窝中存在数量较多的第二相颗粒,部分颗粒已经破碎,并且韧窝周围也存在这样的第二相颗粒,且尺寸较大。图5(b)中的韧窝中也存在这样的第二相,但是数量明显减少。

图5 7055(A),7055(B)铝合金拉伸断口的SEM照片

Fig.5 SEM images of tensile fracture surfaces of 7055(A)and 7055(B) aluminum alloys

将7055(A)铝合金的拉伸断口进一步放大,见图6(a)。从图6(a)中可以看出断口中出现的第二相尺寸、形貌不一,有尺寸较小的颗粒状和尺寸较大的块状。对两种形态的第二相做EDS点扫描分析,结果见图6(b)。从EDS分析结果可以看出,检测的两个第二相均为Al7Cu2Fe相。

研究表明,7xxx系铝合金中Cu含量较高时,如果存在较多的Fe,Si等杂质,它们会与Cu,Mg等形成粗大的金属间化合物[12-13]。粗大的金属间化合物硬而脆且与基体非共格,即使应力较低也容易破碎或与基体分离形成孔洞。因此,粗大的金属间化合物是影响合金断裂韧性的重要因素。所以,降低Cu含量的7055(B)铝合金的断裂韧性显著提高。但是在7xxx系铝合金中,Cu是主要强化元素之一,Cu在Al中的平衡极限固溶度为5.65%,Cu的存在能形成固溶强化相,同时改变了强化相结构,使高强铝合金时效后组织更为细小弥散,有利于提高合金的强度和塑性。同时,Cu存在于高强铝合金中也有利于改善铝合金的抗应力腐蚀性能[14]。

本试验中Cu含量降低了0.38%,对合金的强度和伸长率影响不大,但是如果Cu含量降低很多,则会减少强化相的析出,使合金的强度明显降低。因此,为了提高喷射成形7055铝合金的韧性,同时又不降低其强度和塑性,考虑除微量降低Cu含量外可以采取進一步降低Fe,Si杂质含量的措施来减少粗大Al7Cu2Fe相的形成。

图6 7055(A)铝合金拉伸断口中第二相的SEM照片和EDS点扫描分析结果

Fig.6 SEM image and EDS point analysis results of second-phase in

tensile fracture surface of 7055(A) aluminum alloy

3 结 论

(1) 喷射成形的7055铝合金中,Cu含量由2.55%降低至2.17%后,T76态锻件纵向晶界上存在数量较多的

Al7Cu2Fe粗大析出相。

(2) Cu含量降低后,7055铝合金的抗拉强度和屈服强度分别由636 MPa和615 MPa降低至619 MPa和597 MPa,伸长率由11.2%提高至11.9%。

(3) Cu含量降低后,断裂韧性由26.72 MPa·m1/2提高至42.29 MPa·m1/2,断裂韧性提高58.27%。降低Cu含量减少了Al7Cu2Fe粗大析出相,对提高断裂韧性效果显著。

(4) Cu含量降低前拉伸断口中存在较多的Al7Cu2Fe第二相,Cu含量降低后第二相明显减少。

(5) 由于Cu在7xxx系铝合金中是强化相组成元素,且对提高合金的强度、塑性和抗应力腐蚀能力有重要意义,因此为减少粗大Al7Cu2Fe相的形成可考虑进一步降低Fe,Si等杂质元素的含量。

参考文献:

[1] 刘晓涛,崔建忠.AlZnMgCu系超高强铝合金的研究进展[J].材料导报,2005,19(3):47-51.

[2] 虞红春,龚静,张宁,等.AlZnMgCu系超高强铝合金的研究进展[J].世界有色金属,2013(增刊1):268-271.

[3] 陈康华,方华婵,陈祥.复合添加Zr、Cr和Pr对AlZnMgCu合金组织和性能的影响[J].中国有色金属学报,2010,20(2):195-201.

[4] 王涛,尹志民.高强变形铝合金的研究现状和发展趋势[J].稀有金属,2006,30(2):197-202.

[5] 金相图谱编写组.变形铝合金相图谱[M].北京:冶金工业出版社,1975.

[6] TROYANOV V A,UKSUSNIKOV A N,SENATOROVA O G,et al.Structure-phase changes during two-stage aging Al-Zn-Mg-Cu Systems high-strength alloys[J].Inorganic Materials:Applied Research,2014,5(1):1-5.

[7] Le Gal E.杂质含量对7055铝合金微观组织与应力腐蚀性能的影响[D].上海:上海交通大学,2015.

[8] 岳庚新.7055铝合金的热处理工艺研究[D].廊坊:北华航天工业学院,2014.

[9] 郑皓.7055铝合金及环轧件的组织与热处理工艺[D].哈尔滨:哈尔滨工业大学,2015.

[10] 汝继刚,伊琳娜.高纯化对AlZnMgCu系高强铝合金性能的影响[J].航空材料学报,2003,23(增刊1):5-7.

[11] 李先聚,杨杰,张豪,等.喷射成形7055铝合金的显微组织和力学性能[J].中国有色金属学报,2007,17(12):1987-1992.

[12] 佘欢,疏达,储威,等.Fe和Si杂质元素对7×××系高强航空铝合金组织及性能的影响[J].材料工程,2013(6):92-98.

[13] 刘宏亮,疏达,王俊,等.超高强铝合金中杂质元素的研究现状[J].材料导报,2011,25(3):84-88.

[14] 汤玉琼,周铁涛,刘培英.高铜含量对超高强度铝合金力学性能的影响[C]∥第十届全国青年材料科学技术研讨会.长沙:中国有色金属学会,2005.