三种桥梁耐候钢在模拟海洋大气环境中的耐蚀性能比较

张 宇,刘 静,黄 峰,黄 宸,刘海霞

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

近年来,随着沿海地区经济的飞速发展以及我国“十三五”规划的提出,耐候桥梁钢的需求量不断增加。相对于普通碳钢,耐候钢中添加了少量Cu、Cr、Ni、Mo等合金元素,随着腐蚀的进行,这些合金元素在锈层中富集,改善了锈层致密性,阻碍了腐蚀介质(如Cl-)与钢基体接触,使耐候钢的耐蚀性能提高了2~8倍[1]。

Tewary等[2]研究了新旧式桥梁钢分别在质量分数为3.5%的NaCl溶液和1.0%HCl溶液中浸泡的腐蚀行为,结果表明,相对于旧式桥梁钢Q345qD,新式桥梁钢(包括ASTMA588、A36、A606-4等)由于微量合金元素的加入、适当的晶粒尺寸以及均匀的组织结构,均表现出了更为优异的耐蚀性能。Wang等[3]通过5年的室外腐蚀实验,探究了5种耐候钢(W400QN、W450QN、SPA-H、09CuPTiRE、WGJ510C)在不同大气环境下的耐蚀性能,结果表明,S2-显著影响耐候钢的前期腐蚀,而Cl-主要影响耐候钢后期腐蚀;合金元素Cu、P含量的提高能够有效增强耐候钢服役前期的耐蚀性能,而Cr含量的提高明显改善了耐候钢服役后期的耐蚀性能。Guo等[4]通过盐雾试验和室外腐蚀试验研究了C含量和组织类型对低合金钢耐蚀性能影响,结果显示,在盐雾试验中,铁素体钢的耐蚀性能略优于贝氏体耐候钢;而在室外腐蚀试验中,贝氏体耐候钢因含碳量略高,腐蚀后期生成的保护性锈层不易与钢基体脱落,使得其耐蚀性能要好于铁素体钢。Hao等[5]通过周期浸润加速腐蚀实验,对比研究了Mn-Cu-P系列耐候钢(16Mn、MnCu、MnCuP)分别在工业大气、海洋大气、工业海洋大气环境下的腐蚀行为,结果表明,MnCuP钢在三种环境中耐蚀性能普遍较好,均是初期腐蚀速率较大,后期腐蚀速率变小且趋于平稳。由此可见,不同类别的耐候钢在不同的服役环境下,所表现出来的耐蚀性能存在明显差异,这就要求在海洋桥梁建设选用钢材时,应根据具体的海洋大气条件来选择合适的耐候钢种。

本文采用3.5%NaCl溶液模拟南方高温高湿的海洋大气环境,通过不同时长的周期浸润加速腐蚀实验,对比研究了耐候钢Q355NHD、Q450NQR1、Q460q在该环境下的腐蚀行为,并对不同钢种的耐蚀机理差异进行了分析,以期为高温高湿沿海地区桥梁选材和防腐蚀措施的制定提供数据支持。

1 试验材料及方法

1.1 试验材料

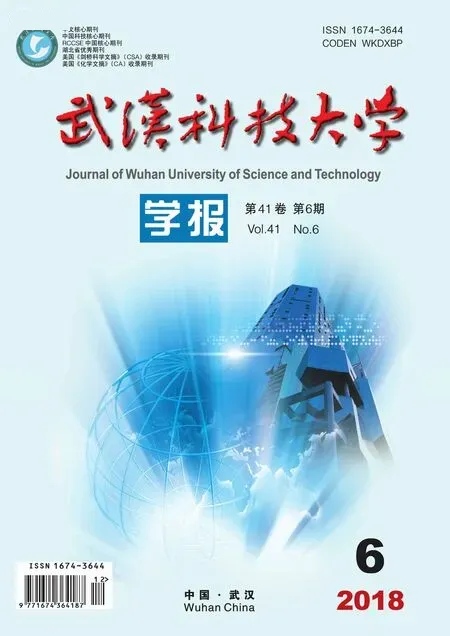

本研究用钢为武汉钢铁股份有限公司生产的Q355NHD、Q450NQR1、Q460q耐候钢板,其主要化学成分如表1所示。将三种钢制成的金相试样经砂纸打磨、机械抛光后,使用4%硝酸酒精溶液侵蚀,在Polvar-Met型金相显微镜下观察其显微组织,并利用图像分析软件Image-Pro Plus 6.0统计钢样中各组织的体积分数。

表1 三种耐候钢的化学成分(wB/%)

利用线切割方法截取尺寸为60 mm×40 mm×4 mm的加速腐蚀试样,先用丙酮清洗表面油污,利用水砂纸将试样从400#逐级打磨至800#后用无水乙醇脱水,然后依次用清洗剂、蒸馏水清洗以及酒精浸洗,干燥后称取初始质量W0(精度为0.01 g,下同)。

1.2 试验方法

干、湿交替周期浸润试验参照GB/T 9746—2005,在GP-60-200型周浸腐蚀试验机上进行。腐蚀介质为3.5%NaCl溶液,pH控制在6~7范围内,箱内温度为(45±5) ℃,空气湿度RH为(60±5)%,水槽内温度为(42±5) ℃,每个干、湿循环周期为60 min(浸润时间12 min,干燥时间48 min)。实验共进行576 h,分别于24、36、72、144、288、576 h时取样。每阶段各取三个平行样,干燥24 h后称重记为W1。使用除锈液(500 mL盐酸+500 mL蒸馏水+3.5 g甲基四胺)去除试样腐蚀产物后,用蒸馏水和无水乙醇清洗,吹干后称取质量记为W2,并用空白试样矫正除锈液对基体的腐蚀量,根据失重法计算各试样在不同加速腐蚀时间下的腐蚀速率和增重率。

1.3 性能测试与表征

利用数码相机拍摄三种耐候钢经过不同时间腐蚀后锈层的宏观表面形貌。腐蚀后的试样经由环氧树脂和固化剂在室温下镶嵌后,对其截面进行打磨抛光,在Nova 400 Nano型场发射扫描电镜(SEM)下观察锈层的截面形貌,并利用附带的能谱仪(EDS)对锈层截面上的Cr元素分布进行分析。将经不同时间腐蚀后的各试样表面的锈层刮下,研磨呈细粉,采用Philips X’Pert Pro型X射线衍射仪(XRD)分析锈层的物相组成,采用Cu靶,电压为40 kV,电流40 mA,2θ范围为10°~90°,并采用参比强度法(RIR)对XRD结果进行半定量分析。

利用Auto Lab PGSTAT204电化学工作站测试室温下带锈层试样的交流阻抗谱。采用三电极体系,工作电极为腐蚀不同时间的带锈层试样,辅助电极为Pt电极,参比电极为饱和甘汞电极(SCE),电解质溶液为3.5%NaCl溶液,正弦波扰动电压幅值为10 mV,扰动频率范围为10-2~105Hz。

2 结果与讨论

2.1 微观组织

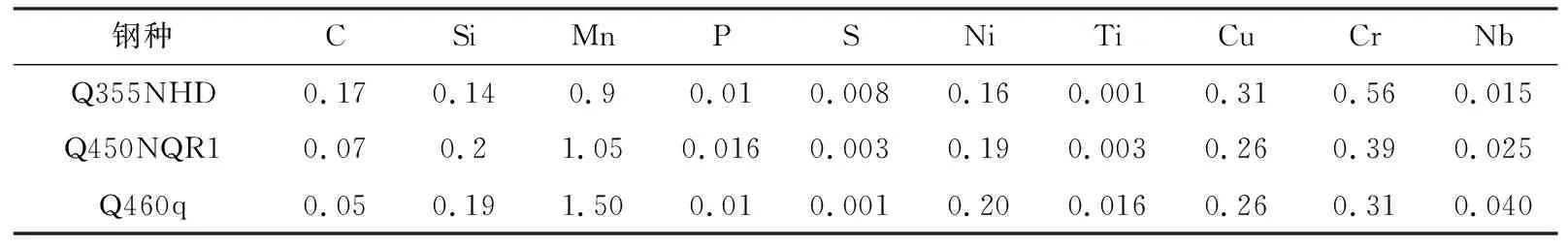

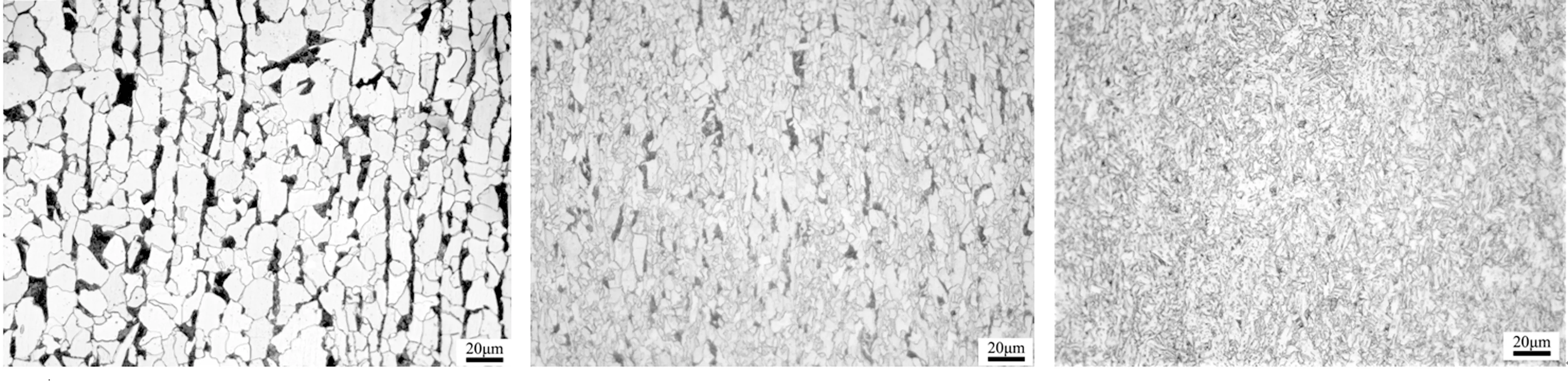

图1所示为三种耐候钢的显微组织。由图1可见,Q355NHD和Q450NQR1钢的组织均由多边形铁素体(PF)和珠光体(P)组成,Q450NQR1钢的晶粒尺寸更为细小,结合表2所示的金相定量分析结果可知,Q355NHD钢中珠光体的体积分数相比于Q450NQR1钢高出了10个百分点,且呈明显的带状分布;Q460q钢组织则主要由粒状贝氏体(GB)和少量的多边形铁素体及M/A岛组成。

(a)Q355NHD (b)Q450NQR1 (c)Q460q

图1 试验钢的显微组织

2.2 腐蚀速率

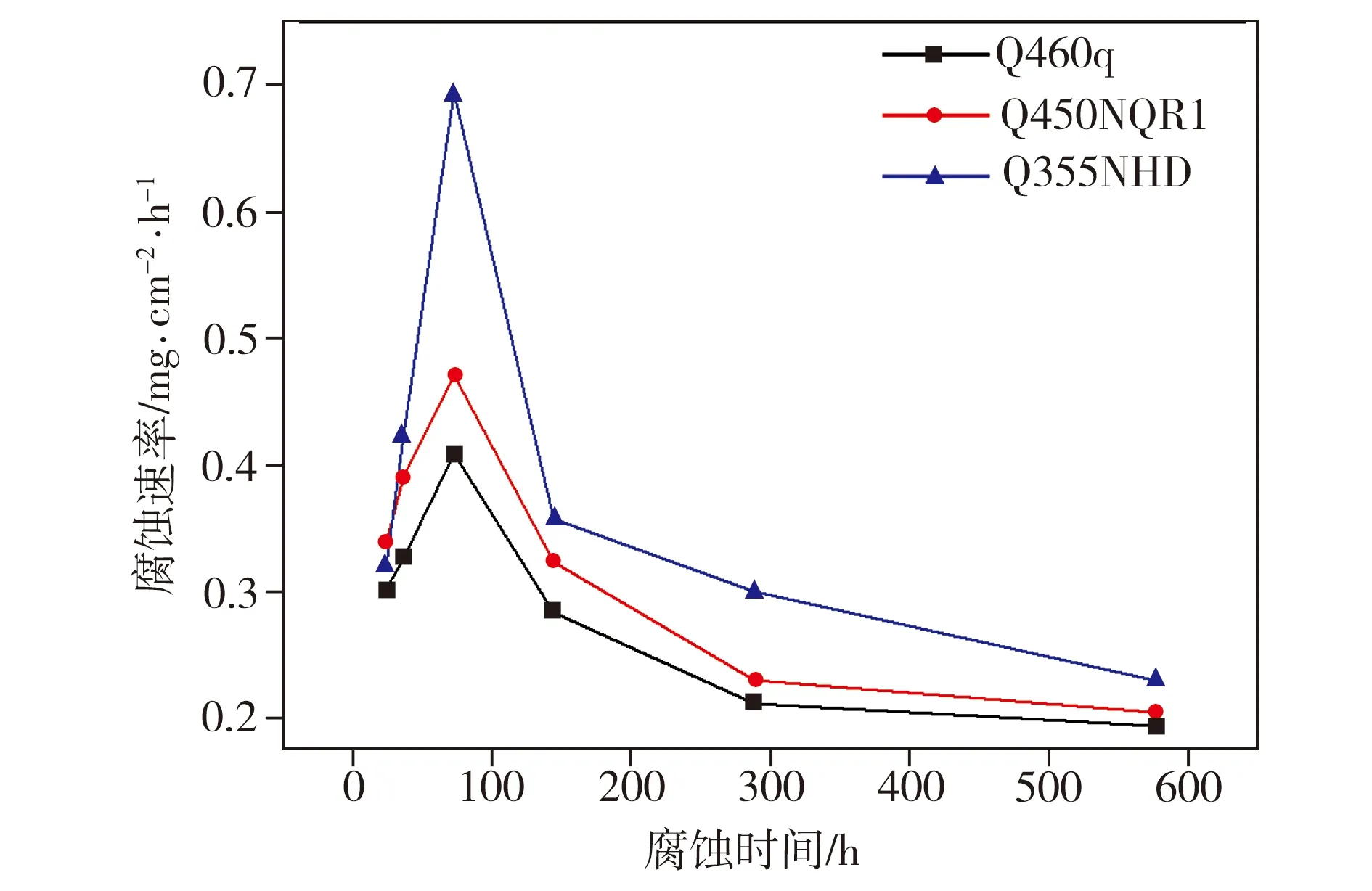

图2为周期浸润腐蚀实验中三种耐候钢腐蚀速率随时间的变化曲线。由图2可知,三种钢的平均腐蚀速率随时间的变化趋势基本相同。腐蚀初始阶段,三种钢的腐蚀速率明显增加,并在腐蚀72 h时达到最大值;腐蚀进行一段时间后(超过72 h),三种钢的腐蚀速率均呈下降的趋势,且随着加速腐蚀实验的不断进行,曲线斜率变小,曲线逐渐趋于平缓。整体而言, Q460q耐候钢在整个加速腐蚀实验中的腐蚀速率最低,Q450NQR1钢次之。

图2 试验钢腐蚀速率随时间的变化

Fig.2Variationofthecorrosionrateoftestedsteelswithtime

2.3 腐蚀产物表征

2.3.1 锈层宏观形貌

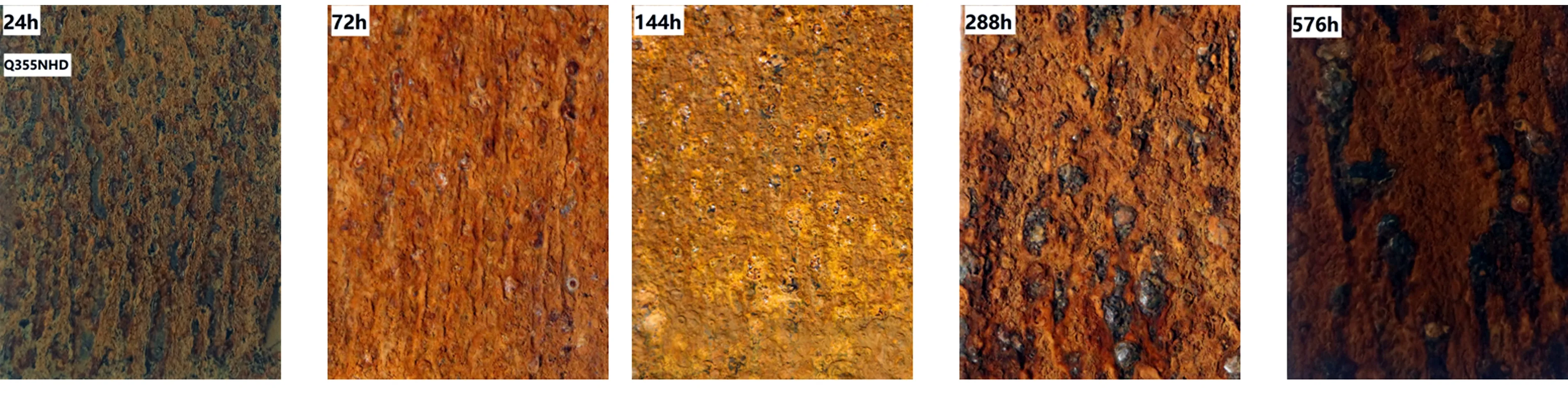

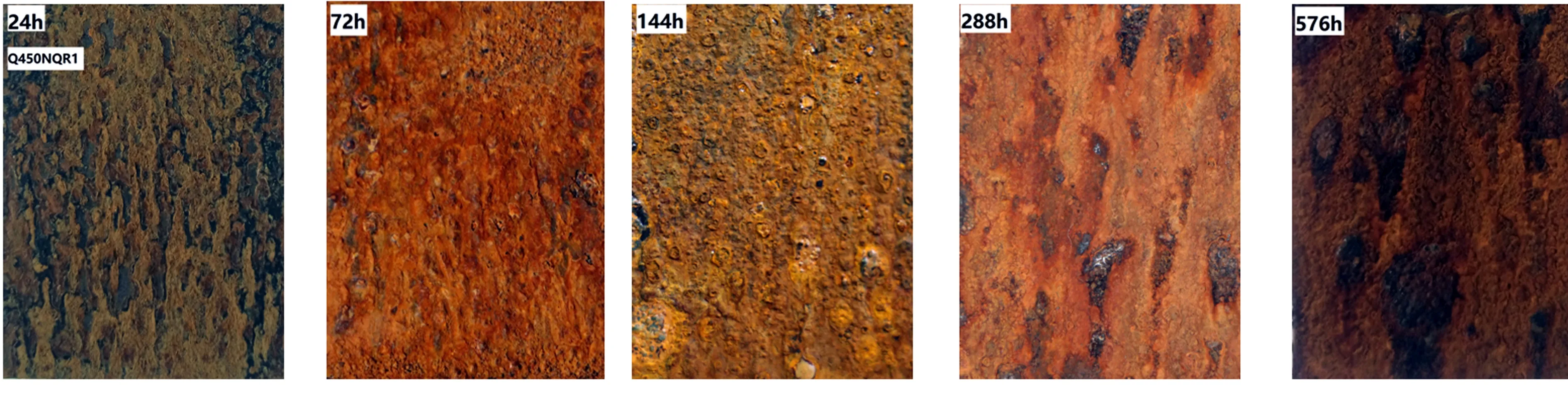

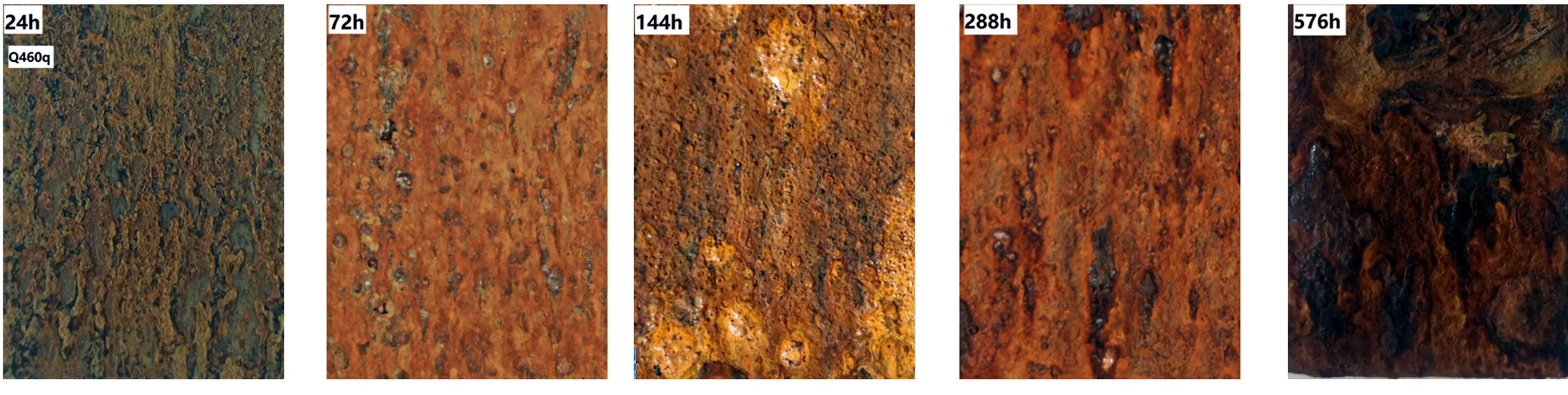

图3为三种耐候钢腐蚀不同时间后的宏观表面形貌。从图3中可以看出,三种耐候钢的表面形貌演化规律基本相同,即随着腐蚀的进行,锈层在钢表面慢慢扩展至最后完全覆盖在整个试样表面,锈层颜色变化为:深绿色→浅黄色→深黄色→棕红色。另外,不同钢种在相同腐蚀时间下锈层形貌也存在明显的差异。腐蚀24 h,三种钢锈层均未完全覆盖在基体表面,Q460q钢锈层在试样表面分布更均匀;腐蚀72 h,三种钢锈层覆盖在基体表面,但由于锈层较薄且疏松,在干、湿循环交替条件下容易脱落,其中Q460q和Q450NQR1锈层覆盖较为完整,而Q355NHD脱落较严重;随着腐蚀时间的增加,钢表面锈层逐渐均匀变厚,当腐蚀288 h时,三种钢表面完全被锈层覆盖,但同时有少量外锈层脱落,此时可以看出,三种钢锈层均为两层:红棕色的外锈层和黑色的内锈层,而Q355NHD相对另外两种钢外锈层更为粗糙;腐蚀576 h后,三种钢表面有更多的黑色腐蚀产物显现出来,表面形貌差异较小。

(a)Q355NHD, 24 h (b)Q355NHD, 72 h (c)Q355NHD,144 h (d)Q355NHD, 288 h (e)Q355NHD, 576 h

(f)Q450NQR1, 24 h (g)Q450NQR1, 72 h (h)Q450NQR1,144 h (i)Q450NQR1, 288 h (j)Q450NQR1, 576 h

(k)Q460q, 24 h (l)Q460q, 72 h (m)Q460q,144 h (n)Q460q, 288 h (o)Q460q, 576 h

图3不同时长周浸实验后试验钢锈层的宏观形貌

Fig.3Macro-morphologyoftherustlayeroftestedsteelsafterdifferentperiodsofcyclingimmersiontest

2.3.2 锈层截面形貌

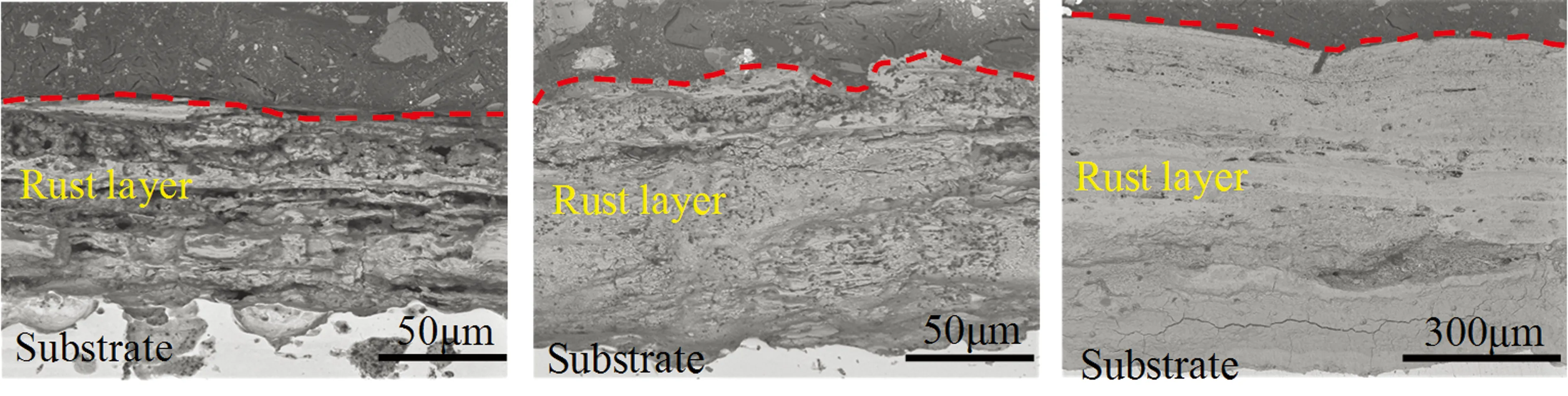

为进一步观察锈层的致密程度,图4列出了三种耐候钢腐蚀72、144、576 h后试样截面的SEM照片。由图4可见,三种耐候钢表面锈层均出现了分层现象,锈层厚度均随着腐蚀时间的延长而增加,且靠近基体的锈层致密性更高。

从图4中还可以看出,当腐蚀时间为72 h时,三种钢的锈层均很粗糙,致密性较差;Q355NHD钢锈层存在着裂纹和较多空洞,而Q450NQR1钢锈层中未出现裂纹,但有一些空洞,Q460q钢锈层中出现了一条裂纹,空洞相对较少。随着腐蚀的进行(144 h),三种耐候钢锈层中的裂纹、空洞数量明显减少,致密度有所提高。腐蚀后期(576 h),Q460q和Q450NQR1钢锈层致密度最高,但Q450NQR1钢锈层中存在着一些较小的孔洞,致密程度比Q460q钢稍差;Q355NHD钢内锈层较为致密,外锈层出现大量空洞和裂纹,致密性较差。

(a) Q355NHD, 72 h (b) Q355NHD, 144 h (c) Q355NHD, 576 h

(d) Q450NQR1, 72 h (e) Q450NQR1, 144 h (f) Q450NQR1, 576 h

(g) Q460q, 72 h (h) Q460q, 144 h (i) Q460q, 576 h

图4不同时长周浸实验后试验钢锈层的截面形貌

Fig.4Cross-sectionalmorphologyoftherustlayeroftestedsteelsafterdifferentperiodsofcyclingimmersiontests

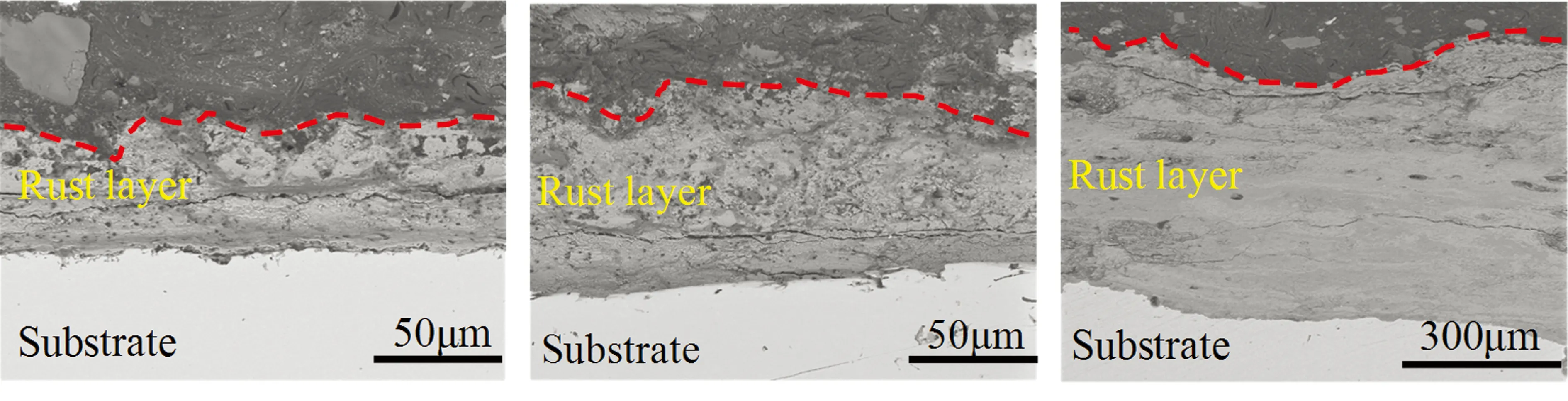

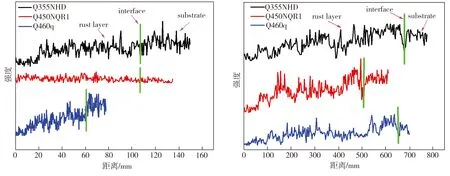

图5为Cr元素在耐候钢锈层的EDS线扫描分析结果。由图5可见,腐蚀72 h时,Cr元素在锈层与耐候钢基体中连续分布,三种钢锈层中均未观察到Cr元素富集现象;而腐蚀576 h后,Cr元素在钢基体和内锈层界面附近区域均有明显的富集。

(a) 72 h (b) 576 h

图5Cr元素在钢锈层中EDS线扫描分析

Fig.5EDSlineanalysisofCrelementintherustlayers

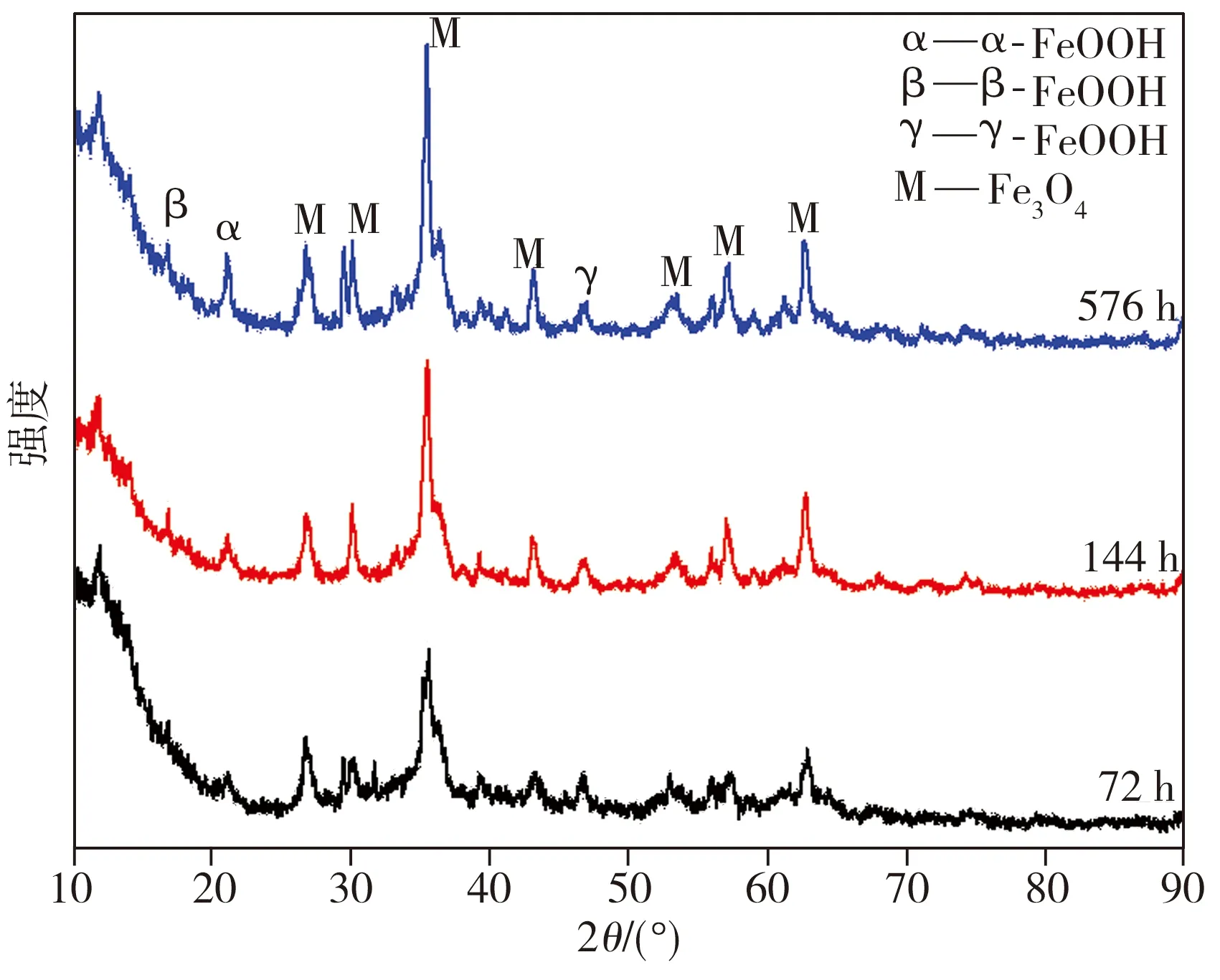

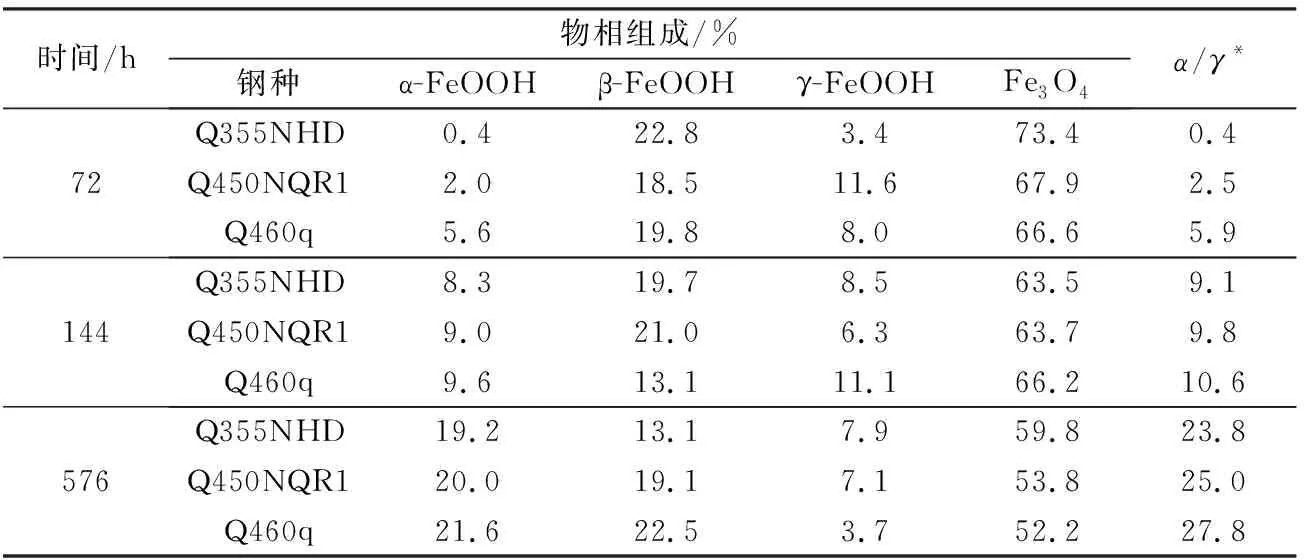

2.3.3 锈层物相组成

三种耐候钢在腐蚀72、144、576 h后形成锈层的XRD图谱及物相的半定量分析结果分别如图6和表3所示,根据文献[6]计算锈层的保护性因子α/γ*并列于表3中。由图6可见,三种耐候钢经过不同时间腐蚀后,形成的锈层均由α-FeOOH、β-FeOOH、γ-FeOOH和Fe3O4组成。但各物相的比例随周浸时间变化有所不同,即随着周浸时间的延长,三种钢锈层中α-FeOOH物相所占比例有所提高,Fe3O4相比例逐渐降低。

由表3可知,三种钢的锈层保护系数均随着腐蚀时间的延长而增大,表明锈层对钢基体的保护能力有所提升,耐蚀性能变好。腐蚀各个阶段,Q460q钢的锈层保护系数均高于其他两种钢,Q450NQR1钢次之,表明Q460q钢在腐蚀过程中形成的锈层对基体的保护能力最强。

(a) Q355NHD (b) Q450NQR1

(c) Q460q

时间/h物相组成/%钢种α-FeOOHβ-FeOOHγ-FeOOHFe3O4α/γ*72Q355NHD0.422.83.473.40.4Q450NQR12.018.511.667.92.5Q460q5.619.88.066.65.9144Q355NHD8.319.78.563.59.1Q450NQR19.021.06.363.79.8Q460q9.613.111.166.210.6576Q355NHD19.213.17.959.823.8Q450NQR120.019.17.153.825.0Q460q21.622.53.752.227.8

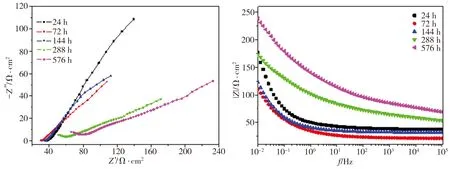

2.4 电化学阻抗谱

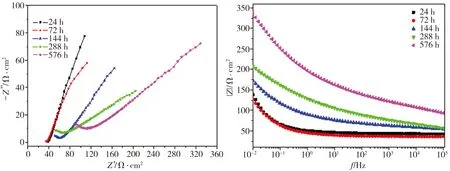

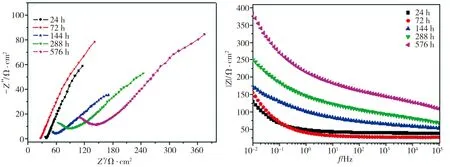

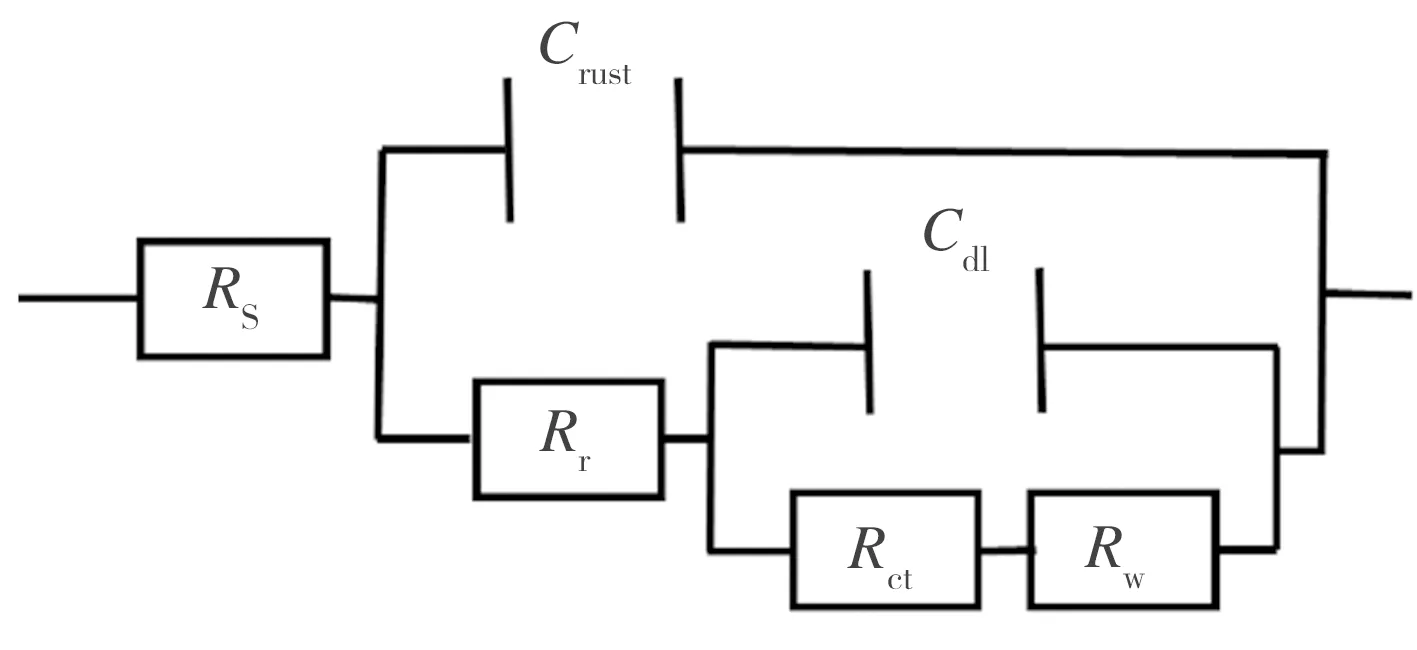

三种耐候钢在不同周期浸润腐蚀实验后测得的电化学阻抗谱如图7所示,图8为该试验条件下模拟的等效电路模型,图中Rs表示工作电极和辅助电极之间的溶液电阻,Rr为基体表面的锈层电阻,Rct为锈层与基体之间电荷转移电阻,Rw为Warberg阻抗,Crust为锈层电容,Cd1为双电层电容。

(a) Q355NHD, Nyquist (b) Q355NHD, Bode

(c) Q450NQR1, Nyquist (d) Q450NQR1, Bode

(e) Q460q, Nyquist (f) Q460q, Bode

图7不同时长周浸实验后试验钢的电化学阻抗谱

Fig.7Electrochemicalimpedancespectroscopiesoftestedsteelsafterdifferentperiodsofcyclingimmersiontests

图8 带锈试样在3.5%NaCl溶液中的等效电路

Fig.8Equivalentelectricalcircuitoftherustedsamplesin3.5%NaClsolution

从图7可以看出,三种耐候钢带锈试样的Nyquist图均由高频区一个不完整的半圆和低频范围一条代表扩散的直线组成,反映了它们具有相似的耐腐蚀机理。随着周期浸润时间的延长,三种钢高频端电容弧半径和低频端扩散线弧度均呈先减小(24~72 h)后增大(72~576 h)的趋势,表明在该腐蚀过程中三种耐候钢的锈层致密性均得到提升。另外,带锈试样的Bode图中,低频区反映了锈层/基体之间的电荷转移电阻Rct,而高频区主要反映了锈层电阻Rr[7]。由试验钢的Bode阻抗-频率关系可知,当腐蚀时间在72~576 h范围时,三种耐候钢在低频区的扩散线弧度和阻抗模值|Z|均是Q460q钢最大,Q450NQR1钢次之,Q355NHD钢最小,表明Q460q钢的耐蚀性能最好。

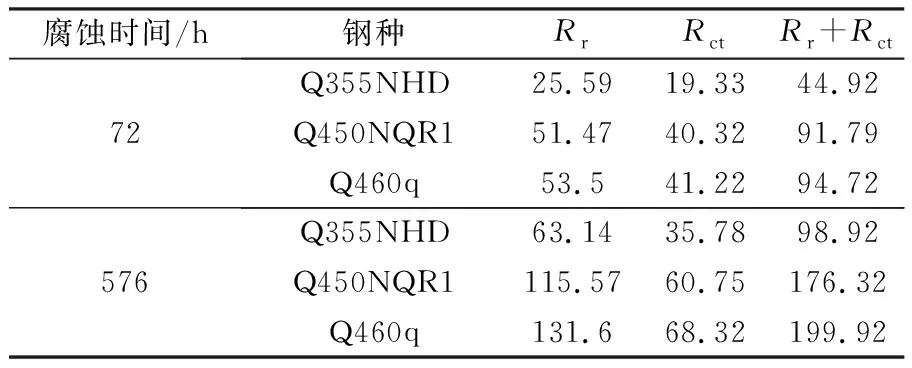

表4为周浸72、576 h后拟合得到的参数Rr和Rct,利用Rr和Rct之和来表征耐候钢锈层对基体的保护能力。由表4可以看出,腐蚀不同时间后,Q460q钢的Rr与Rct之和最大, Q450NQR1钢次之,Q355NHD钢最小,这与上述研究结果均一致。

表4不同腐蚀时间带锈试样的电阻拟合参数(单位:Ω·cm2)

Table4Resistancefittingparametersoftherustedsampleswithdifferentcorrosiontimes

腐蚀时间/h钢种RrRctRr+Rct72Q355NHD25.5919.3344.92Q450NQR151.4740.3291.79Q460q53.541.2294.72576Q355NHD63.1435.7898.92Q450NQR1115.5760.75176.32Q460q131.668.32199.92

2.5 三种耐候钢的耐蚀性能差异分析

2.5.1 腐蚀动力学行为

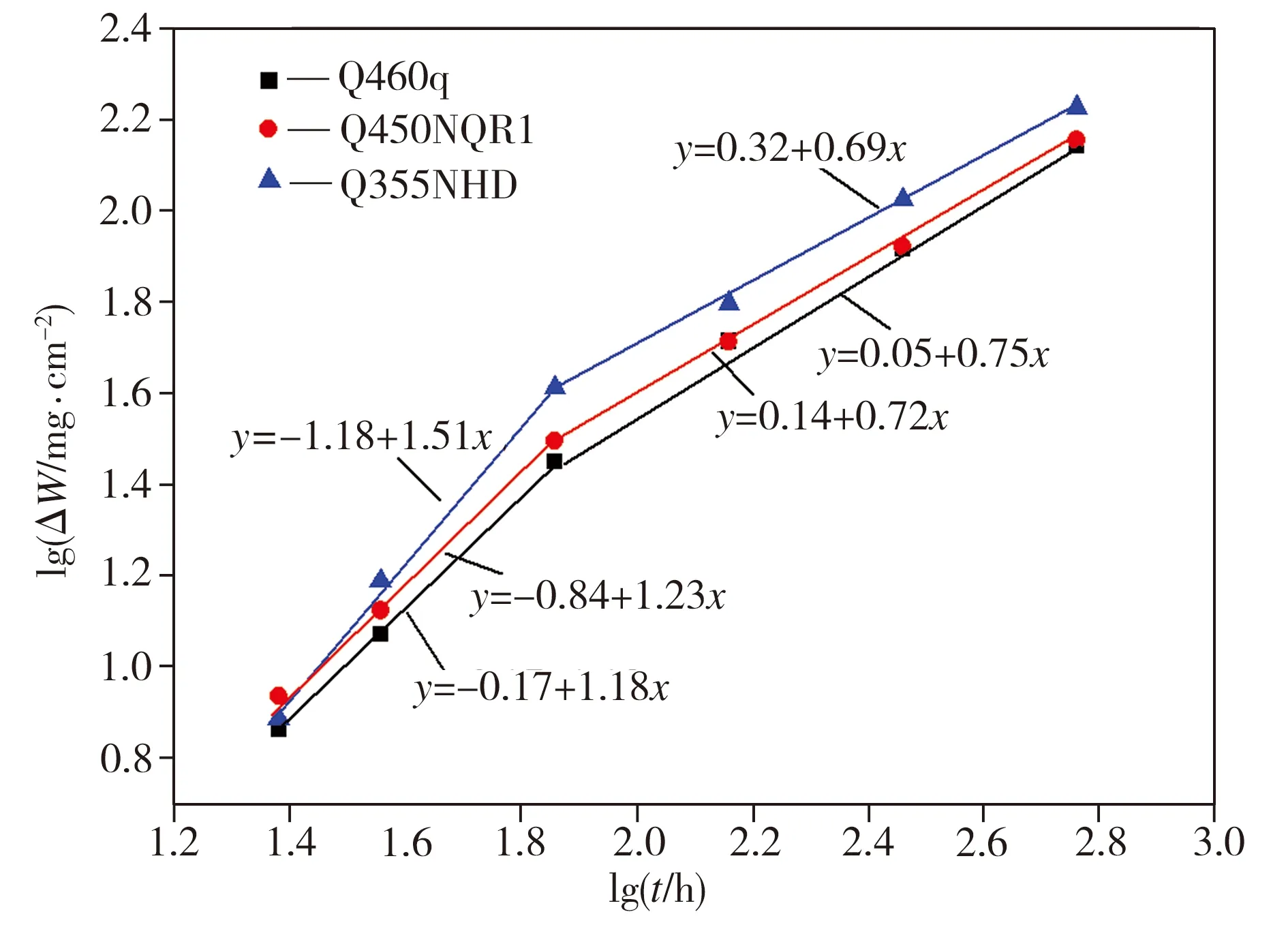

利用幂函数式对三种耐候钢在海洋大气腐蚀的动力学行为进行拟合[8-9],即

ΔW=Atn

(1)

式中:ΔW为试样单位面积的腐蚀增重量,mg·cm-2;t为腐蚀时间,h;A、n为常数,n<1表示腐蚀减缓,n>1表示腐蚀加快,n=1表示腐蚀达到平稳状态[8]。

图9为三种耐候钢增重率曲线的拟合结果(R2=0.99)。从图9中可以看出,整个过程均可以分为两个阶段,即三种钢均在腐蚀72 h时出现转折点,此时Q460q耐候钢的腐蚀失重率最低,这与图2所示的腐蚀速率随时间变化曲线相吻合。第一阶段(24~72 h),三种耐候钢的n值均大于1,表明此时为钢的腐蚀加速阶段,且n值越大,耐候钢腐蚀速率上升越快,三组钢的n值排序为:Q355NHD (n=1.51)>Q450NQR1(n=1.23)>Q460q(n=1.18),可见Q355NHD钢腐蚀速率上升最快,Q460q钢最慢。第二阶段(72~576 h),三种耐候钢的n值均小于1,表明此时为钢的腐蚀减速阶段,这主要是由于在腐蚀后期,三种耐候钢表面均形成了致密的保护性锈层,可有效减缓介质对钢基体的腐蚀。

图9 试验钢增重量随时间变化的拟合结果

Fig.9Fittingresultsofweightgainoftestedsteelswithtime

2.5.2 耐蚀差异机理分析

显微组织对耐候钢耐腐蚀性能的影响主要体现在腐蚀初期。在该阶段,以复相组织(铁素体+珠光体)为主的耐候钢,珠光体组织区域优先发生腐蚀,使得钢的腐蚀速率较大;而贝氏体耐候钢则发生均匀腐蚀,其腐蚀速率相对较小[10]。从本研究结果来看,以铁素体和珠光体为主体组织的Q355NHD和Q450NQR1耐候钢的腐蚀速率大于贝氏体耐候钢Q460q,且珠光体含量越高(Q355NHD钢),耐候钢初期腐蚀速率越大(见图2)。

腐蚀后期,微量合金元素对锈层的结构及性质影响很大[1,3,11],尤其是在海洋大气环境中Cr元素的影响。Yamashita研究指出,Cr含量提高有利于细化腐蚀产物中的α-FeOOH,从而改善锈层的致密性[12]。根据本研究结果可知,三种耐候钢腐蚀产物中均含有α-FeOOH、β-FeOOH、γ-FeOOH和Fe3O4,锈层保护系数α/γ*值随着腐蚀过程的进行不断变大。另外,腐蚀后期微量合金元素Cr在三种钢锈层中富集(图5),从而使锈层致密程度不断提高(图4),这能够有效阻碍Cl-与钢基体接触,使得耐候钢腐蚀速率降低。其中,Q460q耐候钢锈层α/γ*值最大,锈层最为致密,电化学阻抗值也最大(图7),表明该钢种的耐蚀性能在三种钢中最好,这与腐蚀动力学分析结果一致。另一方面,三种耐候钢锈层的阻抗模值|Z|也在腐蚀过程中不断增加,表明在腐蚀后期三种钢的耐蚀性能均不断增强。

3 结论

(1)N355NHD和Q450NQR1钢的显微组织均由多边形铁素体和珠光体组成,且Q355NHD钢中珠光体体积分数相对较高;Q460q钢则主要由粒状贝氏体和少量的多边形铁素体及M/A岛组成。

(2)三种耐候钢在模拟海洋大气环境(3.5%NaCl溶液)下,腐蚀速率均呈先增加后降低的趋势。整个过程平均腐蚀速率呈现大小顺序为:Q355NHD> Q450NQR1>Q460q。

(3)腐蚀过程中,三种耐候钢锈层分为内外两层,均含有α-FeOOH、β-FeOOH、γ-FeOOH和Fe3O4;其中Q460q耐候钢α/γ*值最大,锈层最为致密,电化学阻抗值最大,在该环境下的耐蚀性能最佳,Q450NQR1次之。

(4)三种耐候钢前期腐蚀性能的差异主要是由显微组织决定,而服役后期主要与锈层的结构和致密程度有关。