微粒浓度对三相泡沫灭火剂性能影响研究

李秀娟

(中国人民警察大学,河北 廊坊 065000)

0 引言

当前,世界各国对灭火方法的研究不断深入,研制开发出多种灭火剂,对有效控制火灾、减少损失起到了重要作用。油品火灾灭火剂主要分为细水雾灭火剂、干粉灭火剂、氟蛋白泡沫液和水成膜泡沫灭火剂[1-2],其中水成膜泡沫灭火剂被认为是性能最好的油类灭火剂。发达国家油类灭火剂市场中水成膜泡沫灭火剂所占的份额在20世纪70年代为7.8%,目前已上升到71.3%。但是近年来,随着实战经验的积累与研究的深入,越来越多的专家学者指出,水成膜泡沫液形成的泡沫不够稳定,对油面的封闭时间和抗复燃时间较短,在隔离热液面与阻回燃的性能方面表现不佳,当油罐壁温度超过600 ℃时,喷射的水成膜泡沫就会因受热破裂、被热气流冲散等原因,无法抵达油面实现覆盖[3-4]。

在泡沫中加入固体微粒能够形成三相泡沫,稳定性显著提高[5-7],目前对于由固体微粒稳定的三相泡沫研究较多,但主要是应用在化妆品和浮选行业中。本文将球状膨胀玻化微珠(EVB)、片状滑石粉(TP)、纤维状硅灰石粉(WP)添加到水成膜泡沫灭火剂中,研究三种固体微粒的浓度对泡沫灭火剂性能的影响。

1 试验部分

1.1 原材料

膨胀玻化微珠(EVB):山东创智科技有限公司,新型环保无机轻质绝热材料,表面玻化,内部多孔,具有化学稳定性好、绝热、防火、耐高温、耐老化等优异性能。滑石粉(TP):上海创宇化工有限公司,晶体呈假六方或菱形的片状。硅灰石粉(WP):湖北冯家山硅纤公司,放射状或纤维状,热稳定性好。水成膜泡沫灭火剂(AFFF):6%。

1.2 试验方法

1.2.1 三相泡沫灭火剂发泡倍数及析液时间测定

在室温条件下,用蒸馏水配置6%水成膜泡沫灭火剂溶液100 mL(V0)。将一定质量的固体颗粒与配置好的溶液共混,倒入Waring- Blender搅拌杯中,以3 000 r·min-1的转速高速搅拌5 min后获得三相泡沫。将生成的泡沫倒入置于25 ℃恒温水浴锅的1 000 mL量筒中,记下泡沫的初始体积,定义为三相泡沫的起泡体积(Vp),发泡倍数a=Vp/V0。

从倒入时开始计时,当量筒底部分别有15 mL、25 mL和50 mL溶液生成时停止计时,记下时间,定义为三相泡沫灭火剂的15%析液时间t15%、25%析液时间t25%和50%析液时间t50%,表征三相泡沫灭火剂的稳定性。

1.2.2 三相泡沫灭火剂抗烧性能测定方法

参照BS-EN1568-3-2008泡沫灭火剂英国标准,设计试验如下:分别向100 mL水成膜泡沫液中添加0 g、10 g、20 g、30 g、40 g、50 g、60 g膨胀玻化微珠、滑石粉、硅灰石粉,通过Waring- Blender法配制三相泡沫灭火剂。

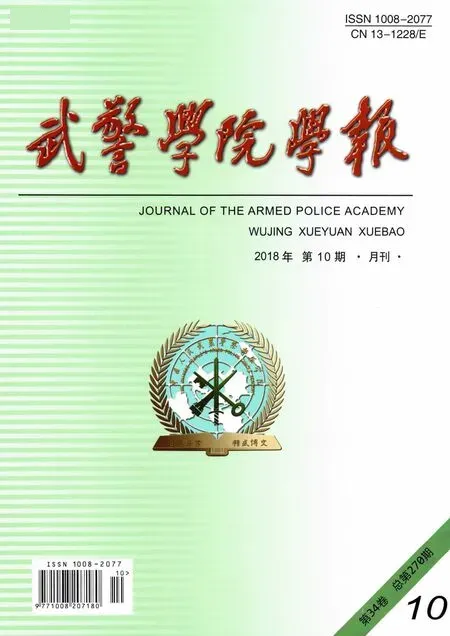

在油盘底部倒入3 000 mL水,待液面静止后,再倒入300 mL汽油,将泡沫灭火剂注于油面上方。将钢制抗烧罐放入油盘正中间,并在钢制抗烧罐中倒满汽油(约100 mL),使其液面与油盘液面保持在同一水平面上,但不要使油盘内的泡沫进入抗烧罐,如图1所示。从引燃抗烧罐开始计时,当油盘全面起火时计时停止,这段时间记录为抗烧时间。当泡沫中添加了固体微粒形成三相泡沫灭火剂后,可能会出现抗烧罐内汽油燃尽自熄,而油盘油面始终没有燃烧的现象,这种情况下记录抗烧罐内汽油燃尽自熄的时间为抗烧时间。

图1 泡沫抗烧性能检测试验装置

2 结果与讨论

2.1 三种固体微粒对三相泡沫灭火剂起泡性能的影响

2.1.1 膨胀玻化微珠

图2为膨胀玻化微珠的浓度对三相泡沫发泡性能的影响。当泡沫中膨胀玻化微珠的浓度为0~0.2 g·mL-1时,随着微粒浓度的增大,发泡倍数缓慢增加,从5.01增加到5.16,发泡倍数达到最大值;当膨胀玻化微珠浓度超过0.2 g·mL-1时,三相泡沫的发泡倍数开始降低,尤其当微珠浓度超过0.3 g·mL-1时,发泡倍数急剧降低。这说明适量膨胀玻化微珠的加入有利于三相泡沫灭火剂发泡性能的提高,但浓度超过一定范围时对三相泡沫的发泡性能不利。

图2 膨胀玻化微珠的浓度对三相泡沫发泡性能的影响

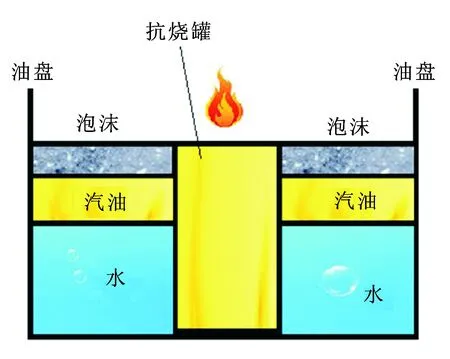

2.1.2 滑石粉

图3为滑石粉的浓度对三相泡沫灭火剂发泡倍数的影响。当添加适量片状滑石粉微粒时,能够提高泡沫液的发泡性能,且三相泡沫的发泡倍数随滑石粉的浓度增加而增大。没有添加滑石粉的泡沫发泡倍数为5.01,当滑石粉浓度大于0.05 g·mL-1时,发泡倍数逐渐增加,当滑石粉浓度达到0.3 g·mL-1时,三相泡沫的发泡倍数为5.12,达到最大值。但是如果滑石粉浓度太大,超过0.3 g·mL-1时发泡倍数反而降低,滑石粉浓度为0.6 g·mL-1时,发泡倍数仅为4.60。

图3 滑石粉添加量对发泡性能的影响

2.1.3 硅灰石粉

图4为改性硅灰石粉的浓度对三相泡沫灭火剂发泡倍数的影响。三相泡沫的发泡倍数随硅灰石粉的浓度增加而增大,没有添加硅灰石粉的泡沫发泡倍数为5.01,随着硅灰石粉浓度增大发泡倍数逐渐增加,当微粒的浓度达到0.2 g·mL-1时,三相泡沫的发泡倍数为5.12,但是硅灰石粉浓度继续增大时发泡倍数反而降低,硅灰石粉浓度为0.6 g·mL-1时,发泡倍数仅为4.15。

图4 硅灰石粉添加量对发泡性能的影响

综合分析三种固体微粒浓度对三相泡沫发泡倍数的影响,发现微粒浓度较低时三相泡沫的发泡倍数随微粒浓度增加而增大,当微粒浓度较大时三相泡沫的发泡倍数会随浓度的增加显著降低。

2.2 三种固体微粒对三相泡沫灭火剂析液时间的影响

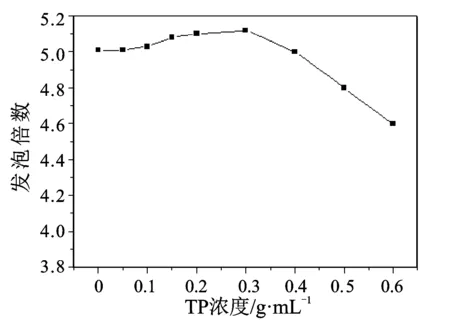

图5为膨胀玻化微珠、滑石粉和硅灰石粉浓度对三相泡沫15%析液时间的影响。未添加固体微粒泡沫灭火剂15%析液时间为6.4 min,当膨胀玻化微珠浓度为0.3 g·mL-1时,15%析液时间为9.2 min,滑石粉浓度为0.3 g·mL-1时,15%析液时间为8.9 min,含硅灰石粉三相泡沫的15%析液时间明显优于前两类三相泡沫,这与硅灰石微粒的形状有关,纤维状硅灰石粉在泡沫及液膜中都形成了复杂的三维网状结构,对液体的析出产生了非常大的阻碍作用。三相泡沫中析出的15%的液体主要是重力作用下析出的自由水,泡沫体系中微粒数量多,导致析液通道延长,是影响15%析液时间的主要因素。

图5 微粒浓度对15%析液时间的影响

图6为膨胀玻化微珠、滑石粉和硅灰石粉浓度对三相泡沫25%析液时间的影响。未添加固体微粒泡沫灭火剂25%析液时间为7.9 min,添加固体微粒后均比相应三相泡沫25%析液时间延长更多,其中含膨胀玻化微珠和滑石粉的三相泡沫25%析液时间交叉上升。含硅灰石粉三相泡沫在浓度为0.2 g·mL-1时25%析液时间也出现了一次交叉,原因可能是在这个阶段析液速度受微粒数量和泡沫黏度等因素影响越来越大,析液时间是多种因素共同作用的结果。

图6 微粒浓度对25%析液时间的影响

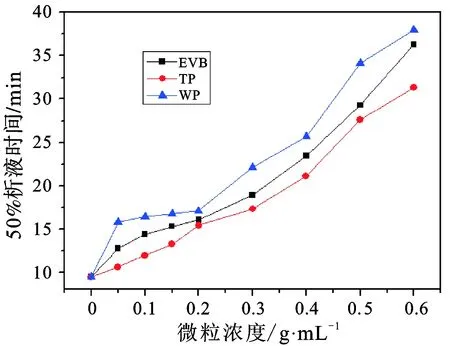

图7为膨胀玻化微珠、滑石粉和硅灰石粉浓度对三相泡沫50%析液时间的影响,含硅灰石粉三相泡沫50%析液时间在各个浓度下均明显优于含膨胀玻化微珠和滑石粉三相泡沫,且析液时间延长更多。从这个阶段开始,大部分自由水已经基本析出,接下来是微粒间滞留的水在重力作用下析出,此时速度已经很慢,泡沫体系的黏度和结构影响更为重要[8],含纤维状硅灰石粉三相泡沫的三维网状结构更加有利于泡沫的稳定性。

图7 微粒浓度对50%析液时间的影响

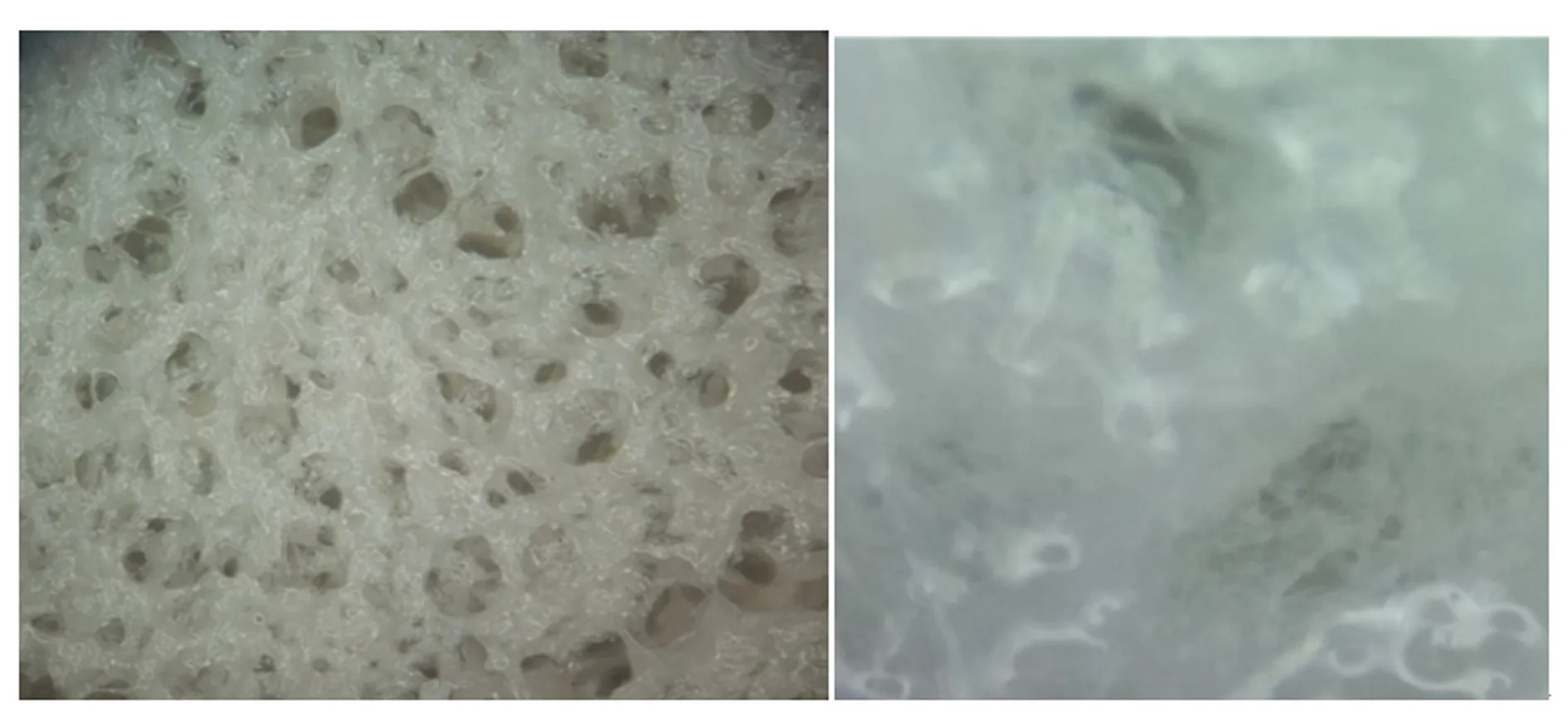

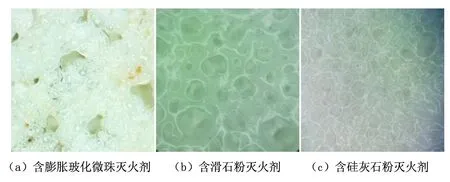

试验中利用光学显微镜观察了三相泡沫的微观结构,图8为加入膨胀玻化微珠和滑石粉形成的三相泡沫。膨胀玻化微珠提高泡沫稳定性主要是由于泡沫中添加膨胀玻化微珠后,泡沫体系的表观黏度增加,过大的粘滞阻力阻碍了泡沫液的自由流动,同时液体的析出通道由于微粒的加入以及大量小气泡的生成而变得蜿蜒崎岖,因此析液时间延长。

滑石粉在气泡间液膜内聚集非常明显,大量的滑石粉聚集在液膜内使液膜非常厚,气泡尺寸减小而数量增多,滑石粉在气泡间液膜内的聚集形成了保护气泡的坚硬外壳,如图8(b)所示。这些硬壳间的空间位阻效应阻碍了气泡的聚并,而且在整个观察过程发现这些气泡的形状始终保持不变,不易破裂,坚硬外壳的保护同时也抑制了气泡间气体的扩散,使形成的三相泡沫体系稳定性提高。

图8 加入微粒三相泡沫结构

图9为加入硅灰石粉形成的三相泡沫,当加入纤维状的硅灰石粉后,通过搅拌形成的泡沫呈立体的网状结构,这种网状结构不仅表现为网状的泡沫结构,液膜中的纤维状硅灰石微粒也表现为相互缠绕交叉,呈现一定的网状结构。纤维状微粒在液膜中不是单层存在的,也不是沿同一方向排列,而是像头发丝一样相互交叉、缠绕、重叠,并牢牢锁住液膜的水分。这种网状结构是非常坚固的,液膜中的纤维状微粒不易移动或者受到挤压,因此,整个泡沫体系更加稳定。

图9 加入硅灰石粉三相泡沫结构

2.3 三种固体微粒对三相泡沫灭火剂抗烧性能的影响

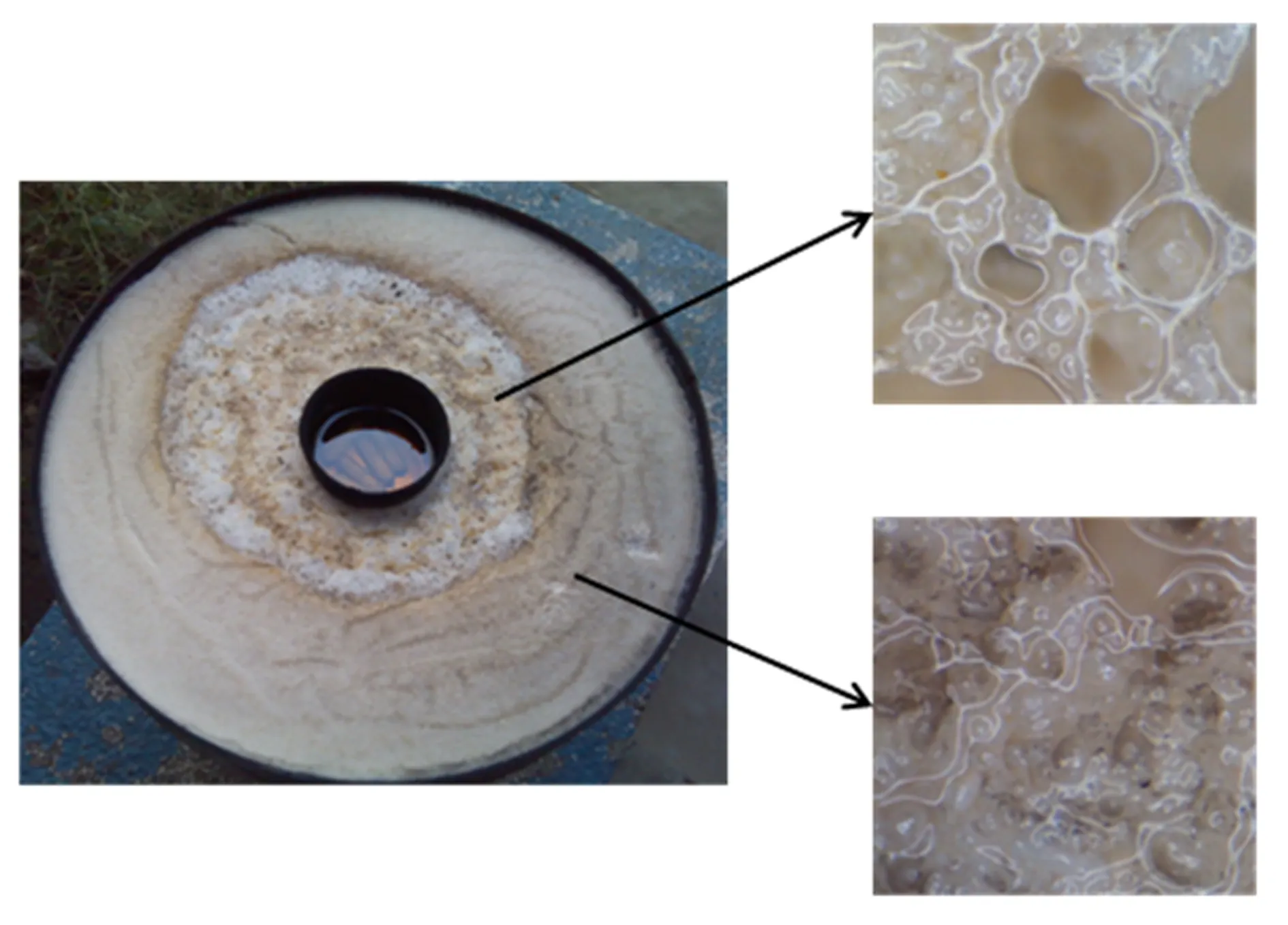

在抗烧性试验中,抗烧罐内汽油燃烧导致环绕抗烧罐的泡沫温度升高,在热冲击的作用下抗烧罐周围最近的泡沫迅速破裂,出现裂缝而无法完全覆盖油面,抗烧罐内的火首先将引燃裂缝中暴露出来的汽油。裂缝周围的泡沫不断被破坏,缝隙逐渐扩大,油盘着火范围不断扩大,当达到一定程度时,火苗会突然引燃油盘边缘的油面。最终,随着泡沫的完全破裂,油盘全面起火,如图10所示。

图10 抗烧试验过程

图11为三相泡沫灭火剂抗烧试验后泡沫的光学显微照片,距离抗烧罐较远处泡沫结构变化不明显。而在抗烧罐周围的泡沫虽然在受热以后发生了一定程度的破坏,但从微观结构上看仍然是比较稳定的。由此可见,固体微粒的存在显著提高了泡沫灭火剂的抗烧性能。即使泡沫破裂,含有固体微粒的三相泡沫的骨架结构仍然稳定存在,并能在燃烧物表面迅速形成一层固体覆盖膜[9],该膜具有比普通泡沫更强的覆盖隔热作用,在热辐射的作用下,泡沫中液体迅速蒸发导致泡沫层高度降低,并在燃料表面形成致密的覆盖层,该覆盖层的隔热作用更强[10]。

图11 三相泡沫灭火剂抗烧试验后泡沫的光学显微照片

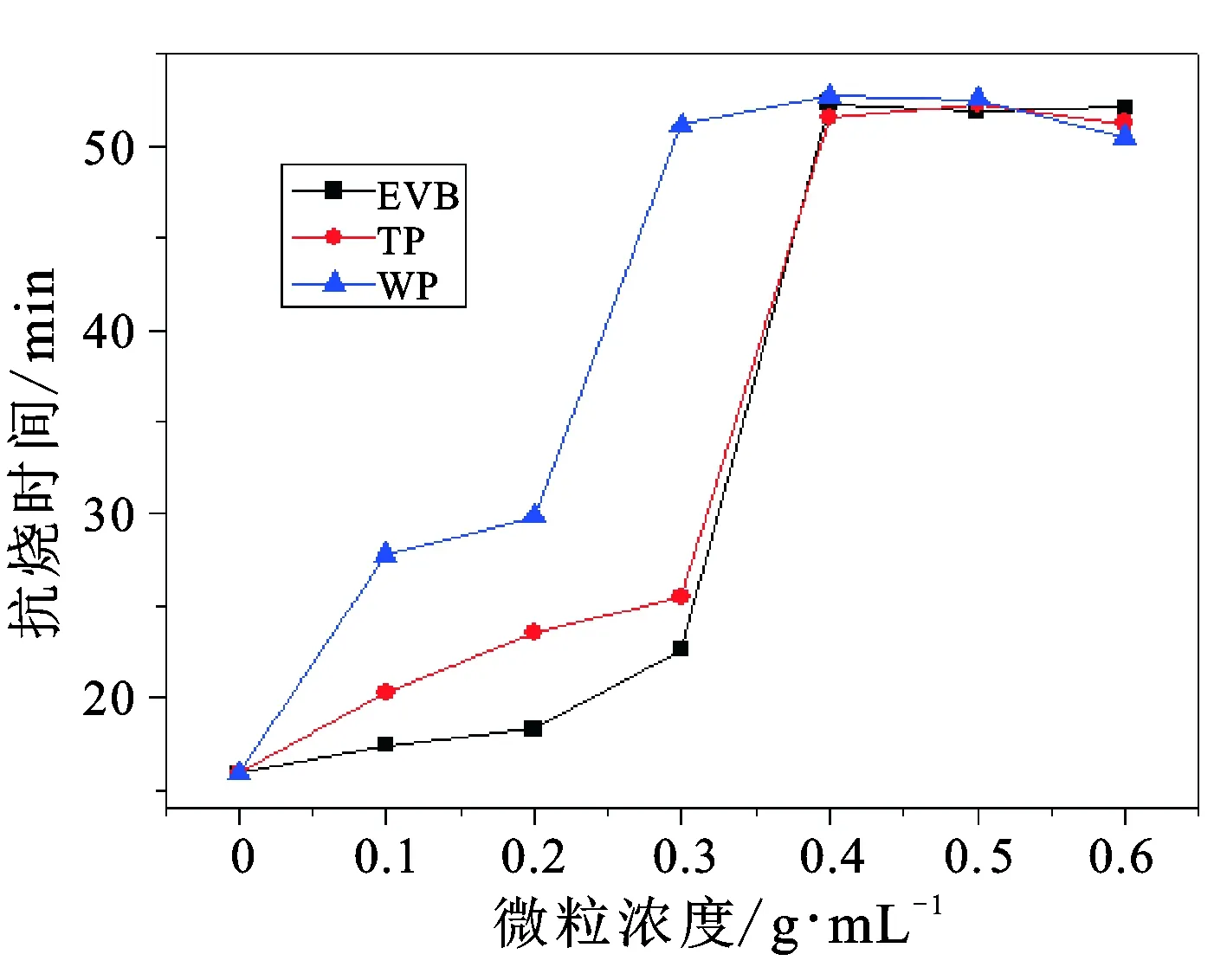

分别添加膨胀玻化微珠、滑石粉和硅灰石粉形成的三相泡沫灭火剂抗烧性能试验结果对比如图12所示。两相水成膜泡沫灭火剂的抗烧性比较差,大约15.9 min失去抗烧性,导致油盘全面起火,添加固体微粒后形成的三相泡沫灭火剂均比不添加微粒的两相泡沫灭火剂抗烧性好。当固体微粒浓度达到一定范围,抗烧罐内燃油燃尽也未引燃油盘中的汽油,并在50 min左右燃油燃尽自熄。添加滑石粉和膨胀玻化微珠形成的三相泡沫灭火剂抗烧性比较接近,当添加量为0.4 g·mL-1时,抗烧罐内的燃油才没有引燃油盘,但是固体微粒浓度较低时,含滑石粉泡沫灭火剂较含膨胀玻化微珠泡沫灭火剂抗烧性好。而含硅灰石粉泡沫灭火剂抗烧性明显优于含滑石粉泡沫灭火剂和含膨胀玻化微珠泡沫灭火剂,浓度为0.1 g·mL-1的含硅灰石粉泡沫灭火剂抗烧时间比浓度为0.3 g·mL-1的含膨胀玻化微珠泡沫灭火剂和含滑石粉泡沫灭火剂长,当含硅灰石粉浓度为0.3 g·mL-1时,抗烧罐内的汽油就会自熄,而不引燃油盘。

图12 微粒浓度对抗烧时间的影响

添加固体微粒后抗烧性出现不同情况的原因主要是微粒加入后形成的三相泡沫的结构不同,如图13所示。虽然膨胀玻化微珠密度很低,能够很好地漂浮在汽油表面,覆盖率很高,但是燃油的热冲击会使泡沫层出现裂缝,由于膨胀玻化微珠尺寸较大,裂缝也较大,由于球形微粒间的作用力较小,微粒发生移动对裂缝进行修复比较困难,裂缝将会越来越大,最终暴露的汽油被引燃。滑石粉虽然密度较大,但其为片状且微粒尺寸较小,因此易于浮在油面,并且燃油受热以后形成的裂缝也较小,附近的泡沫容易发生移动对裂缝处进行修复,使其重新覆盖油面,所以抗烧时间比含膨胀玻化微珠灭火剂长。硅灰石粉是纤维状微粒,形成泡沫后纤维状的硅灰石粉像头发丝一样相互交叉、缠绕、重叠,牢牢锁住液膜的水分,这种网状结构非常坚固,形成的覆盖层受热很难出现裂缝,即使出现小的裂缝,纤维状微粒间的相互作用会使裂缝周围的泡沫迅速发生移动进行补充,能够使小裂缝迅速得到修复。因此,含硅灰石粉泡沫灭火剂抗烧性比含膨胀玻化微珠和含滑石粉泡沫灭火剂都好。

3 结论

3.1 固体微粒的加入能够显著提高水成膜泡沫灭火剂的稳定性,且泡沫的稳定性随固体微粒浓度的增大持续增加,纤维状微粒提高泡沫稳定性的效果最好。当硅灰石粉的浓度超过0.2 g·mL-1时,泡沫的排液速度随添加硅灰石粉的浓度增大显著延长,当硅灰石粉含量为0.6 g·mL-1时,50%析液时间达到了38.0 min。

图13 三种含固体微粒泡沫灭火剂微观结构

3.2 含硅灰石粉泡沫灭火剂的抗烧性明显优于含滑石粉泡沫灭火剂和含膨胀玻化微珠泡沫灭火剂,浓度为0.1 g·mL-1的含硅灰石粉泡沫灭火剂抗烧时间比浓度为0.3 g·mL-1的含膨胀玻化微珠泡沫灭火剂和含滑石粉泡沫灭火剂长。当纤维状硅灰石粉浓度为0.3 g·mL-1时,抗烧罐内的燃油燃尽自熄而不引燃油盘,获得了很好的抗烧效果。

3.3 纤维状硅灰石粉提高三相泡沫灭火剂的稳定性和抗烧性的效果最好,这与泡沫的网状结构密切相关。纤维状微粒在液膜中像头发丝一样相互交叉、缠绕、重叠,并牢牢锁住液膜的水分,整个泡沫体系更加稳定,形成的覆盖层受热也很难出现裂缝,即使出现了小的裂缝,纤维状微粒间的相互作用会使裂缝周围的泡沫迅速发生移动进行补充,小裂缝还没有变大就得到了修复。