滑石粉填充ABS材料的熔接痕强度研究

戴建建,何超雄,官焕祥,陈平绪

(金发科技股份有限公司,塑料改性与加工国家工程实验室,广州 510663)

0 前言

ABS树脂是由丙烯腈、丁二烯和苯乙烯3种单体合成的接枝共聚物,因其具有优良的冲击、尺寸稳定性、耐化学等性能,广泛应用于家电、办公用品、电子电器、汽车、包装等行业[1-2]。但为了更好地满足差异化应用需求,常需对其进行改性[3-6]。

采用无机矿物对ABS进行填充改性,不仅可以降低成本,而且可以改善ABS的力学性能、热性能、尺寸稳定性等[7-9]。滑石粉作为一种广泛应用的无机填料,因其独特的层状结构,而常被应用于填充改性ABS,以改善其刚性、尺寸稳定性、耐热性能[10-11]。

然而,滑石粉填充ABS材料在实际应用过程中,发现在制件熔接痕位置处易发生开裂,严重影响材料的正常使用[12]。因此,本文研究了滑石粉含量及粒径、复配填充体系、润滑剂对滑石粉填充ABS材料熔接痕强度的影响。并通过分析其熔接痕断面处的形貌,探究其熔接痕强度恶化的机理。

1 实验部分

1.1 主要原料

ABS,HP181,中海油乐金化工有限公司;

滑石粉,TYT-8875B(12 μm)、TYT-777A(5 μm)、HTPULTRA5L(0.5 μm),市售;

硅灰石,NYGLOS 4W 10992,平均粒径63 μm,美国Nyco矿物有限公司;

硫酸钡,AB3000-N1,5 μm,广州天秦有限公司;

润滑剂(酰胺类润滑剂、改性酰胺类润滑剂、硬脂酸锌、硅酮类润滑剂),市售。

1.2 主要设备及仪器

同向双螺杆啮合挤出机,TSE-40A,L/D=40∶1,南京瑞亚挤出机械制造有限公司;

注塑机,BS80-Ⅲ,博创智能装备股份有限公司;

电子拉力实验机,Z010,德国Zwick公司;

扫描电子显微镜(SEM),S-3400N,日本株式会社日立高新技术那珂事业所。

1.3 样品制备

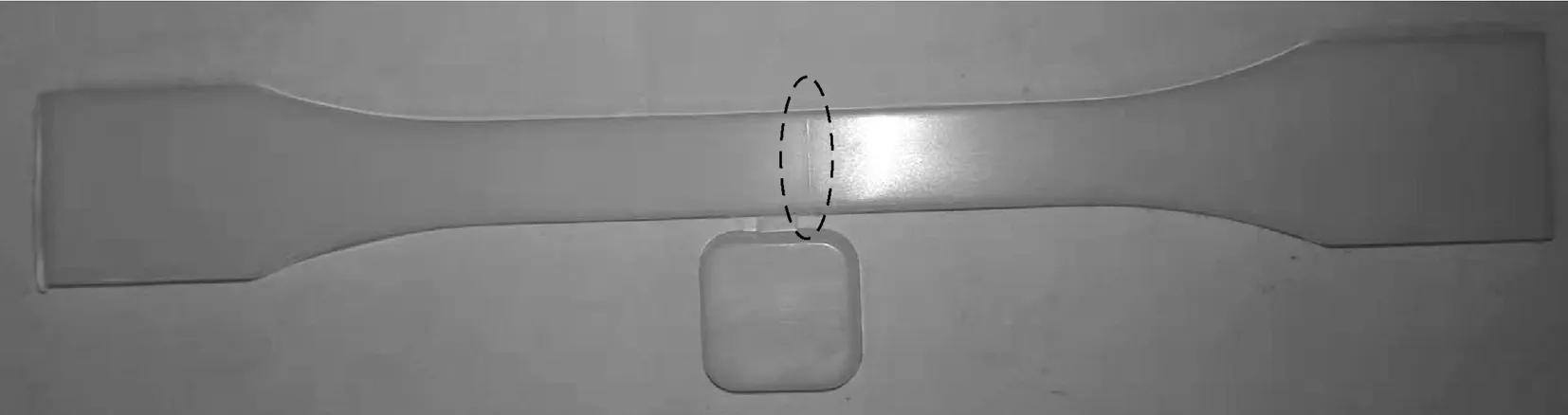

将ABS树脂、无机填料、加工助剂按设计配比称量,混合均匀后在双螺杆挤出机中挤出造粒,挤出温度由加料口至机头依次为190、210、200、210 ℃;将所得粒子在220 ℃下注塑成熔接痕样条;熔接痕样条采用自制的熔接痕模具注塑而成;其样条尺寸大小与GB/T 1040—1992《塑料拉伸性能测试方法》中规定的标准样条一致,但采用在样条两端同时进浇,因此在样条中间形成明显的熔接线,具体如图1所示。

图1 熔接痕样条示意图Fig.1 Schematic of the weld mark splines

1.4 性能测试与结构表征

熔接痕强度:参照ISO 527-2中拉伸性能测试方法进行测试,拉伸速率为50 mm/min;

SEM分析:样条断面喷金处理,观察材料断面形貌。

2 结果与讨论

2.1 滑石粉含量及粒径的影响

如图2所示,随着滑石粉含量的增加,填充ABS材料的熔接痕强度急剧降低,并且近似呈线性关系。由此表明,滑石粉会严重恶化填充ABS材料的熔接痕强度。

图2 滑石粉含量对填充ABS材料熔接痕强度的影响Fig.2 The effect of talc content on the weld mark strength of filled ABS

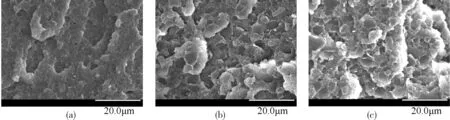

(a)纯ABS树脂 (b)5 %滑石粉填充 (c)10 %滑石粉填充图3 滑石粉填充ABS材料在熔接痕断面处的SEM照片Fig.3 SEM of the fracture surface of the weld mark of ABS filled with talc

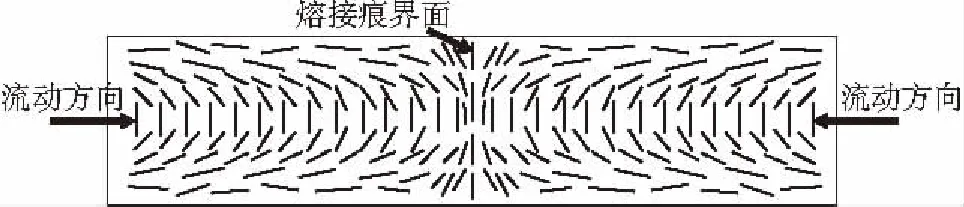

图4 滑石粉随料流在熔接痕界面处的分布示意图Fig.4 Schematic of talc distribution with melt flow on the weld mark surface

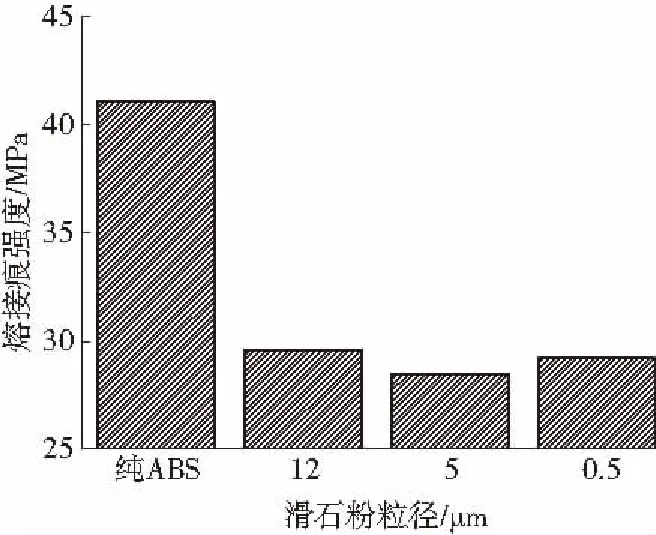

图5 滑石粉粒径对填充ABS材料熔接痕强度的影响Fig.5 The effect of talc size on the weld mark strength of filled ABS

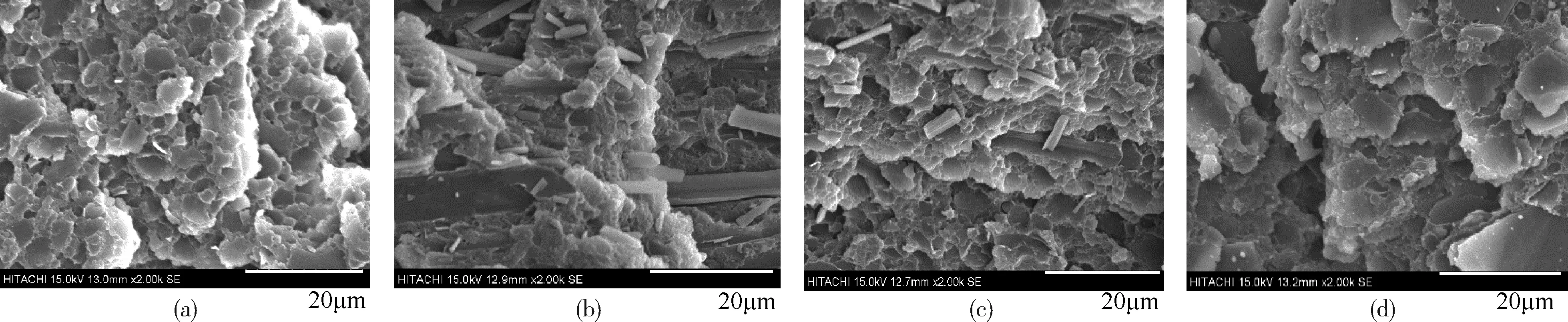

如图3所示,添加滑石粉后断面出现“鱼鳞”状的结构,并且随着滑石粉含量的增加,“鱼鳞”状结构更细腻明显。这种“鱼鳞”状的结构正是由于片状结构的滑石粉在断面处呈平行界面取向而形成的。图4为滑石粉随料流在熔接痕界面处的分布示意图,料流在充模时呈喷泉流动,在两股料流汇合处,片状滑石粉在料流前锋倾向于平行界面取向,从而阻碍了大分子的相互熔合和扩散,并且滑石粉与ABS的相容性很差,致使制品在熔接痕处的强度大幅度下降[13]。如图5所示,添加滑石粉后,ABS材料的熔接痕强度下降明显,而且对于添加不同粒径的滑石粉,对熔接痕强度的影响却很小。可能是由于片状滑石粉在熔接痕界面处呈平行取向,小片层的滑石粉通过相互重叠与大片层滑石粉起到的阻挡作用相当,因而其熔接痕强度差异不大。

2.2 复配填充体系的影响

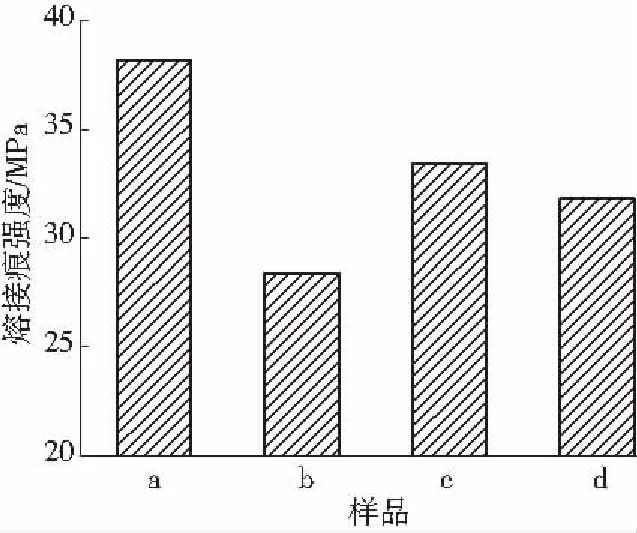

如图6所示,采用纤维状硅灰石来部分替代片状滑石粉,可以明显提高滑石粉填充ABS材料的熔接痕强度[14]。采用球状的硫酸钡与滑石粉等量复配,却没有采用纤维状硅灰石与滑石粉等量复配后熔接痕强度高。

a—无填充 b—10%滑石粉c—5%滑石粉/15%硅灰石 d—5%滑石粉/5%硫酸钡图6 复配填充体系对滑石粉填充ABS材料熔接痕强度的影响Fig.6 The effect of the compounded fill system on the weld mark strength of ABS filled with talc

如图7(b)所示,某些硅灰石一端斜插在基体内,一端裸露在外面,这种形式的硅灰石在界面处起到了桥接作用。而对于填充滑石粉的ABS材料[如图7(a)所示],片层的滑石粉均匀分散在界面处阻碍了ABS分子链的相互缠结和扩散,并且片状滑石粉可能受到阻力较大难以插入界面层内,即使有个别插入,其深度可能也较浅,难以起到良好的桥接作用。因而填充硅灰石比填充滑石粉有更高的熔接痕强度。复配填充滑石粉与硅灰石[如图7(c)所示],一方面硅灰石起到桥接作用,另一方面硅灰石抑制片状滑石粉沿熔接痕界面平行取向,减弱了片状滑石粉的阻挡作用,从而熔接痕强度明显提高。图7(d)为滑石粉和硫酸钡复合填充ABS材料的熔接痕断面形貌图,从中可观察到许多白点即为硫酸钡。细小的球状硫酸钡无法像纤维状硅灰石起到桥接作用,因而没有滑石粉与硅灰石复配的熔接痕强度高。

填料:(a)10 %滑石粉 (b)10 %硅灰石 (c)5 %滑石粉+5 %硅灰石 (d)5 %滑石粉+5 %硫酸钡图7 含不同填料的ABS材料在熔接痕断面处的SEM照片Fig.7 SEM of the fracture surface of the weld mark of ABS filled with different fillers

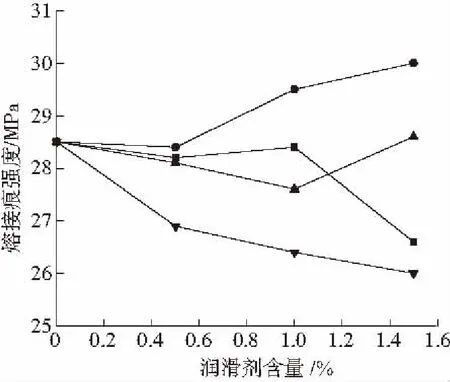

润滑剂:●—酰胺类 ■—改性酰胺类 ▲—硬脂酸锌 ▼—硅酮类图8 润滑剂对滑石粉填充ABS材料熔接痕强度的影响Fig.8 The effect of lubricants on the weld mark strength of ABS filled with talc

2.3 润滑剂的影响

图8为润滑剂对滑石粉填充ABS材料熔接痕强度的影响,其中酰胺类和改性酰胺类为内润滑剂,而硬脂酸锌和硅酮为外润滑剂。如图8所示,加入酰胺类润滑剂降低材料的熔接痕强度,而加入改性酰胺类润滑剂却能改善材料的熔接痕强度。这是由于相比酰胺类润滑剂,改性酰胺类润滑剂是在亚乙基双脂肪酸酰胺的基础上进行接枝极性基团(亦称为锚固基团)。这种极性基团可与滑石粉牢固结合,同时酰胺主链与ABS具有良好的相容性,从而在熔接痕界面处起到良好的锚固作用,提升了材料的熔接痕强度。对于外润滑剂,硬脂酸锌对材料的熔接痕强度影响较小而硅酮类润滑剂却降低材料的熔接痕强度。硅酮类润滑剂由于与ABS基体的相容性不佳,且极易迁移到熔接痕界面处,导致材料在界面处相容性变差,从而降低熔接痕强度。硬脂酸锌一方面与ABS基体具有一定的相容性,另一方面可能吸附在滑石粉周围[15],未对滑石粉与ABS基体的相容性产生显著影响,因而对填充ABS材料的熔接痕强度影响不大。

3 结论

(1)提高滑石粉用量会降低ABS材料的熔接痕强度;片状滑石粉在熔接痕界面处呈平行于界面取向,阻挡了大分子链的相互扩散和熔合,因而会降低ABS材料的熔接痕强度;

(2)采用滑石粉与硅灰石复配,可有效地提高滑石粉填充ABS的熔接痕强度;

(3)相比酰胺类润滑剂,添加极性基团改性的酰胺类内润滑剂可以有效改善滑石粉填充ABS的熔接痕强度;外润滑剂硬脂酸锌对滑石粉填充ABS的熔接痕强度影响不大。