Ti-5Ta-30Nb-8Zr合金粉床电子束3D打印分区熔化扫描成形工艺研究

,,

(西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

0 引 言

Ti-6Al-4V合金是医疗领域使用最广泛的金属材料之一,主要用来制作植入件,修复或替代病损组织、器官。但是,该合金中Al、V都是对人体有害的元素,可能导致骨软化、贫血、神经系统紊乱等情况发生[1-2]。同时Ti-6A1-4V合金的弹性模量约为110 GPa,明显高于人体骨(<30 GPa),容易产生“应力屏蔽”效应,使得骨骼得不到锻炼而逐渐萎缩,最终导致植入体失效[3-4]。因此,人们自20世纪90年代便开始研发不含有毒元素、强度高、弹性模量低的β型钛合金,Ti-5Ta-30Nb-8Zr合金便是其中一个研究热点[5-6]。

目前生物医用植入体的发展趋势是根据患者需要制定个性化的植入体,但传统加工技术制造周期长、成本高,难以满足市场需要。金属3D打印技术是基于离散-堆积成形原理,由零件数字模型(CAD模型)直接驱动,可完成仼意复杂形状三维实体零件,具有快速性、准确性及可以制造任意形状实体的特性,特别适合生物医用植入体这类个性化的零件制备[7]。粉床电子束3D打印技术以电子束为能量源,具有功率大、能量利用率高、可加工材料广泛、加工效率高等特点。电子束工作的高真空环境还可以起到保护合金、防止氧化的作用,非常适合钛合金的加工[8-10]。将粉床电子束3D打印技术应用到生物医用植入体的制造,是目前医疗器械领域发展的一个重要趋势。

目前的3D打印技术工艺开发方式主要是单次试验单套工艺,这种方式的研究效率低、粉末消耗量大,大量的试制工作下设备损耗及研发成本巨大,严重制约了3D打印技术的发展与推广。本研究利用电子束扫描跳转速率快、电流响应时间短的特点,在一次成形过程中对多个样品采用分区工艺控制,实现一次完成多种成形工艺的同时验证,这样既可提高研究效率,又可降低研发成本,对金属3D打印新材料新工艺的发展具有重要意义。

1 实 验

1.1 实验原料

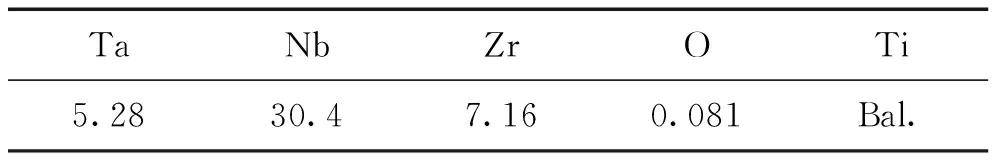

实验原料为Ti-5Ta-30Nb-8Zr合金球形粉末,其化学成分见表1。

表1 Ti-5Ta-30Nb-8Zr合金粉末化学成分(w/%)

Table 1 Chemical composition of Ti-5Ta-30Nb-8Zr alloy powder

电子束3D打印成形时,为满足粉末铺展的均匀性与致密成形的需求,要求金属粉末呈球形且松装密度不低于材料密度的50%。图1为Ti-5Ta-30Nb-8Zr合金粉末的SEM照片。由图1可以看出,粉末表面光滑,球形度好,有良好的流动性,可以均匀铺展在成形平台上。图2为Ti-5Ta-30Nb-8Zr合金粉末的粒径分布。粉末粒径主要在45 ~150 μm之间,其中75~150 μm的粉末约占总量的70%(质量分数)。粉末松装密度为3.28 g/cm3。

图1 Ti-5Ta-30Nb-8Zr合金粉末的SEM照片Fig.1 SEM images of Ti-5Ta-30Nb-8Zr alloy powder

图2 Ti-5Ta-30Nb-8Zr合金粉末的粒径分布Fig.2 Particle size distribution of Ti-5Ta-30Nb-8Zr alloy powder

1.2 粉床电子束3D打印成形

1.2.1 样品模型建立

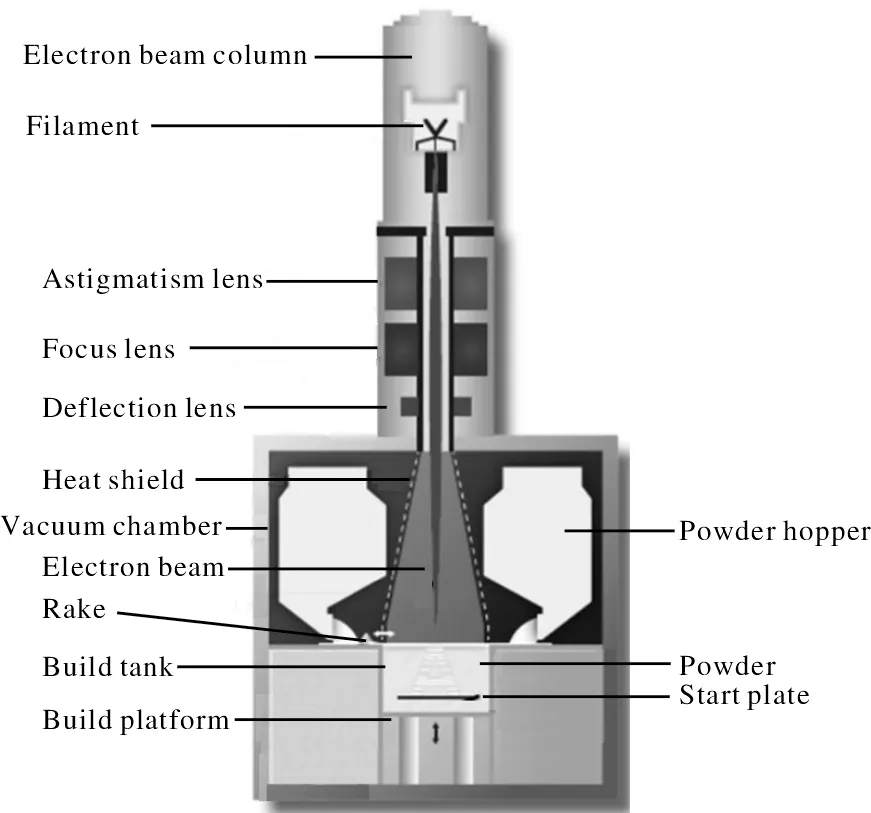

粉床电子束3D打印是按照三维模型的二维离散切片信息逐层扫描金属粉末,金属经过选区熔化、层层堆积,形成所需要的样品。首先用Magics软件进行三维模型设计,然后用Build Assembler软件切层,模型分层厚度及3D打印单层铺粉厚度均为50 μm。图3为所使用的电子束成形设备的结构示意图。

图3 电子束成形设备结构示意图Fig.3 Schematic diagram of SEBM equipment structure

1.2.2 粉床预热

在粉床电子束3D打印成形过程中,首先对粉床进行预热,使粉末形成烧结颈,抵抗成形过程中的粉末溃散倾向。结合Ti-5Ta-30Nb-8Zr合金的相变温度等条件,确定粉床的预热温度为450 ℃。经过粉床预热后的粉末如图4所示。从图4可以看出,预热后粉末形成了一定的烧结颈。这样,粉末之间具有一定的结合强度,可以有效抵抗电子束成形过程中由于电荷聚集导致的粉末溃散问题。同时,粉末形成的烧结颈并没有过分发育,粉床中的粉末可以通过高压气体处理轻松实现与零件的分离。

图4 450 ℃预热后的Ti-5Ta-30Nb-8Zr合金粉床Fig.4 Powder bed of Ti-5Ta-30Nb-8Zr alloy after preheated at 450 ℃

粉床加热处理的另一个效果是形成原位的热处理。Ti-5Ta-30Nb-8Zr合金的β转变温度点在850 ℃左右,在低温450 ℃也存在明显相变。传统方法加工的近β型Ti-5Ta-30Nb-8Zr合金在850 ℃固溶水淬后组织为亚稳β相,450 ℃时效后,由于时效温度较高,原子扩散能力显著增强,不产生低温脆性ω相,析出的细小颗粒状α相均匀分布,起到强化作用,可实现高强度和低弹性模量的最佳匹配。因此,Ti-5Ta-30Nb-8Zr合金粉末在预热过程中也形成了类似450 ℃时效的热处理效果。

1.2.3 分区成形

在粉床电子束3D打印过程中,采用分区熔化扫描技术,在同一底板上以不同工艺一次成形多个样品(如图5所示)。首先,在1 000 mm/s的扫描速度下,分别以10、15、20、25 mA的熔化电流一次成形4个样品,根据成形样品的组织形貌,优选出合适的熔化电流。在优选的熔化电流下,以不同的扫描速度一次完成多个样品成形,研究扫描速度对样品成形的影响规律。

图5 分区熔化成形示意图Fig.5 Schematic diagram of partition melting scanning forming process

1.3 成形样品表征

对不同工艺下成形的样品,分别采用OLMPUS-PMG3光学显微镜和JSM-5600LV 型扫描电镜观察其组织。

2 结果与讨论

2.1 熔化电流分区控制

在粉床电子束3D打印过程中,电子枪的电压是一定的,其功率主要靠调节电流实现。电子枪的熔化功率与电流成正比。对同一批的4个样品分别以10、15、20、25 mA的熔化电流进行成形,成形样品截面的SEM照片如图6所示。从图6可以看出,在熔化电流10~20 mA的范围内,随着电流的加大,熔化效果明显提升,当电流提升到25 mA时,熔化缺陷又重新增多。熔化电流为10 mA时(图6a),样品内部存在大量的未熔粉末,同一成形层和相邻成形层间的熔池搭接明显不足。这种情况说明电子束的功率太低,不能满足熔化需要。电子束能量低,熔池深度不足,难以将成形区域的所有粉末完全熔化,导致熔液不足以填充粉末孔隙而形成未熔合缺陷。此外,粉末熔化后的过热度对熔体的流动性影响很大,过热度小,熔液的表面张力大,在表面张力的作用下,液态金属为了降低表面能,有严重的球化倾向,容易导致熔池无法深入间隙以及熔池间搭接不足。熔化电流为15 mA时(图6b),样品熔化效果明显提升,层间结合良好,但依然存在熔深不足的问题,粉末并未完全熔化。熔化电流增大到20 mA时(图6c),熔化效果明显改善,视场中的缺陷较少。而将熔化电流提高到25 mA时(图6d),熔化效果并没有随着电流的增大而提升,反而出现大量未熔粉末。造成这种现象的原因主要是电流输入过大导致电子束斑聚焦困难。电子束中电荷之间的互斥作用随着电流的增大而不断提高,当熔化电流达到25 mA时,电子束斑无法保持应有的状态,束斑扩大,造成单位面积内投入的能量反而减小。其结果是熔池表面积增大而熔深减小。图6d中可以明显看到的未熔粉末就是熔深不足导致的。因此,粉床3D打印成形Ti-5Ta-30Nb-8Zr合金样品的最佳熔化电流为20 mA。

图6 不同熔化电流下成形样品截面的SEM照片Fig.6 SEM photographs of specimens in cross section with different melting currents:(a)10 mA;(b)15 mA;(c)20 mA;(d)25 mA

2.2 扫描速度分区控制

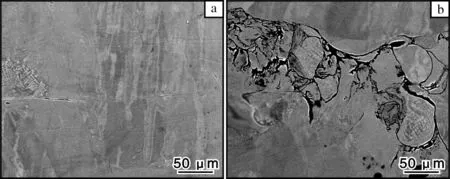

在1 000 mm/s的扫描速度下,20 mA的熔化电流已经可以将Ti-5Ta-30Nb-8Zr合金粉末熔化致密,但是合金内部组织中出现了类似金属烧结中原始颗粒边界(PPB)的形貌,如图7所示。这一现象可能是由于扫描速度过快导致的。当电子束快速扫描通过熔化区域时,加热时间短,熔池迅速凝固,熔池上部颗粒迅速熔化,熔液对部分下层颗粒形成包裹,在传热熔化这些粉末颗粒前就已经开始凝固,使得原始颗粒边界保留下来。因此,需要调整熔化扫描速度,消除PPB现象,达到优化合金组织的目的。

图7 Ti-5Ta-30Nb-8Zr合金样品中的PPB形貌Fig.7 PPB morphology in Ti-5Ta-30Nb-8Zr alloy specimen

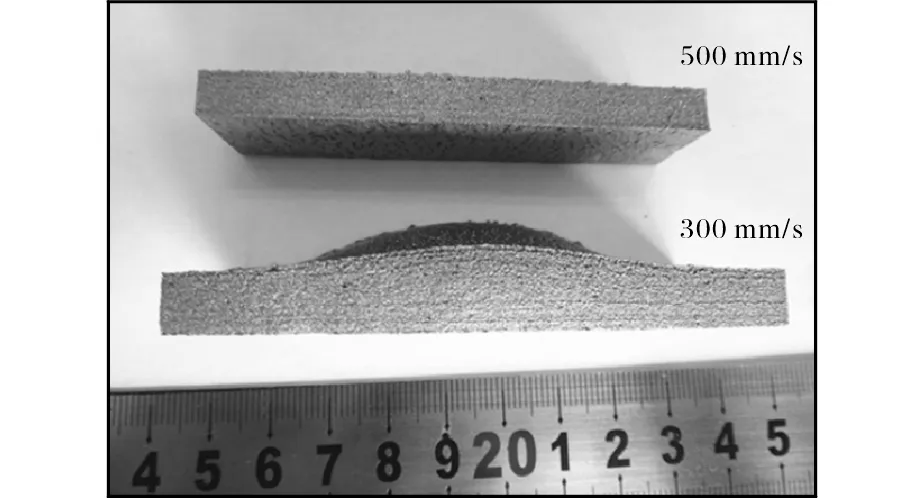

在熔化电流20 mA的基础上,对扫描速度进行调整,分别采用300、500、800 mm/s的扫描速度成形多个样品。实验过程中发现,300 mm/s的扫描速度下,样品成形过程中容易发生翘曲变形(见图8),导致后续成形过程分层且变形量不断加大,无法完成样品成形。这是由于在300 mm/s的慢速扫描过程中,成形区域的温度梯度大,导致热应力过大,致使金属层发生变形,熔化分层,样品翘曲。

图8 不同扫描速度下成形样品的照片Fig.8 Photo of specimens with different scanning speeds

图9为在20 mA熔化电流下,以800 mm/s和500 mm/s扫描速度成形的样品的显微组织。从图9可以看出,扫描速度为800 mm/s时,样品内部组织较好,无原始颗粒边界和微熔池形貌残留;而扫描速度为500 mm/s时,样品组织中存在微熔池凝固过程中形成的大面积缺陷区域。

图9 不同扫描速度下成形样品的显微组织Fig.9 Microstructures of specimens at different scanning speeds:(a)800 mm/s;(b)500 mm/s

造成这种现象的原因主要是扫描速度对熔池凝固行为产生影响。扫描速度由1 000 mm/s降低到800 mm/s时,熔池单位区域内的溶液受到的电子束扫描时间延长,过热度高,表面张力减小,凝固的熔体表面平缓。当下一层粉末熔化时,熔池在平缓的基体上叠加,电子束熔池熔深大,可以实现良好的金属层间结合。当熔化扫描速度降低到500 mm/s时,熔液加热时间进一步延长,熔池开始出现剧烈扰动。扰动过程中,熔池内部出现空隙。当金属溶液沿熔池边缘迅速凝固时,扰动形成的空隙未能被填充,因此形成了新的缺陷。此外,扰动后凝固的金属表面不平整,容易在后续成形过程中产生未熔合缺陷。

扫描速度为800 mm/s时,样品组织仍然存在一定的不均匀性(图9a)。这种不均匀性是由金属3D打印过程的微熔池快速凝固特点决定的。传统方法加工的含β相稳定元素的钛合金在β相区加热时,β晶粒有严重的长大倾向,在随后的冷却过程中,新生的α相在原始β晶粒内部发展。但是电子束快速成形过程中,由于熔池较小,合金凝固冷却速度较快,原始β相的成分未发生变化,只是晶体结构发生变化,形成过饱和马氏体固溶体。因为合金中β相稳定元素的浓度很高,马氏体转变点Ms降低至室温以下,形成过冷β相或残留β相。在之前的讨论中提到,粉床预热温度可以使β相析出部分α相,形成原位时效处理效果,但粉床受电子束逐层扫描的循环加热条件与恒温加热仍有明显区别,难以完全实现450 ℃时效的热处理效果。此外,受到粉末结构和钛合金本身导热性差等因素影响,成形过程中瞬时出现温场不均匀现象,易引起局部温度过高,导致组织生长条件存在差异。这也是导致组织不均匀的重要原因。

2.3 成形工艺验证

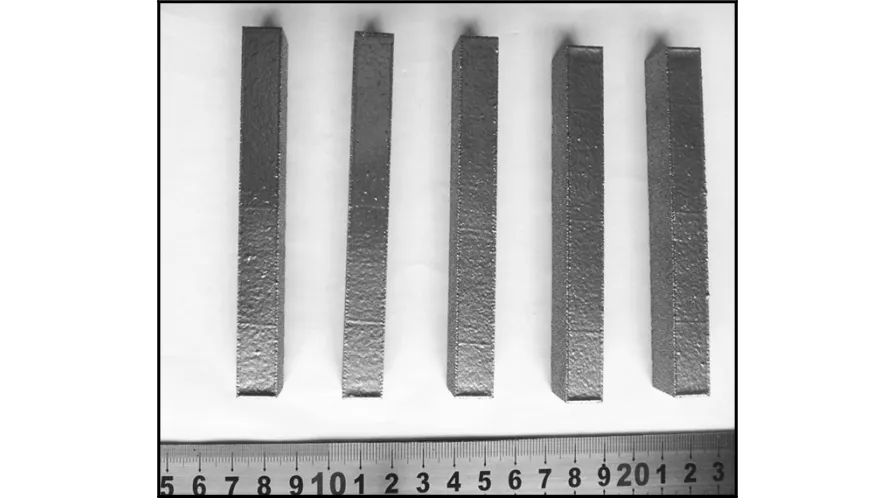

分区成形过程中由于熔化工艺的变化,导致成形过程中粉床内的热场分布与一种工艺成形多个样品的过程有所区别。因此,需要验证分区成形技术获得的工艺是否适用于样品的批次成形。图10为在熔化电流20 mA、扫描速度800 mm/s条件下制备的Ti-5Ta-30Nb-8Zr合金样品。可以看出,样品致密、无变形,说明通过分区成形技术获得的成形工艺适用于传统的样品批次成形。相比传统实验方式,采用分区控制一次完成多个不同工艺样品制备的方式,效率提高150%。

图10 采用粉床电子束成形的Ti-5Ta-30Nb-8Zr合金样品照片Fig.10 Photo of Ti-5Ta-30Nb-8Zr alloy specimens by SEBM

3 结 论

(1)通过电子束扫描分区控制实验,完成了Ti-5Ta-30Nb-8Zr合金成形工艺研究。当熔化电流为20 mA、扫描速度为800 mm/s时,加工出的钛合金样品致密度高、内部缺陷少、组织均匀。

(2)与传统实验方法相比,分区控制成形技术的研究效率提高150%,可大幅降低研发成本。