钛合金棒材典型冶金次生缺陷超声波探伤波形特征分析

佟 健,邰文彬,党永丰,徐建伟,曾卫东

(1.中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)(2.南昌航空大学 无损检测技术教育部重点实验室,江西 南昌 330063)(3.西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

0 引 言

钛合金是20世纪50年代发展起来的一种重要的结构金属,因为许多独一无二的特殊性能而被称为“第三金属”或“全能金属”[1-3]。钛合金棒材是钛合金三大基材之一,因其密度低、比强度高、耐腐蚀等优点而被广泛用于航空航天、海洋工程以及石油化工等领域[4-6]。钛合金在熔炼工序易出现偏析夹杂等冶金缺陷,这些冶金缺陷在后续的压力加工和热处理环节会因为缺陷和基体之间力学性能的差异而导致钛合金棒材产生裂纹。国内外在现场检测中常使用A型脉冲反射式超声波探伤方法检测钛合金棒材中的缺陷[7-8]。A型脉冲反射式超声检测方法主要分为直接接触法和水浸聚焦法[9-10],其中,直接接触法具有使用灵活、适应性强、声能损失少等优点;水浸聚焦法易于实现自动检测,较多用于批量探伤或自动探伤中。探伤时具体选用哪种方法主要取决于钛合金棒材的直径规格,当坯料直径大于40 mm时,一般采用直接接触法,当直径小于40 mm时,一般采用水浸聚焦法。通过超声波探伤、金相分析及硬度试验研究冶金次生缺陷的波形特征和缺陷形貌之间的对应关系,可以对缺陷性质进行定性或辅助分析,对提高企业现场工艺反馈效率具有重要意义。

本研究以企业实际生产中经超声波探伤发现的有缺陷的钛合金棒材为研究对象,重点分析偏析硬化裂纹和偏析次生孔洞2种类型缺陷的静态波形特征和动态波形特征,观察缺陷部位的微观组织特征,以建立超声波波形特征与具体缺陷微观形貌特征之间的联系。

1 实 验

1.1 仪器及材料

实验所用探伤仪为汕头超声波研究所有限公司生产的CTS-2020数字超声波探伤仪,其最高采样速率为240 MHz,最小显示范围为5 mm,工作频率范围为1~10 MHz,探伤灵敏度余量为62 dB。实验所用的探头为纵波直探头,规格为5Z14N。该探伤仪是一款国内企业现场检测中常用的便携式超声探伤仪。

实验材料为企业实际生产中经超声波探伤发现的有缺陷的TC4钛合金棒材,其中1#样品中存在硬化裂纹,规格为φ82 mm;2#样品中存在分散孔洞缺陷,规格为φ88 mm。

1.2 实验方案

采用直接接触法进行超声波探伤,利用超声波探伤、金相分析及硬度试验研究不同类型冶金次生缺陷的波形特征和缺陷形貌之间的对应关系。通过观察冶金缺陷不同位置的静态波形特征及动态波形变化规律,结合显微组织特征,建立冶金缺陷的微观形貌特征与探伤波形之间的对应关系。

2 结果与分析

2.1 钛合金棒材偏析硬化裂纹波形特征分析

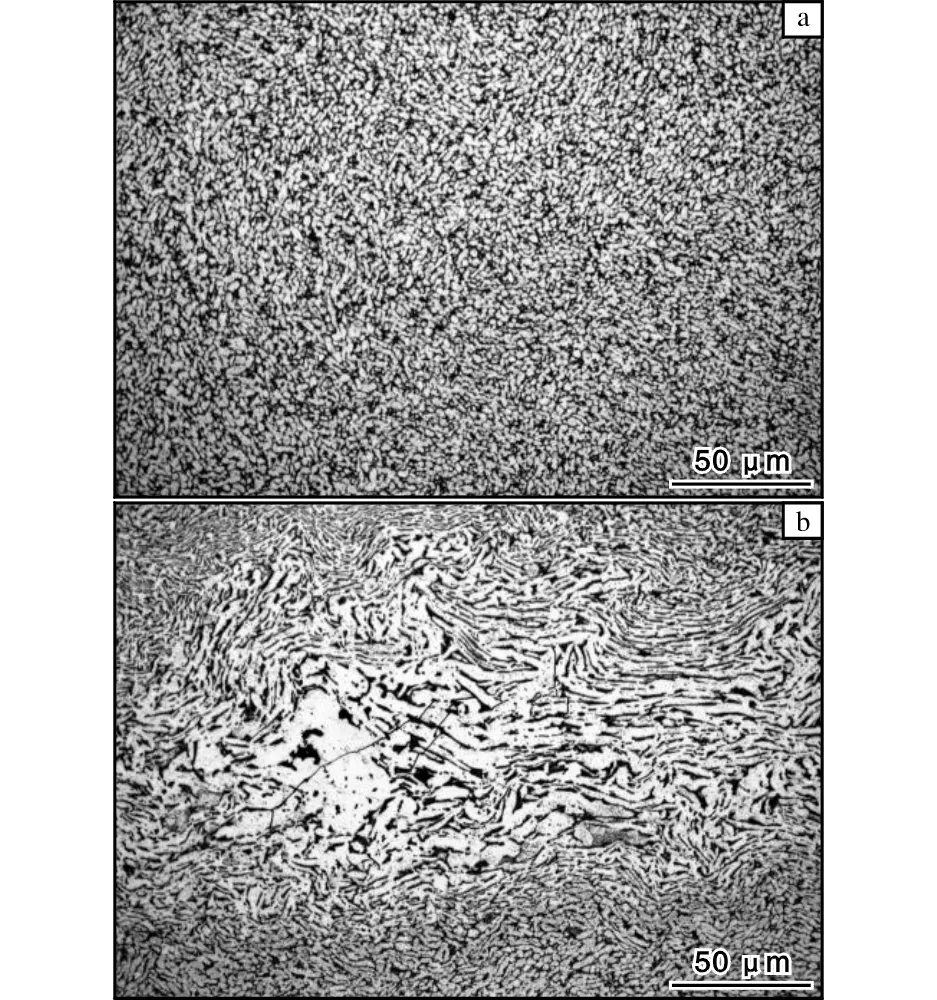

钛合金棒材偏析硬化裂纹属于典型的冶金次生缺陷,是由于冶金缺陷区域和基体区域存在力学性能差异导致后续压力加工时产生脆性宏观裂纹或微裂纹。图1为1#样品基体区域和缺陷区域的显微组织。观察基体和缺陷区域显微组织可以看出:基体区域为两相组织,形态均匀,呈扭曲状,表现出两相区变形的特征,α相尺寸大约为5 μm。缺陷区域为异于基体的偏析组织,可以观察到大块的片状α相,而且在缺陷区域能够观察到数目不等的微裂纹。

图1 1#样品不同区域的显微组织Fig.1 Microstructures of specimen 1# at different areas: (a)matrix area;(b)defect area

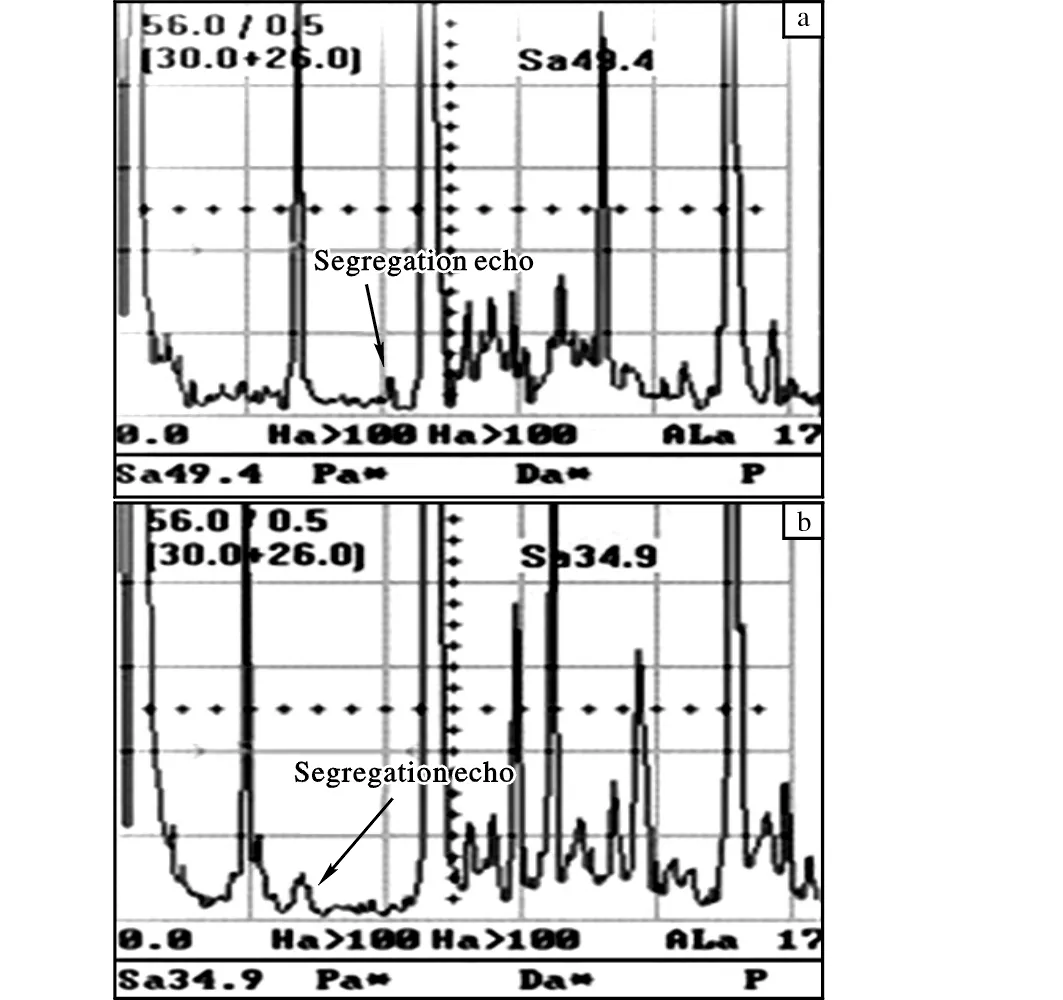

采用纵波接触法对1#样品进行探伤分析,校验方法为底波调整法,校验灵敏度ΔdB=(30+26)dB。图2为1#样品缺陷区域不同角度的静态波形图。图2a中缺陷波高Ha≥100%,缺陷埋藏深度Sa=49.4 mm,在一次底波B1前能观察到较低的可疑组织回波,一次底波B1和二次底波B2之间的轮廓三角反射波不明显;图2b中缺陷波高Ha≥100%,缺陷埋藏深度Sa=34.9 mm,在缺陷波峰附近能够发现较低的异常组织回波,三角反射波较明显,但是在三角反射波和B1与B2之间能够观察到数量不等的异常组织回波。

若钛合金棒材中存在偏析硬化裂纹,探头沿着圆周方向移动时,会出现性质不同的2种缺陷回波。其中一种为在圆周上一定角度范围内发现的较高的裂纹缺陷回波,探头旋转时波峰会出现起伏,埋深变化幅度不大;另一种为探头在任意位置均会有较低波峰的组织回波出现,较低的组织回波在探头移动时会小幅度的起伏跳动。两者波峰的高低差别很大。

图2 1#样品缺陷区域不同角度的静态波形图Fig.2 Static waveforms of specimen 1# defect area at different angles:(a)angle 1;(b)angle 2

2.2 钛合金棒材冶金次生孔洞缺陷波形特征分析

偏析次生孔洞缺陷微观形貌分布和中心横通孔缺陷相似,只是孔洞的位置分布和孔洞个数不唯一。图3为2#样品缺陷区域的显微组织。从图3可以明显看出,缺陷为一组不规则孔洞群,中间孔洞较大,孔洞边缘位置和图3中箭头所示区域能观察到有别于基体组织的大块α相组织,属于异常偏析组织,且偏析区域边缘分散有数目不等的小孔洞。

分散孔洞缺陷探伤分析也采用纵波接触法,校验方法为底波调整法,校验灵敏度ΔdB=(28+25.5)dB。图4为2#样品缺陷区域不同角度的静态波形图。图4a中缺陷波高Ha>100%,缺陷埋藏深度Sa=45.4 mm,一次底波B1和二次底波B2之间轮廓三角波波形特征不明显,主缺陷回波之前出现了2组波高在5% ~10%之间的异常组织;回波探头移动时,小波的深度和波高会出现不规则跳动;图4b中缺陷波高Ha=70%,缺陷埋藏深度Sa=42.0 mm,轮廓三角波波形特征较为明显。对比图2与图4中探伤波形可以看出,探头在轴向不同位置探伤时,主缺陷反射回波埋深Sa变化范围很小,波形特征和人工横通孔缺陷的波形特征很相似,说明主反射回波为中间大孔洞反射回波(图4b)。主反射回波附近的异常组织回波会有小范围的深度和波高跳动,但是波峰高度远远小于孔洞反射回波。

图4 2#样品缺陷区域不同角度的静态波形图Fig.4 Static wave of specimen 2# defect area at different angle:(a)angle 1;(b)angle 2

表1为2#样品基体、过渡区及缺陷区域的维氏硬度。可以看出,缺陷区的硬度远高于基体区,这种性能差异可能是后续压力加工时诱发该次生缺陷的主要原因。结合缺陷金相图片中缺陷的分布形貌和探伤静态波形的对应关系,可以得出组织异常次生分散孔洞缺陷探伤波形特征为:若棒材中存在组织异常次生分散孔洞缺陷,探头在轴向移动或者周向旋转时会在中场位置出现主反射回波,探伤角度对该波高度和埋深影响不大,波峰尖锐,主反射波峰周围会出现数目不等的波高在5% ~10%之间的异常组织回波;探头周向或者轴向移动时,异常组织回波会出现小范围的深度和波高跳动,但是波峰高度远远小于主反射回波。实际探伤过程中,如果发现有和上述波形特征一致的缺陷则可以判定为偏析次生分散孔洞缺陷。

表1 2#样品不同区域的维氏硬度

Table 1 Vickers hardness of specimen 2# at different area

3 结 论

(1)钛合金棒材冶金次生缺陷会呈现冶金缺陷和次生缺陷2种缺陷的波形共生的特征。

(2)若棒材中存在偏析硬化裂纹,主反射波峰为裂纹反射回波;若棒材中存在组织异常次生孔洞缺陷,主反射波峰为孔洞反射回波。

(3)冶金次生缺陷在主反射波峰周围都会出现数目不等的波高在5%~10%之间的异常组织回波,探头周向或轴向移动时,异常组织回波会出现小范围的深度和波高的跳动,但是波峰高度远小于主反射回波。