Y2O3掺杂BaTiO3-ZnO陶瓷的压电性能研究

康 永

(陕西金泰氯碱化工有限公司,榆林 718100)

在BaTiO3中掺入金属氧化物,实现BaTiO3中A、B位替换,是对BaTiO3进行掺杂改性的重要方式之一。适量掺入金属氧化物可以改善BaTiO3陶瓷的介电性能。如周晓华、何春中等人研究发现:当掺杂11wt%的ZnO时,BaTiO3陶瓷具有较好的微波性能,εr= 36.4,Q × f= 14139GHz[1]。杨逢春等人研究了Zn的掺入对BaTiO3陶瓷介电性能的影响发现少量的Zn会和瓷料中的O反应,晶粒变小,随着掺杂量的增加,过量的Zn存在于瓷料中使得壳层体积增大[2],从而使晶粒增大,导致了介电常数的迅速增加。

同时对掺杂稀土元素钛酸钡陶瓷的介电性能的研究也非常多。例如国外研究发现:钛酸钡陶瓷掺杂0.4(at)%的La后,介电常数与损耗角的正切值有所增大,最大值所在温度转向低温区。掺杂后样品的介电常数与损耗角正切值相比于未掺杂的样品下降的更快[3~6]。国内的陈慧英,李辉等人在研究稀土钇掺杂钛酸钡陶瓷性能的过程中发现:掺杂后钛酸钡陶瓷的室温介电常数高达9500,相比钛酸钡纯相提高了5倍[3]。

然而,将ZnO与Y2O3共同掺杂的研究还不是很多,如周晓华、袁颖等人将1.5%的Y2O3和3.0%的ZnO共同掺入BaTiO3陶瓷中,发现Y2O3和ZnO促使BaTiO3的晶体结构由四方相转变为立方相,对BaTiO3陶瓷的介电性能有很大提高[7]。

本文将Y2O3按照一系列摩尔比例掺杂进BaTiO3-ZnO基陶瓷中,研究其结构、铁电、压电性能。为相关的研究提供一些实验数据,同时提高自身研究问题的能力,了解相关理论知识,积累相关实践经验。

1 实验部分

1.1 原料的选择

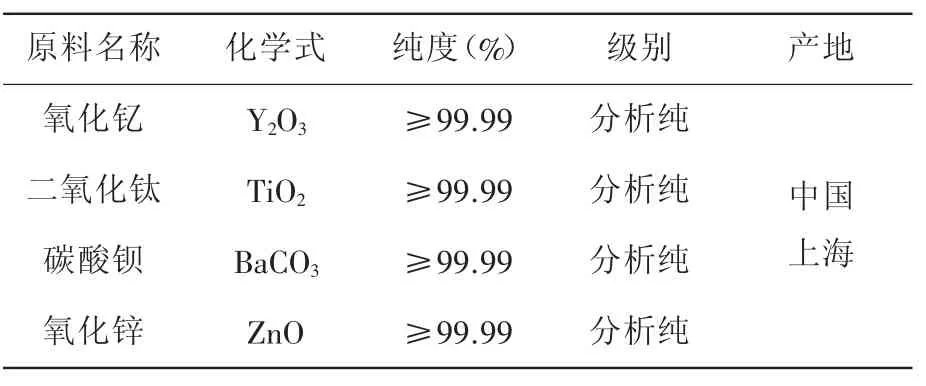

所用原料见表1。

1.2 实验仪器

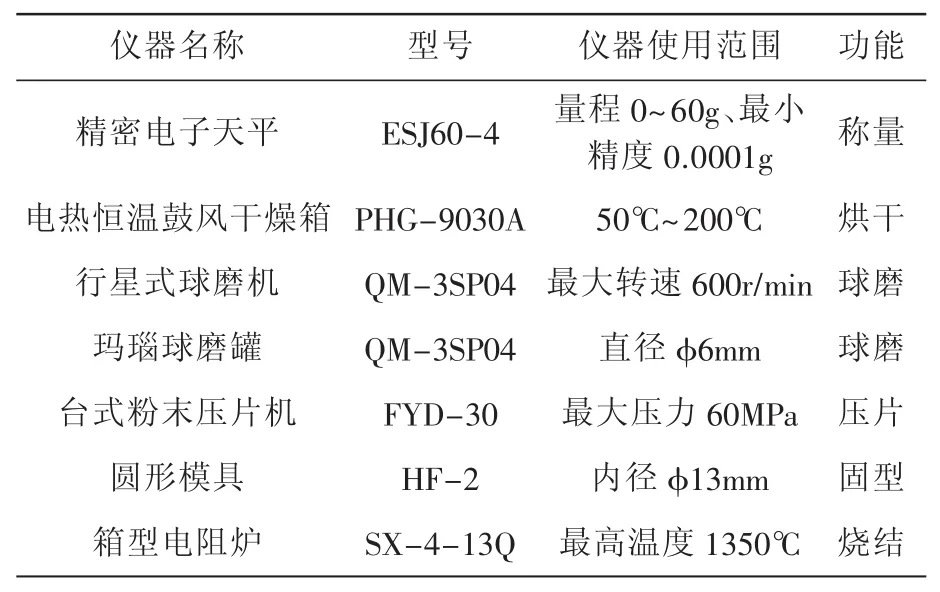

主要实验设备见表2。

1.3 样品制备

工艺流程见图1。

表1 实验所使用的化学试剂

表2 实验设备

表3 原料粗称精称质量

图1 (1-x%-6%)BaTiO3+6(at)%ZnO+x(at)%Y2O3陶瓷制备工艺流程图

1.3.1 粗称、烘干并精称

根据式(1-x%-6%)BaTiO3+6(at)%ZnO +x(at)%Y2O3(x = 0,0.05,0.1,0.15,0.2)中各元素的摩尔比例关系,计算得到原料BaCO3、TiO2和Y2O3的质量比,在校准后的精密电子天平上,按各组分的质量比粗略称取原料,一般多称取10%。将粗略称量的原料放入恒温箱,开低温档烘烤2h后,再按照计算的质量比精确称取各原料。具体称量见表3。

1.3.2 球磨

将精确称量的原料(碳酸钡和氧化钛)、蒸馏水和玛瑙球按一定比例倒入玛瑙质球磨罐,进行球磨。球磨介质蒸馏水有助于分散浆料,使各原料混合更加均匀。选择球磨机的转动模式为单向球磨,频率为30Hz,球磨16h。为了球磨过程中转机的稳定,在原料罐的对称位置放置一个空的球磨罐,装上与原料罐等量的蒸馏水。

1.3.3 烘干

将球磨好的混合料浆置于恒温箱中,在50~80℃温度范围烘干15min,防止混合均匀的材料分层。由于球磨时选用的是蒸馏水,水的沸点是100℃,所以恒温箱的温度不宜过高,防止浆料沸腾飞溅。

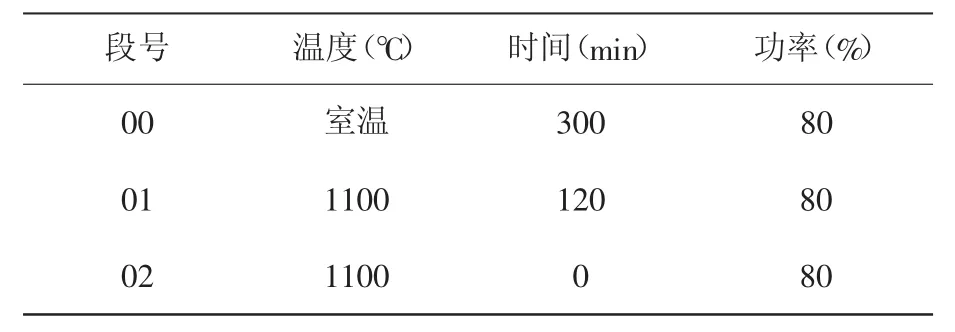

表4 样品预烧程序

1.3.4 预烧

样品粉末置于Al2O3陶瓷坩埚中。把陶瓷坩埚放入箱式电炉内(空气环境),以约3.5℃蛐min 的升温速率,将温度从室温上升到1100℃进行排水,恒温1h,再自然降温,得到BaTiO3粉体。煅烧程序见表4。

1.3.5 球磨

将预烧得到的BaTiO3与ZnO和Y2O3按照要求的比例精称混合,再将混合后的原料、玛瑙球、蒸馏水按照1∶1∶1比例装入玛瑙罐中,按照步骤2设定参数,球磨10h。若所用玛瑙罐个数为奇数,为了球磨过程中转机的稳定,在原料罐的对称位置放置一个空的球磨罐,装上与原料罐等量的蒸馏水。球磨结束后静置1h后用烘干箱按照步骤3将其烘干。

1.3.6 压片

把干燥的混合粉末从烘干箱中取出研磨均匀,将研磨均匀的粉末过筛,加入10%的PVA粘合剂,再次过筛,最后置于内径为13mm的圆形磨具中,将磨具固定在电动粉末压片机上。选择压片机的压强为5~6MPa,压制时间为15min。将粉末压制成13×(1~2)mm的样品坯。此实验每个组分各压三片。

1.3.7 烧结

将圆片形状的样品坯轻轻置于Al2O3陶瓷基片上。为防止样品与陶瓷基片粘结,取部分同组分比例的粉末均匀铺于样品与基片之间。再在样品表面均匀铺上相同成分的粉末。把陶瓷基片放入箱式电炉内(空气环境),以约1℃蛐min的升温速率,将温度从室温上升到100℃进行排水,恒温1h,再以1℃蛐min的升温速率升到500℃进行排胶,恒温1h,最后以1℃蛐min的升温速率升到1240℃,在最高温度恒温2h,自然降温。煅烧程序如表5。

经过上述步骤,得到的样品几何参数如表6所示。

表5 箱式电炉烧结程序设置

表6 BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0,0.05,0.1,0.15,0.2)样品的几何参数

表7 BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0,0.05,0.1,0.15,0.2)陶瓷样品的指标化结果

从表6可以看出:掺入Y2O3后,BaTiO3-ZnO陶瓷的径向收缩率和密度均有所减小。当掺入0.1(at)%和 0.2(at)%的 Y2O3时,样品具有相同的径向收缩率,但密度不同,掺入 0.1(at)%Y2O3的样品密度大于掺入0.2(at)%Y2O3的样品密度。可见Y2O3的掺入对于样品密度的影响较大,从侧面说明Y2O3成功掺入钛酸钡晶格中,密度的变化必然对材料的性能有所影响。

2 实验结果与讨论

2.1 X光衍射测量

本实验室采用国内领先水平的DX-2600型变温X光衍射仪对样品的结构、晶格常数、晶轴角进行分析测量。测量前先将所制备的陶瓷样品进行研磨,然后将研磨光滑的样品放入X射线仪进行测量。

测量模式具体为:(1)样品必处在室温中,温度不发生变化;(2)测量衍射角从 20~80°;(3)测量时间33min左右。

测量结果如表7所示。

从表7的测量数据可以看出:Y2O3的掺入可降低BaTiO3-ZnO陶瓷的晶体对称性,掺入Y2O3的样品其晶胞体积均小于未掺入Y2O3的晶胞体积,当Y2O3的掺入量为0.05(at)%时晶胞体积最小,数值为63.813,晶胞体积的变化趋势与样品密度的变化趋势相同,说明晶胞体积的变化会引起宏观的变化。

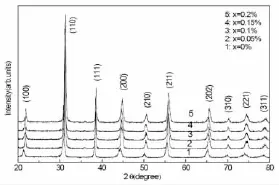

图2为样品X射线衍射图谱,从图谱可以看出BaTiO3-ZnO陶瓷掺Y2O3后,XRD图谱无新的峰产生,各衍射峰对应良好,均为钙钛矿相结构。从图中可以看出:(1)各衍射峰形状尖锐,表明陶瓷样品结晶良好,Y2O3已成功掺入BaTiO3-ZnO陶瓷晶格中;(2)与未掺入Y2O3的图谱相比,掺入Y2O3后的图谱向高角度区域偏移,证明样品的微观结构在掺入Y2O3后发生改变,但掺入Y2O3后的图谱相互之间偏移变化不明显,证明掺入Y2O3后的样品的微观结构无明显变化,掺杂前与掺杂后相比较,晶面间距减小。

图2 BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0,0.05,0.1,0.15,0.2)陶瓷样品的X射线衍射图谱

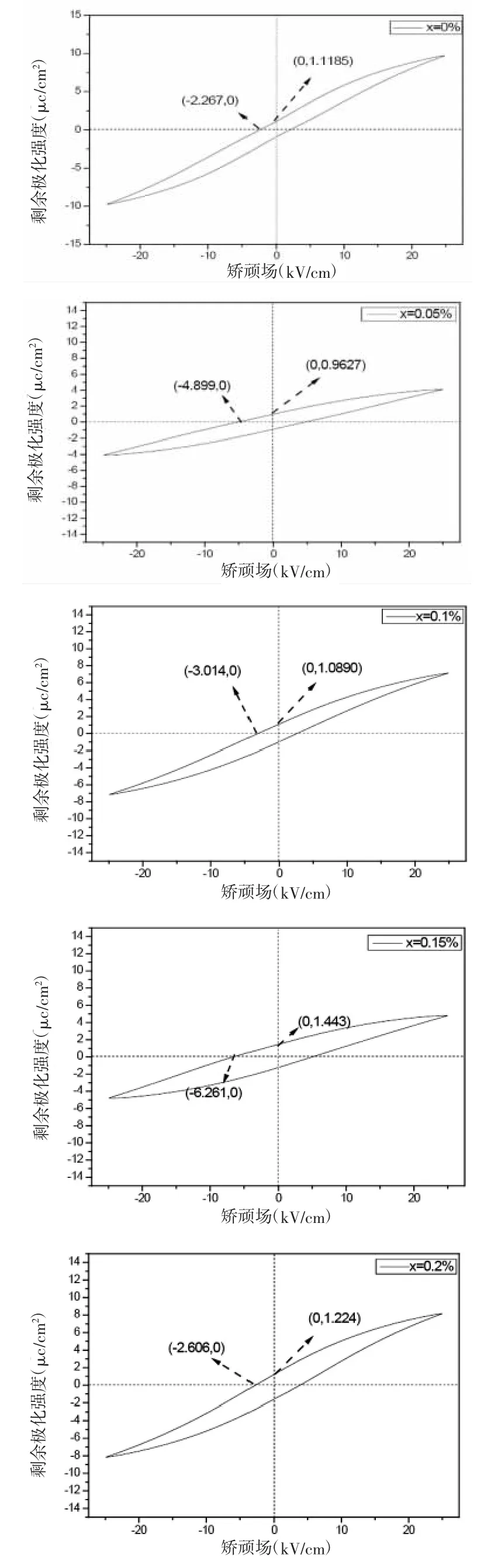

图3 BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0,0.05,0.1,0.15,0.2)陶瓷样品的电滞回线

2.2 铁电性能测试

将陶瓷样品的两面研磨光滑,在样品的一面镀上银电极,放入烘干箱中烘干,再在另一面上镀上银电极,放入烘干箱中烘干,然后磨边,进行铁电测量。在测量时先将样品放在测试容器内,使其与容器内的硅油充分接触。

图3为利用TF2000铁电分析仪对BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0,0.05,0.1,0.15,0.2)陶瓷样品在场强为-25~25kV的范围内测量,得到相应掺杂量的电滞回线图。由图中可以看出:Y2O3的掺入可以提高样品的矫顽场(Ec),当Y2O3含量为0.15(at)%时,样品的矫顽场与剩余极化强度为最大(Ec=6.261 kV/cm,Pr=1.443 μc蛐cm2);当不掺入Y2O3时,矫顽场最小(Ec=2.267 kV蛐cm);当 Y2O3含量为 0.05(at)%时,剩余极化强度最小(Pr=0.9627 μc蛐cm2)。与此同时,5幅图中电滞回线的面积随Y2O3含量的增加呈波动变化,当Y2O3含量为0.15(at)%时最大;当 Y2O3含量为 0.10(at)%时电滞回线面积最小。

2.3 压电性能测试

测量样品的厚度,计算得出相应的极化电压,如表8所示。利用极化装置对样品进行极化,得到样品的漏电流,再利用PM300压电分析仪对BaTiO3+6(at)%ZnO+x(at)%Y2O3陶瓷样品的压电性能进行测试。测量温度在T=300K,频率为110Hz,得到相应的压电系数、介电常数、介电损耗的图谱(图 4,图 5)。

表8 BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0,0.05,0.1,0.15,0.2)陶瓷样品极化电压

图4 T=300K,f=110Hz 时,BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0,0.05,0.1,0.15,0.2)陶瓷样品的压电系数与漏电流的变化图谱

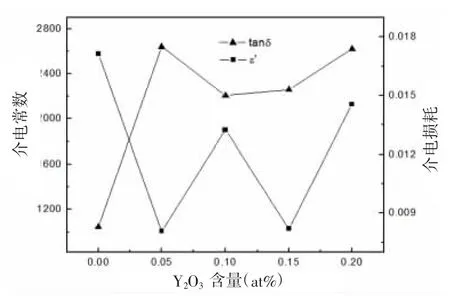

图5 T=300K,f=110Hz 时,BaTiO3+6(at)%ZnO+x(at)%Y2O3(x=0,0.05,0.1,0.15,0.2)陶瓷样品的介电常数ε′与介电损耗tanδ的图谱

从图4中可以看出随着Y2O3含量的增加,样品的漏电流(i)呈波动变化,漏电流总体呈增大趋势。当Y2O3的含量为0.15(at)%时,漏电流最大,值为0.089 mA,此时压电系数(d33)也最大,值为29 pC/N;当未掺入Y2O3时样品的漏电流与压电系数均为最小,由此得出:Y2O3的掺入对样品的压电系数(d33)的影响较小,当Y2O3的含量达到一定量时可略微提升压电系数(d33),但同时也会提高样品的漏电流(i)[8~12]。

由图5可以看出:样品的介电常数与介电损耗随着Y2O3含量的增加呈波动变化,介电常数总体在减小,介电损耗总体在增大。当未掺入Y2O3时,样品的介电常数最大(ε′=2577),样品的介电损耗最小 tanδ=0.0083;当 Y2O3的含量为 0.05(at)%时,样品的介电常数最小(ε′=1077),样品的介电损耗最大(tanδ=0.0175)。在Y2O3的含量为 0.20(at)%之前,样品的介电常数与介电损耗的变化趋势相反。从中得出Y2O3的掺入对样品的介电常数与介电损耗有影响。

3 结论

本论文在制备样品时采用的是传统的固相反应法,通过研磨得到粉体,通过静压成型得到圆片,并高温烧结成样品。通过掺入不同摩尔比的稀土氧化物Y2O3来改变样品陶瓷的性质,经检测结论如下:

(1)用XRD衍射对样品的结构进行了分析,证明在掺入不同摩尔比的Y2O3的情况下,XRD图谱中无新的峰产生,证明Y2O3已成功掺入BaTiO3-ZnO陶瓷中,并且均为钙钛矿相(ABO3)结构。晶体的结构由立方相转变为四方相,晶面间距有所减小。晶胞体积的变化趋势与样品密度的变化趋势相同,说明晶胞体积的变化会引起宏观的变化。

(2)用TF2000铁电分析仪对样品的铁电性能进行的检测,分析得出Y2O3的掺入可以提高样品的矫顽场(Ec),且当 Y2O3含量为 0.15(at)%时,样品的矫顽场与剩余极化强度为最大(Ec=6.261 kV蛐cm,Pr=1.443 μc蛐cm2);当 Y2O3含量为 0.05(at)%时剩余极化强度最小(Pr=0.9627 μc蛐cm2)。同时,电滞回线的面积随Y2O3含量的增加呈波动变化,当 Y2O3含量为 0.15(at)%时最大;当 Y2O3含量为0.10(at)%时电滞回线面积最小。

(3)用PM300压电分析仪对样品的压电性能进行的检测发现,随着Y2O3含量的增加,样品的漏电流(i)呈波动变化,漏电流总体呈增大趋势。当Y2O3的含量为0.15(at)%时,漏电流与压电系数最大(i=0.089mA,d33=29pC蛐N);当未掺入 Y2O3时样品的漏电流与压电系数均为最小,由此得出:Y2O3的掺入对样品的压电系数(d33)的影响较小,当Y2O3的含量达到一定量时可略微提升压电系数(d33),但同时也会提高样品的漏电流(i)。

(4)样品的介电常数与介电损耗随着Y2O3含量的增加呈波动变化,介电常数总体在减小,介电损耗总体在增大。当Y2O3的含量为0.05(at)%时,样品的介电常数最小(ε′=1077),介电损耗最大(tanδ=0.0175)。在 Y2O3的含量为 0.20(at)%之前,样品的介电常数与介电损耗的变化趋势相反。从中得出Y2O3的掺入对样品的介电常数与介电损耗有影响。