地下管道挖掘机刀盘调速系统

陈延伟, 徐中尉, 刘小勇, 王 晖,董 岩, 侯禹光, 黄思聪

(长春工业大学 机电工程学院, 吉林 长春 130012)

0 引 言

刀盘机构是地下管道挖掘机的核心组成部件之一。由于其直接与被切削土体接触,也是设备中能耗最大、工况条件最为复杂的一个机构。受到工作环境、大负载、内部空间狭窄等限制,普通机械驱动方式难以胜任。液压系统具有调速便捷、扭矩大、动力布局灵活、结构紧凑等优势,因此刀盘机构通常采用液压系统驱动。液压系统驱动刀盘机构作业过程中受到土体质地、进给量、其他辅助机构负载变化等影响,刀盘转速会发生较大波动。调速偏差过大,尤其是当刀盘转速陡降时,会进一步导致剧烈的负载波动,严重时会使刀盘发生过载损坏或堵转现象[1]。

因此,文中以变频电机驱动定量泵调速液压系统为基础设计了一种补偿泄漏的闭环控制系统,该系统意在进一步提高泵变频调速液压系统的调速精度和平稳性,使因负载波动引起的调速误差得到抑制,提高挖掘机的工作寿命,降低故障率。文中完成了控制方案的设计,以实际作业环境为依据,在AMESim软件中分别对开闭环系统模型进行仿真,并对比分析了仿真结果,为该挖掘机液压系统的进一步研究提供了理论依据。

1 泵变频刀盘调速液压系统的工作原理

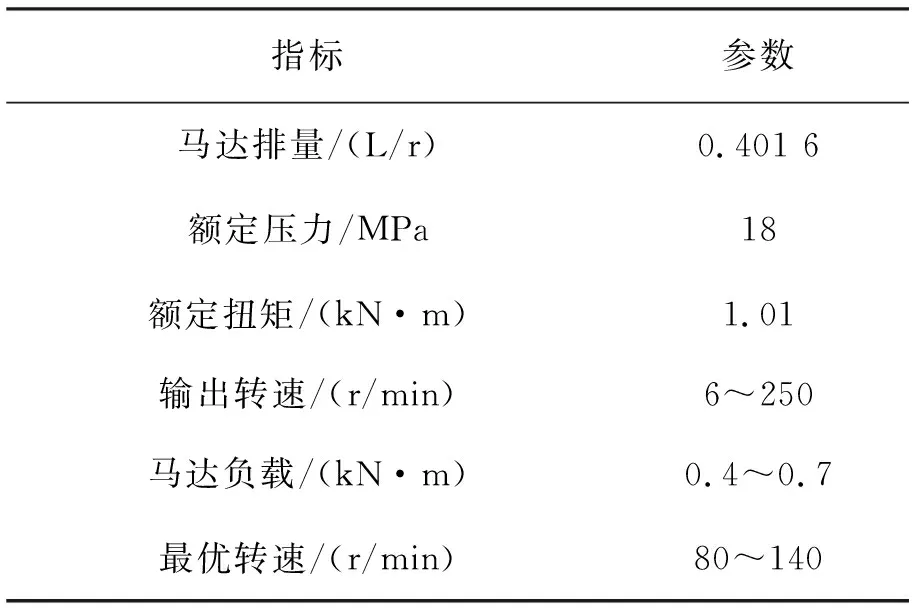

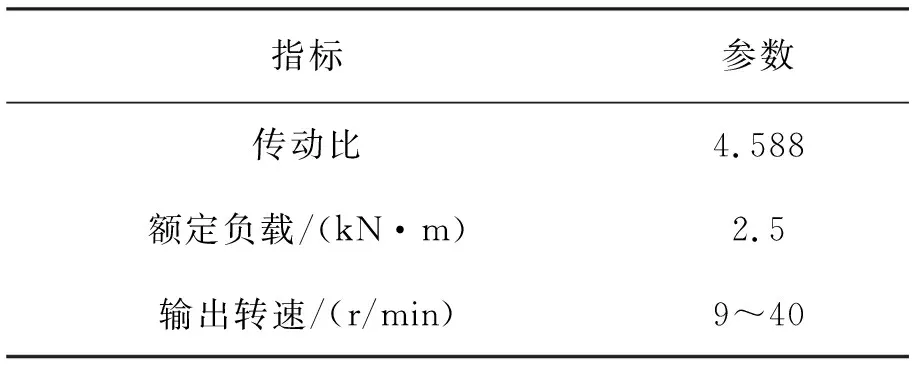

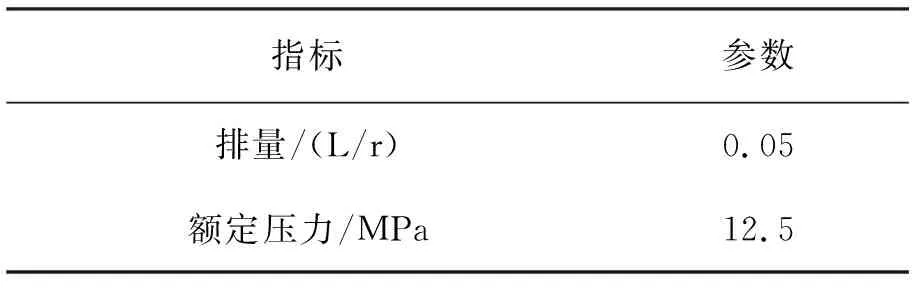

在液压驱动调速系统中,泵变频调速是利用定量泵的输出流量近似正比于转速的原理,通过电压补偿的压频控制,使电机改变转速的同时保持功率不变,从而实现定量泵的输出流量调节[2-3]。相比于阀控调速、变量泵调速而言,泵变调速具有流量、压力损失小,负载波动低,工作效率高等优点[4]。根据液压系统及设备本身各项参数,选用了液压马达、减速器、定量泵等系统原件,各项参数分别见表1~表3。

表1 液压马达参数

表2 马达减速器参数

表3 定量泵参数

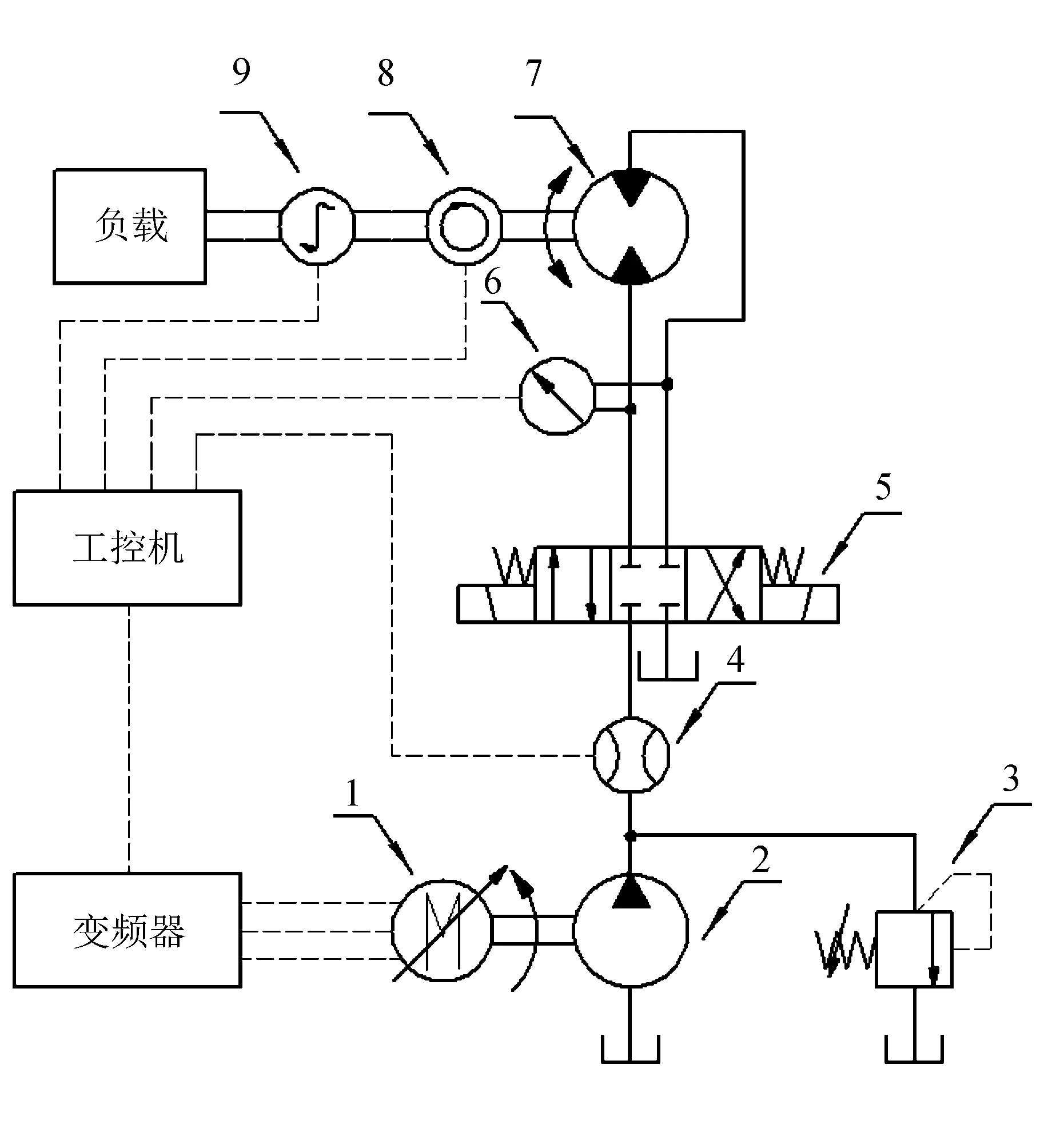

根据系统结构设计泵变频调速刀盘液压系统回路,如图1所示。

1.变频电机; 2.定量泵; 3.溢流阀; 4.流量计; 5.换向阀;6.压差计; 7.液压马达; 8.转速传感器; 9.转矩传感器

工控机为系统主控制单元,通过对马达转速、扭矩、流量和压力信号的采集处理,自动或者人工在线控制变频电机转速[5-6]。

2 刀盘转速闭环控制方案的模型建立

液压泵的泄漏表达式为[8]:

(1)

液压马达的泄漏表达式为[8]:

(2)

式中:Csp----液压泵无因次层流泄漏系数,Csp=5.175×10-9;

Csm----液压马达无因次层流泄漏系数,Csm=3.25×10-9;

pp、pm----液压泵、液压马达进出口压差(Pa),在本研究中忽略沿程阻力的影响,设pp=pm=p,p为系统压力;

Vp----液压泵每转的排量;

Vmi----液压马达公转的排量;

μ----液压油的动力粘度,Pa·s。

根据式(1)和式(2)及液压泵与液压马达转速公式,推出泵变频转速刀盘液压系统的转速公式:

(3)

式中:nms----液压马达主轴每秒的转速,r/s;

nps----液压泵主轴每秒的转速,r/s。

将式(1)和式(2)代入式(3)变形,使液压泵的转速为因变量,得如下公式:

(4)

式中:np----液压泵的转速,r/min;

nm----液压马达的转速,r/min;

i----马达传动比。

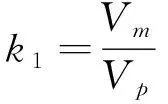

文中使用摆线液压马达,该马达属于内啮合齿轮马达,此款马达的传动方式与摆线少齿差减速器类似,以转子的自转作为输出,自转为经过减速器公转(公转转速nmi为自转转速nm的i倍,公转排量Vmi为自转排量Vm的1/i倍),令:

代入式(4)整理后得:

np=k1nm+k2(pp+pm)

(5)

式中:k1,k2----均为常数,由液压马达与液压泵相关参数确定;

nm----刀盘转速,可通过刀盘转速传感器采集;

pp----液压泵进出口压差,可由压力传感器采集;

pm----液压马达进出口压差,可由压差计采集。

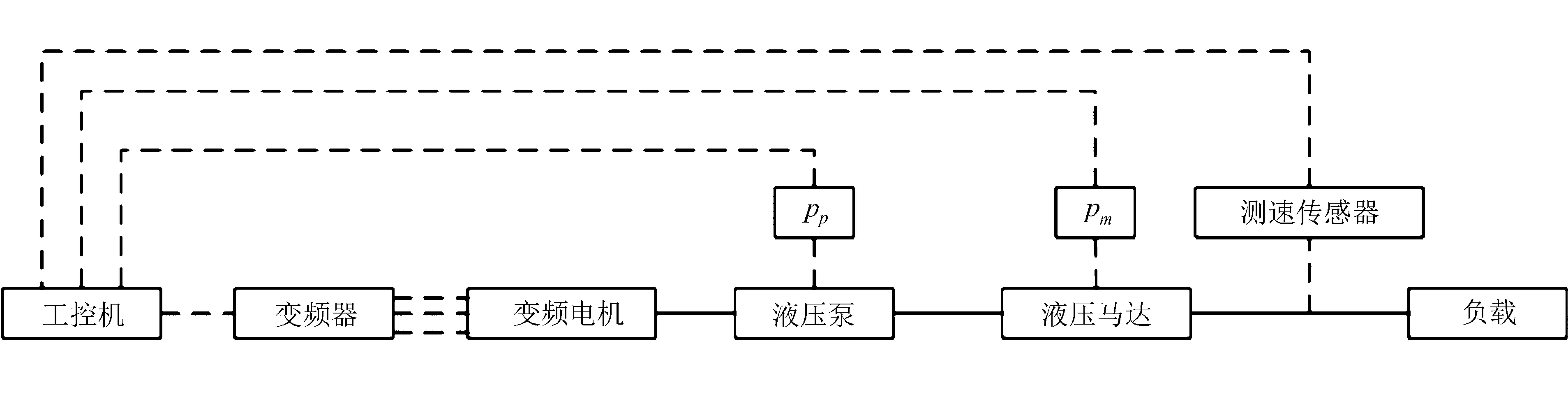

泵变频调速的泄漏补偿刀盘恒转速闭环液压控制系统原理如图2所示[9]。

图2 基于泄漏补偿的刀盘转速闭环控制系统原理

由上述公式可知,系统压力可以影响液压泵和马达的泄漏量,故在液压泵驱动电机转速不变的情况下,刀盘马达的实际转速主要受系统压力的影响。但是,这种影响可以在局部线性化表示(如式(5)),通过增加液压泵主轴转速以补偿泄漏,再以刀盘转速作为系统反馈信号对输出流量实时修正,实现闭环控制,即在负载波动时,系统可以对刀盘转速进行控制。

3 泵变频调速刀盘液压系统闭环控制的仿真

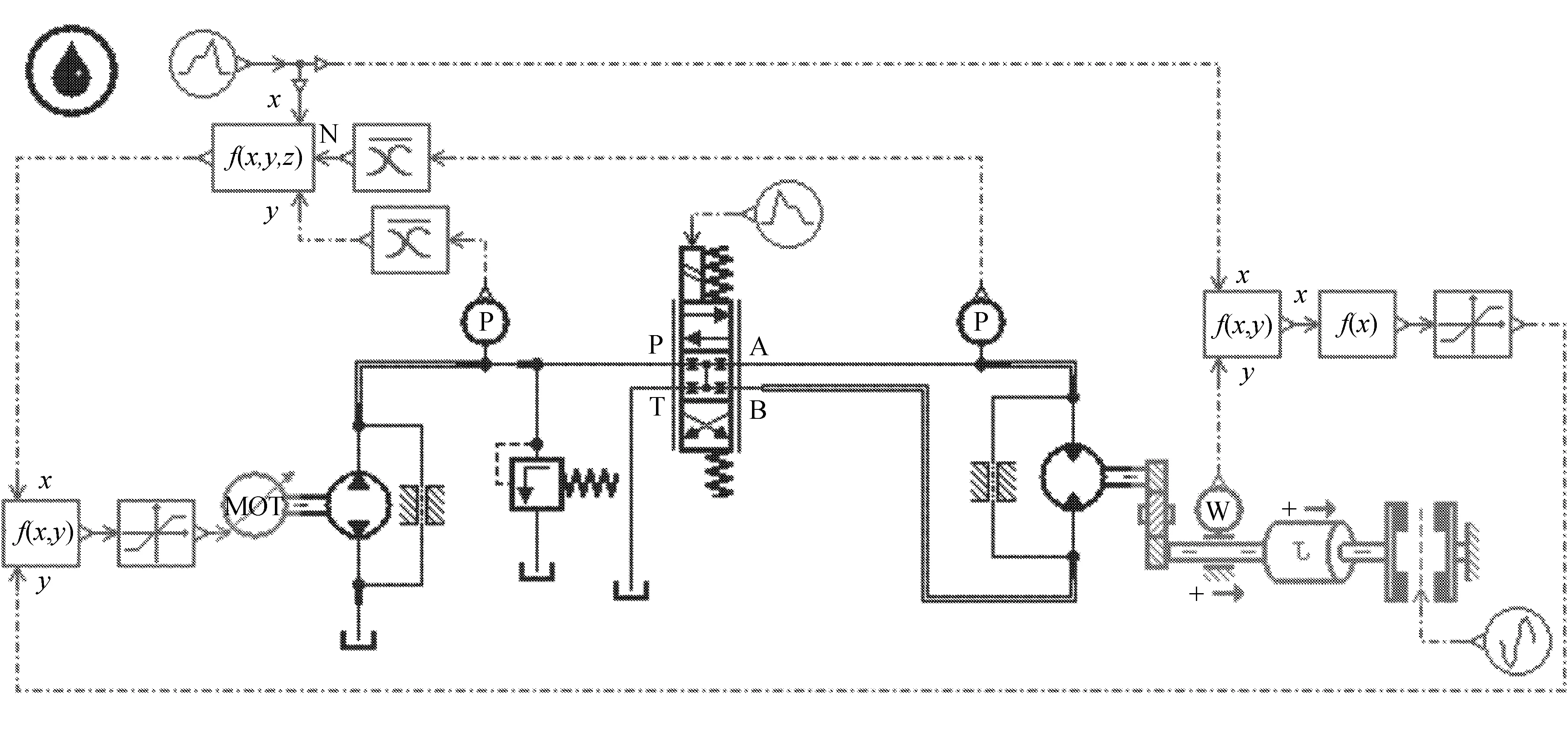

文中液压系统的仿真采用AMESim软件,该软件是法国IMAGINE公司于1995年推出的一款多学科建模、仿真分析软件。为使仿真结果更加真实,模型中引入了进给系统环节,可减小进给速度对负载的影响;同时在液压泵和马达处各并联一个节流阀模拟内泄[3-4]。仿真主要用来验证变负载条件下刀盘转速闭环控制方案的可行性,故可以简化部分模型,不考虑液压泵和马达机械损失,在变负载条件下分别对开环刀盘转速控制方案和泄漏补偿方案进行仿真[6-7,10]。采用1part_rot_friction_new和sinewave模块将刀盘负载控制在1.5~2.5 kN·m之间,以2 Hz的频率按正弦规律变化,振幅为0.5 kN·m;采用mean模块处理压力信号,防止液压泵频繁变速;本仿真模型使用变频电机驱动定量泵,工控机通过对系统相关运转信号的处理,控制电机主轴转速[11],仿真模型如图3所示。

图3 泵变转速调速液压驱动系统闭环控制的仿真模型

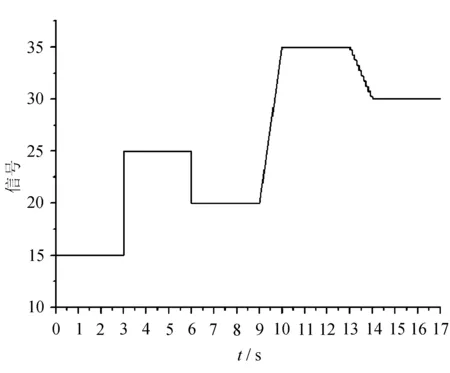

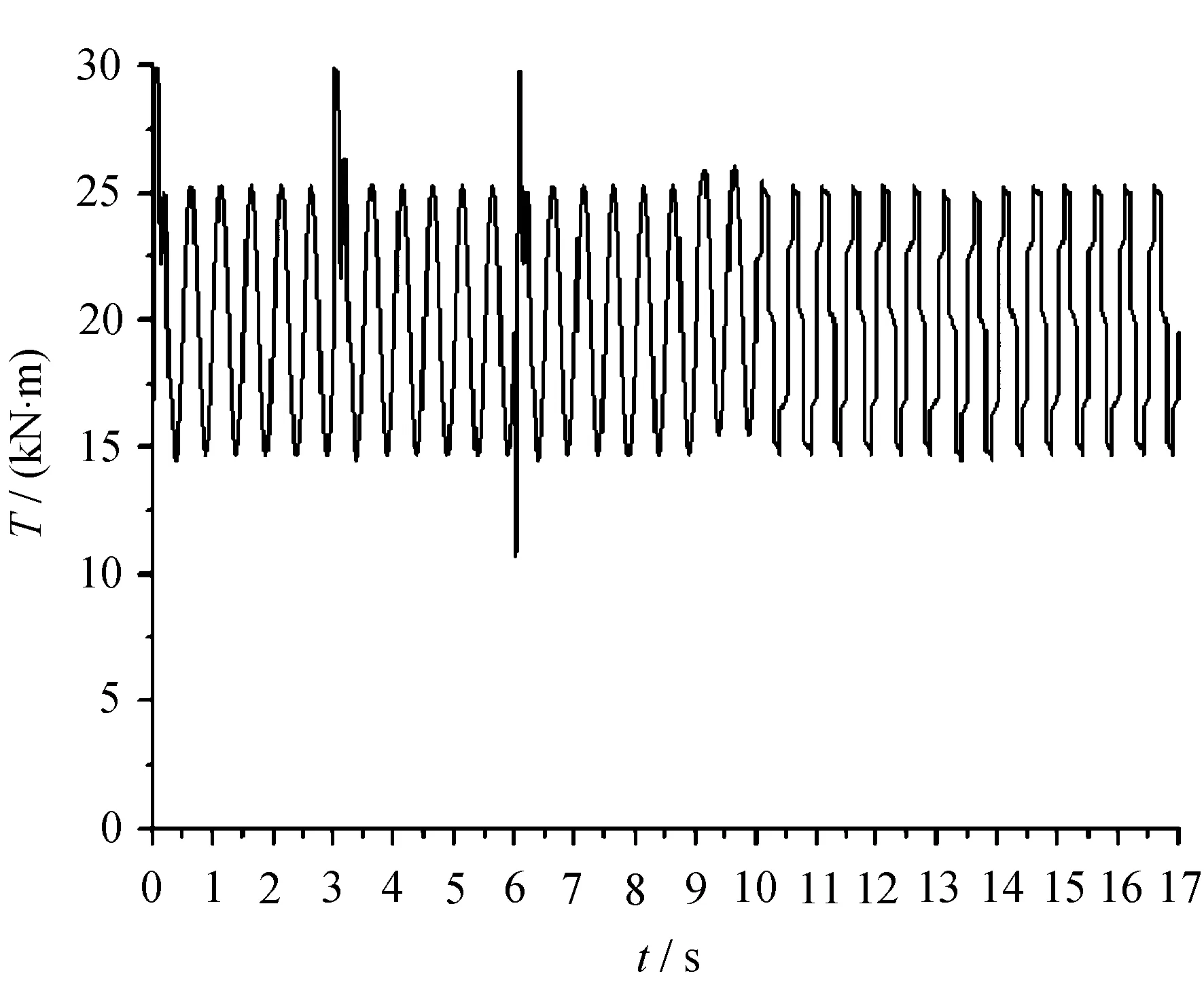

变负载条件下开环刀盘转速控制方案仿真结果如图4所示。

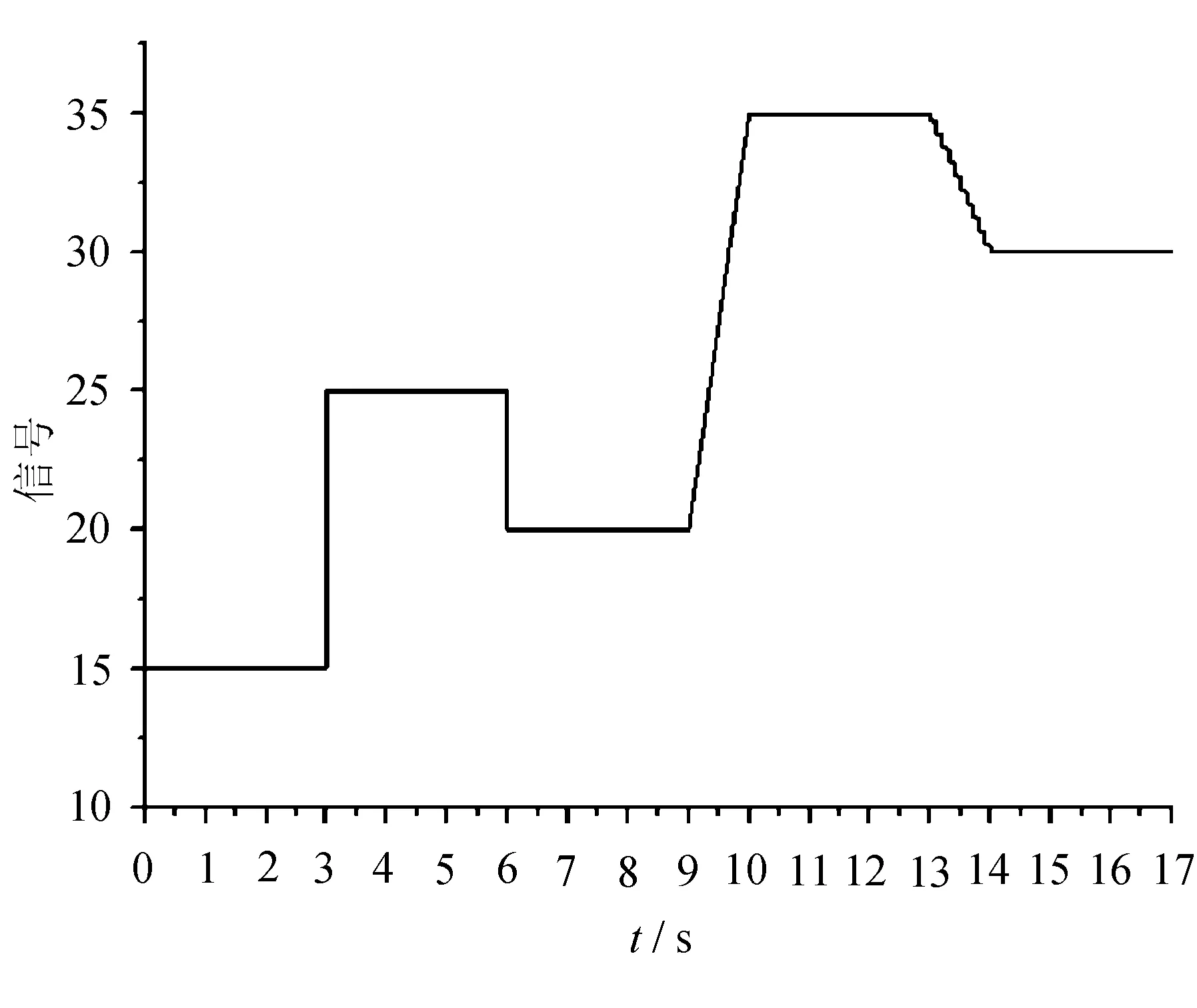

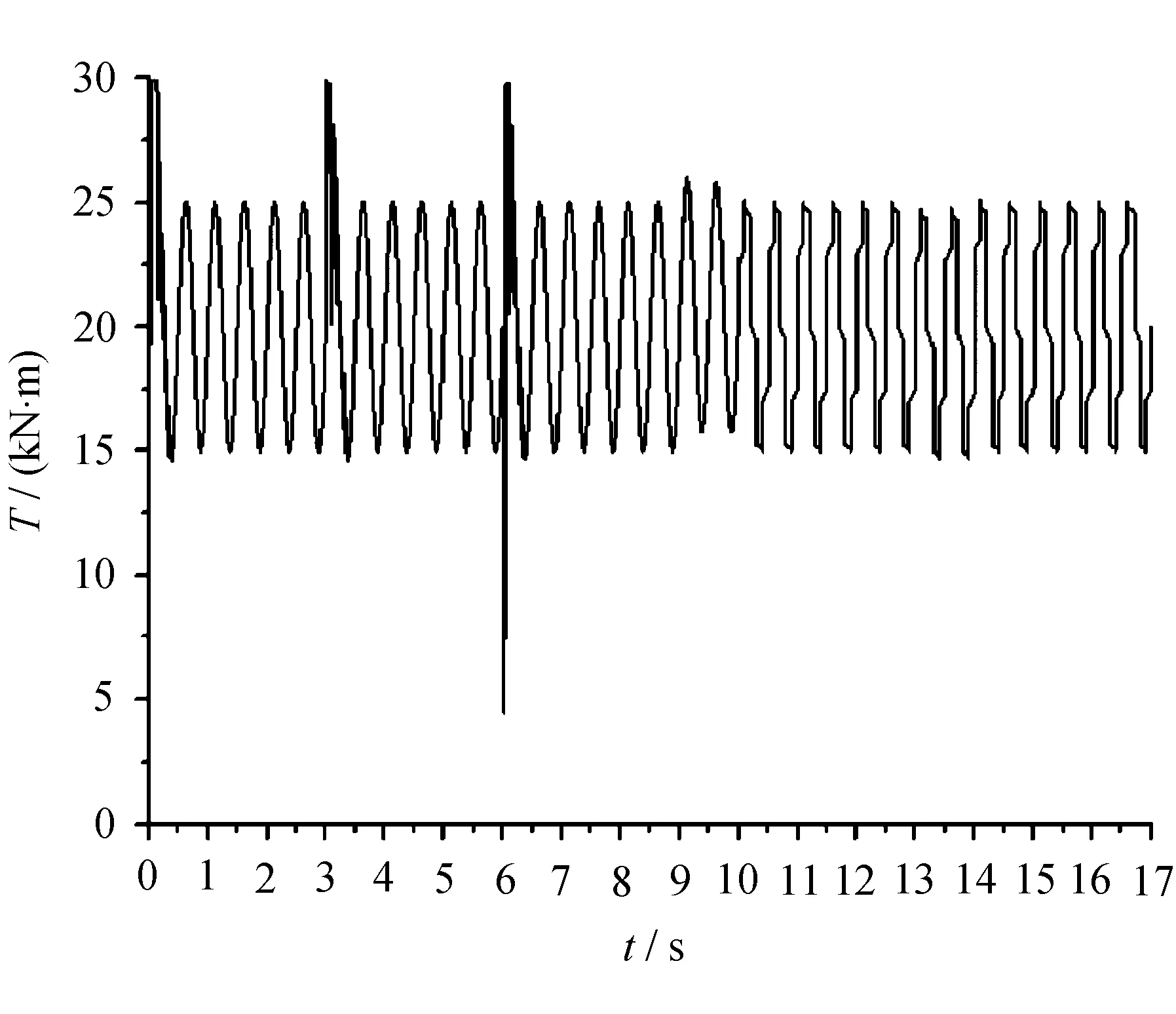

闭环刀盘转速控制方案仿真结果如图5所示[9,12]。

4 仿真结果分析

通过对比两种控制方案的仿真结果可知:开环刀盘转速控制方案刀盘转速的稳定能力差,当负载变化时,转速剧烈波动,且调速误差大;在相同负载变化条件下,基于泄漏补偿的闭环刀盘转速控制方案能够稳定控制刀盘转速,调速误差小,速度稳定时刀盘的转速控制误差维持在0.26 r/min以内。当被控转速突变时(第3 s陡升和第6 s陡降),刀盘转速瞬间作出跟随调整,发生了一定的负载和转速波动;在第9~10 s和第13~14 s的转速控制信号平稳变化时,刀盘转速并未发生明显波动,转速和负载均过渡平稳。

5 结 语

以泵变频液压系统为基础设计了一种基于泄漏补偿的闭环控制系统。使用AMESim软件建立了系统仿真模型,并在模型加入了负载波动环节。通过比较开环模型和泄露补偿闭环模型的仿真结果表明,在相同负载波动条件下,基于泄露补偿的闭环刀盘转速控制方案可以在变负载下稳定控制刀盘转速,转速控制误差维持在±0.25 r/min,切实提高了泵变频调速液压系统的调速精度和平稳性,抑制了因负载波动引起的调速误差。为该挖掘机液压系统的进一步研究提供了理论依据。