不锈钢激光-MAG复合焊接头微区性能研究

沈 林,陈 辉,徐力栋,车小莉

(西南交通大学 材料科学与工程学院,成都 610031)

20世纪70年代末英国学者Steen首次提出激光复合焊接技术[1],该技术与传统熔焊相比具有焊接速度快,焊接变形小,焊缝深宽比大,自动化程度高,可有效提高生产效率和焊接质量等优点[2-3],成为近年来国内外学者研究的热点.

SUS301L奥氏体不锈钢具有强度高、可焊性好、耐腐蚀性强、全寿命周期成本低等优点已成为国内外城轨客车不锈钢车体制造的首选材料[4-5].目前不锈钢车体构件的连接方式以焊接为主,但奥氏体不锈钢的热导率低、线膨胀系数大,采用传统熔化焊时存在焊接变形大、接头组织晶粒粗大、热裂纹等问题[6].采用激光-MAG复合焊接方式焊接不锈钢可有效避免上述问题.但由于焊接热循环的作用,使得焊接接头各区域组织性能变化大,尤其是激光-MAG复合焊接接头熔合线和热影响区宽度狭窄且组织性能急剧变化,影响焊接接头的总体强度.同时焊接接头在成分、组织和性能上的不均匀性对其断裂行为有重要影响[7],因此,研究焊接接头各微区材料力学性能尤为必要.而运用常规的拉伸试验、弯曲试验和缺口冲击试验等力学性能测试方法只能得到接头的整体强度,难以准确测出焊接接头各区域的强度和塑性,无法为焊接结构的优化设计提供详细的力学性能参数[8-9].

微型剪切试验和微拉伸试验方法特别适合测试焊接接头各区域的力学性能,试验结果能够准确地反映接头各区域的机械性能及其变化规律,同时这些方法具有成本低、操作简单、数据分散性小等优点,这为新型焊材的研制、优化焊接工艺参数提供了一种简单、高效的试验方法[10].但目前国内外关于激光复合焊接接头各微区性能的研究还鲜有报道,为此,本文将采用硬度试验、微型剪切试验和微拉伸试验等方法,测试不锈钢激光-MAG复合焊接接头各微区力学性能并分析接头不同区域的断裂机制,为下一代城轨列车的研发提供基础数据和理论依据.

1 试 验

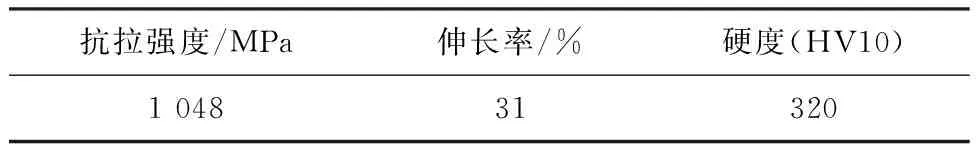

试验材料为4 mm厚SUS301L-HT奥氏体不锈钢板材,焊接试板规格为150 mm×100 mm;选用直径为Ф1 mm的ER308L的焊丝作填充材料.母材及焊丝的化学成分见表1,SUS301L-HT不锈钢的力学性能见表2.焊接方式为沿试板长度150 mm方向对接.

试验使用的设备为RUMPF TruDisk10002型光纤激光器,最大激光功率10 kW,采用焦距为350 mm的透镜,光纤芯径为400 μm.试验采用福尼斯TransPuls Synergic 4000型焊机配ABB IRB6640型机器人.焊接时采用激光在前电弧在后的旁轴复合焊接方式,激光复合焊示意图如图1所示 .光丝间距DLA=3 mm,焊枪与工件表面夹角为68°,激光入射角度为80°,离焦量Δf=0 mm.焊接前打磨并用酒精清洗试件表面,焊接试板不开坡口,在装配时留0.5 mm间隙,单面焊双面成型.试验所用保护气体为5%CO2+95%Ar的混合气体,保护气流量为30 L/min.相关焊接工艺参数如表3所示.

表1SUS301L-HT不锈钢及ER308L焊丝合金成分(质量分数/%)

Table 1 Alloy components of SUS301L-HT stainless steel and ER308L welding wire(wt.%)

材料CSiMnCrNiCuNPSUS301L-HT0.020.391.1217.247.100.0460.100.034ER308L0.020.421.6520.1010.30———

表2 SUS301L-HT不锈钢的力学性能

图1 激光复合焊示意图

激光功率/kW焊接速度/(m·min-1)送丝速度/(m·min-1)电流/A电压/V31.56914624.2

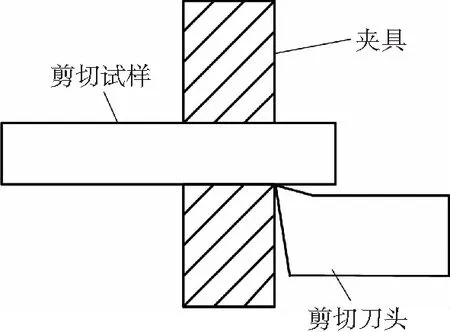

焊接完成后,用线切割沿焊缝横截面方向切取规格为60 mm×10 mm×4 mm的金相试样,经研磨、抛光制备出无划痕的金相观察面,使用苦味酸酒精溶液(盐酸5 mL+酒精100 mL+苦味酸1 g)对试样进行腐蚀,在Zeiss-A1M金相显微镜下观察接头金相组织.接头硬度测试所用设备为HVS-30型硬度计,所加载荷为10 kg,加载时间15 s.图2为微型剪切试验试件取样示意图,在图2所示位置切取包括焊缝、热影响区和母材的规格为1.5 mm×1.5 mm×50 mm的试样,然后对试样焊缝端进行抛光、腐蚀,显示出焊缝的不同区域.由于激光-MAG复合焊接头热影响区窄,剪切采用多试样变起点方式,准确测试焊接接头各区域性能.在微型剪切试验机上进行剪切,设定剪切速度1 mm/min,选择剪切间距0.6 mm.记录相关试验数据,绘制剪切曲线,剪切示意图见图3.

图2 微型剪切试件取样示意图[11]

图3 微型剪切示意图

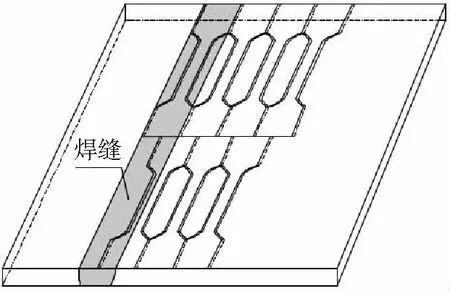

微拉伸试样采用非标准试样,试样尺寸见图4,试样制备时按图5所示位置分别切取焊接接头各区域试样,然后将试样双面打磨至1.5 mm厚,以避免线切割加工而影响材料的力学性能.微拉伸试验在CMT4304型电子万能试验机上进行,测试时设定拉伸速度为2 mm/min.试验完成后用JSM-6490LV型扫描电子显微镜观察复合焊接头各区域的剪切断口和拉伸断口.

图4 微拉伸试样尺寸

图5 微拉伸试样取样位置

2 结果与分析

2.1 接头显微组织

不锈钢激光-MAG复合焊接头组织如图6所示,可见SUS301L-HT不锈钢母材组织主要由呈纤维状的形变奥氏体、粗大的等轴状奥氏体和分布在奥氏体晶界上形变马氏体组成.由于焊接热循环作用,热影响区组织发生回复再结晶,晶粒与母材相比有一定程度长大.焊缝组织为柱状奥氏体树枝晶和少量δ铁素体组成的混合组织,该组织主要沿焊缝熔合线的法线方向生长,两侧柱状晶在焊缝中心相遇,δ铁素体存在于枝晶间.这是因为在激光电弧复合焊接过程中,焊接速度快,熔化金属高温停留时间短,凝固冷却速度快,促进了柱状晶和树枝晶的形成.

图6 激光复合焊接头显微组织

Fig.6 Microstructure of laser-hybrid welded joint:(a)welded metal;(b)heat-affected zone;(c)base metal

焊接热输入对焊接接头显微组织和力学性能有显著影响.在激光电弧复合焊接过程中,激光和电弧相互作用的热输入大部分释放在焊接熔池,焊接时在接头下部区域由于激光匙孔形成限制了热量输入,使得更多热量积累在电弧作用区域[12],从而使得电弧作用区熔合区宽度比激光作用区域宽,如图7所示.

图7 激光复合焊接头熔合区

Fig.7 Fusion zone of laser-hybrid welded joint: (a) partial melted zone in laser zone;(b) partial melted zone in arc zone

2.2 接头硬度分析

图8为复合焊接头维氏硬度测试结果.由图8可见,焊缝区域电弧作用区比激光作用区宽,焊缝区平均硬度最低为175HV10,从焊缝中心到母材区域的硬度值逐渐上升,热影响区宽度约为3 mm.在焊接热源作用下接头熔合线附近的晶粒粗化,晶粒发生了回复和再结晶,纤维状形变奥氏体减少,导致热影响区硬度值低于母材[13].母材的硬度值最高,稳定在320HV10左右.这是因为SUS301L-HT不锈钢通过形变强化处理后产生了一定量的形变马氏体[14],提高了硬度值.

图8 激光复合焊接头硬度

2.3 接头微型剪切性能

复合焊接头不同区域剪切性能梯度曲线如图9所示,由强度曲线可以看出,焊缝区域的剪切强度最低为410 MPa,热影响区的剪切强度逐渐上升,母材区域的剪切强度最高为560 MPa.这是由于焊缝区域为典型的铸态组织,晶粒生长方向性明显,热影响区晶粒粗大,剪切强度较低,而母材经过轧制强化处理,存在加工硬化,所以剪切强度最高.剪切强度变化趋势和硬度试验结果基本一致.从剪切压入率曲线可知,焊缝区域压入率最高,其次是热影响区,母材压入率最低,其分布规律与剪切强度相反.由于焊接时采用低强匹配,焊缝区域剪切时形变阻力小,剪切刀头切入容易,因此,焊缝区域的塑性较大.

图9 激光复合焊接头各微区剪切性能曲线

Cr、Ni元素是不锈钢的主要合金元素,对不锈钢复合焊接头进行EDS成分线扫描,结果如图10所示.从焊缝中心到熔合区Ni元素分布均匀,Cr元素含量呈波动上升趋势,且焊缝区域Cr、Ni含量均比母材区域略高,这是由于焊丝中添加了Cr、Ni元素.Cr是铁素体形成元素,其含量的增加会导致焊缝组织中δ铁素体增加,使焊缝区域强度逐步升高.

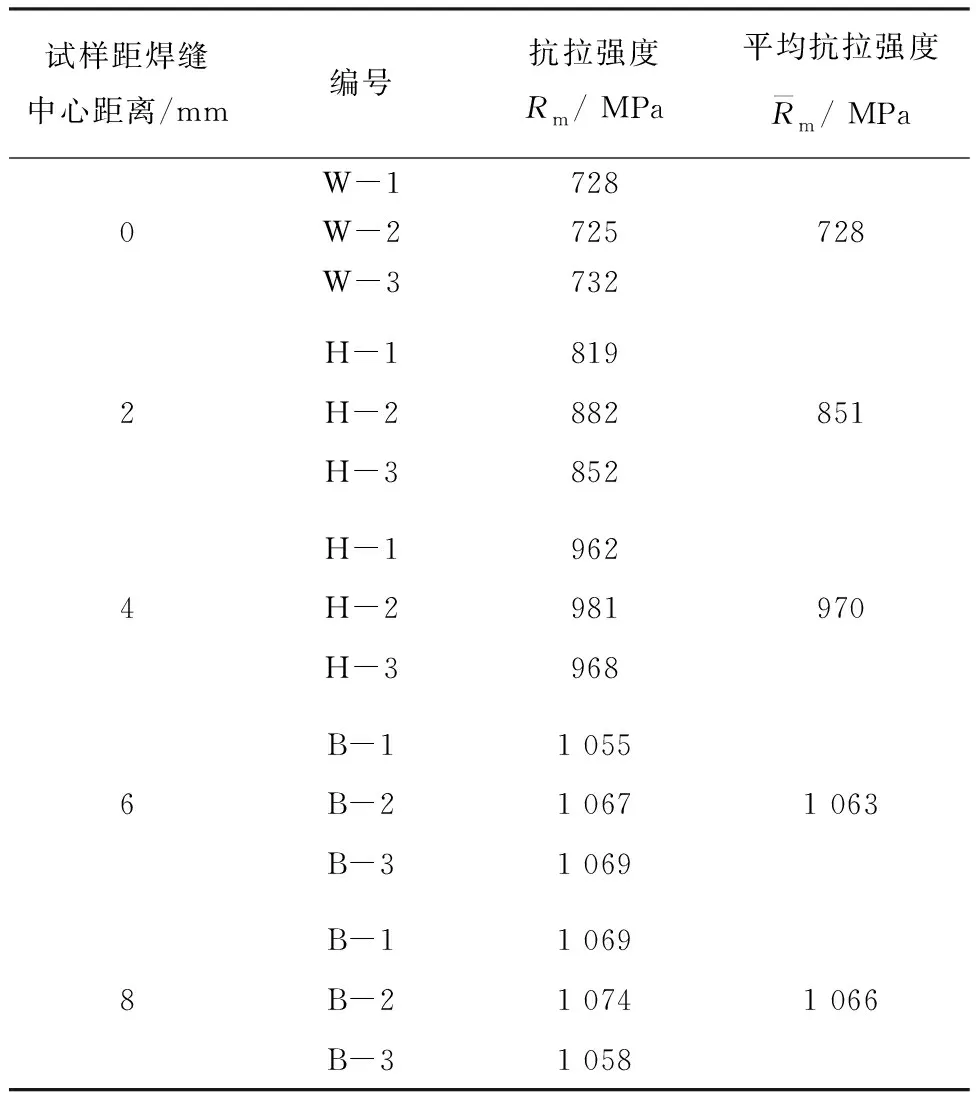

2.4 接头拉伸性能

复合焊接头不同区域材料的微拉伸试验结果如表4所示.由表4可以看出,从焊缝中心到热影响区,抗拉强度不断上升,母材区域抗拉强度最高为1 066 MPa.焊缝区域强度最低,分析原因为复合焊过程能量密度集中,焊接速度快,导致焊缝区域组织冷却结晶方向性强,有害元素在焊缝中不均匀分布出现偏析现象,降低了焊缝力学性能[15].同时,焊缝中难以规避气孔等缺陷的存在,使得焊缝区域成为焊接接头的薄弱地带.

为验证微拉伸试验数据可靠性,参照GB/T 2651—2008《焊接接头拉伸试验方法》,采用WDW3100微机控制电子万能试验机,设定拉伸速度为5 mm/min,对焊接件进行标准拉伸试验,结果见表5.表5结果表明微拉伸得到的抗拉强度与标准拉伸试验得到的结果数值相近.

图10 激光复合焊接头元素分布曲线

试样距焊缝中心距离/mm编号抗拉强度Rm/ MPa平均抗拉强度R—m/ MPa W-17280W-2725728W-3732H-18192H-2882851H-3852H-19624H-2981970H-3968B-11 0556B-21 0671 063B-31 069B-11 0698B-21 0741 066B-31 058

表5 复合焊接头标准拉伸试验结果

根据试验数据作出焊接接头微拉伸强度Rm与微型剪切强度τb和硬度HV10的相互关系如图11所示,一次回归处理后得到相关表达式如下.

1)微型剪切强度τb与微拉伸强度Rm关系为

τb=90.28+0.443Rm,

相关系数R=0.98.

2)硬度HV10与微拉伸强度Rm关系为

HV10= -159.56+0.454Rm,

相关系数R=0.94.

可见接头微拉伸强度Rm与微型剪切强度τb及硬度HV10线性相关性良好.

Fig.11 The relationship between the properties of stainless steel welded joints

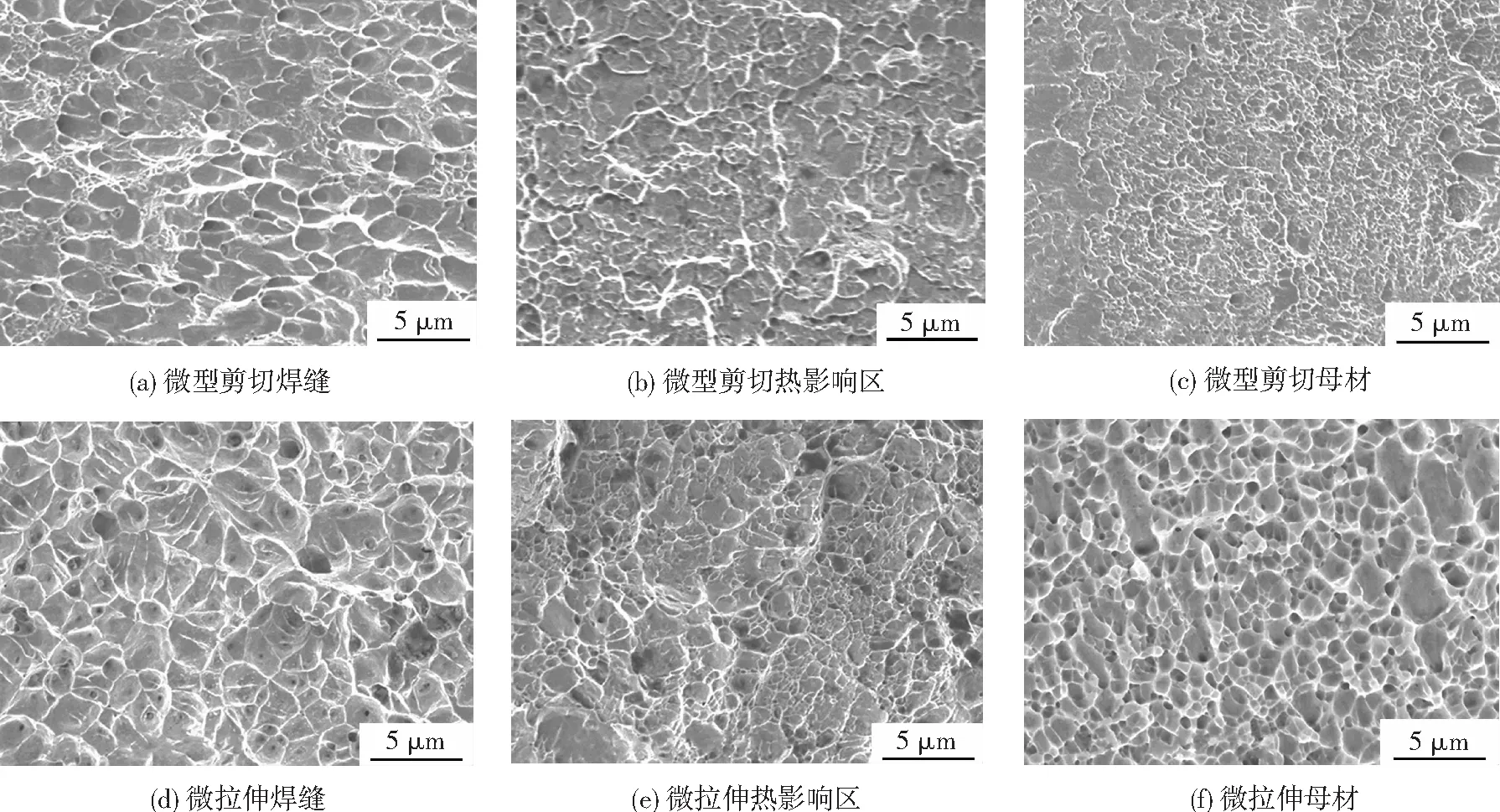

2.5 断口分析

不锈钢激光-MAG复合焊接头各区域微型剪切和微拉伸断口形貌见图12所示,图12(a)、(b)分别为焊缝和热影响区微型剪切断口形貌,可见断口上细密分布着大量沿剪切方向而伸长呈抛物线状的韧窝.韧窝大小形态各异,证明了焊缝和热影响区组织的不均匀性[16].母材微型剪切断口(图12(c))被大量细小拉长的韧窝覆盖,属于微孔聚合型断裂.复合焊接头各区域微拉伸断口(图12(d)、(e)、(f))微观形貌相似,断口中分布着大量韧窝,大韧窝中还有许多小韧窝,说明微拉伸断裂方式为韧性断裂.

图12 激光复合焊接头各微区断口形貌

Fig.12 Fracture morphology of hybrid welded joint :(a)the micro-shear of WM;(b)the micro-shear of HAZ;(c)the micro-shear of BM;(d)the micro-tensile of WM;(e)the micro-tensile of HAZ;(f)the micro-tensile of BM

3 结 论

1)采用激光-MAG复合焊方式焊接SUS301L-HT奥氏体不锈钢,得到的焊缝区域组织主要为柱状奥氏体树枝晶+少量的δ铁素体.焊缝区平均硬度最低为175HV10,热影响区的硬度分布呈上升趋势且低于母材硬度值320HV10,其宽度约为3 mm.

2)采用维氏硬度、微型剪切和微拉伸试验能准确得到焊接接头各区域材料的力学性能参数,SUS301L-HT不锈钢激光-MAG复合焊接头各微区的剪切强度和抗拉强度由大到小分别为:母材>热影响区>焊缝,接头各微区硬度分布规律与强度变化趋势一致.

3)SUS301L-HT不锈钢激光-MAG复合焊接头各区域剪切断口和微拉伸断口上均分布大量韧窝,表现为韧性断裂.