高压开关设备油漆缺陷分析及研究

颜晨光,王光明,刘宏斌

(1.西安西电开关电气有限公司,陕西 西安 710077;2.西安西电高压开关有限责任公司,陕西 西安710018)

0 引言

因GIS(气体绝缘金属封闭开关设备)具有运行安全可靠、维护简单方便等优点,GIS需求量的不断增加,电力系统对其设备安全可靠运行的要求也日益增高。在GIS系统之中,其组成部件、配用的机构、控制系统等大部分存在于由铝制或钢制壳体内,这些壳体通常都会采用涂装油漆于铝或钢壳体内外两面的方法进行处理,即将一定厚度的涂料层涂装于高压开关铝或钢壳体、柜体零部件表面,油漆能够将外界的水分和氧气等物质有效地与铝或钢壳体隔绝开来,从而防止铝材或钢材的的氧化,增加铝或钢结构的设计使用寿命。

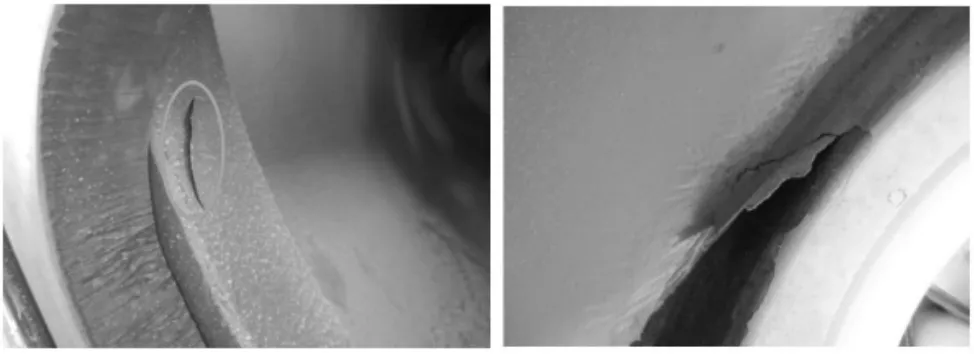

高压开关设备在现场运行一段时间后,时常会发生局部锈蚀、油漆起皮、脱落的现象时有发生的现象(见图1),此时,产品外部缺陷锈蚀痕迹影响整体产品的表面质量,如果锈蚀部位漆皮严重脱落,并逐渐向周边延伸,致使缺陷面积迅速扩大,不仅会影响到高压开关产品的美观程度,还会对其抗腐蚀性和产品使用寿命造成较大的影响,如出现油漆脱落的位置在开关的内表面,还有可能在带电运行的过程中对使用者造成严重的人身安全损害[1-7]。

图1 油漆起皮、脱落照片

为了对出现掉漆现象的高压开关壳体等进行原因分析,开展了本文的研究。

1 油漆脱落现象分析

1.1 油漆成膜机理

油漆成膜机理:油漆A组分通常为高分子树脂、添加剂及相关溶剂,油漆B组分通常为固化剂、促进剂等,使用前按规定配比进行混合,必要时添加特定溶剂,将混合油漆溶液调配至规定粘度,在一定时间内进行喷涂或刷涂,之后按规定工艺参数,使油漆牢固浮着于钢制或铝制底材表面完全固化。因此附着力是油漆物理机械性能的重要指标之一,尽可能提高油漆层与底材及各油漆涂层之间的附着力,方才能够提高高压开关设备内外表面油漆质量,提高油漆在严酷的室外腐蚀环境中的保护效果和使用寿命。

当未固化的液态油漆与底材表面紧密接触,达到分子级别相互作用的有效距离时(约0.5 nm),就有化学键的键合反应(以油漆材料固化反应形成油漆漆膜为主),或物理化学的范德华力和氢键的结合(以油漆漆膜与底材之间的附着力为主),在此情况下当油漆以液态涂布于底材表面时,必须充分润湿底材(液体在与固体接触时,沿固体表面扩展的现象称为液体润湿固体),油漆在固化后才可以具备良好的附着力。

在油漆形成漆膜的固化反应中,油漆与底材的结合是二者相互作用的结果,所以底材的表面状态对漆膜的附着力有同样重要的影响,底材表面处理是改善底材表面状态,使得底材表面适宜于油漆润湿,形成适合于漆膜附着的表面,提高油漆润湿底材的程度,将对油漆附着力产生影响,因而底材的表面处理也是影响附着力的重要影响因素,对底材表面的处理工艺方法、工艺过程也需要进行研究控制。

1.2 油漆脱落的影响因素

影响油漆脱落的因素有:零部件的表面处理工艺、油漆质量、漆膜固化过程中温度和时间、油漆漆膜外观、油漆漆膜厚度、油漆漆膜附着力以及油漆漆膜自然老化等因素。

为控制油漆质量因素影响,公司油漆原料要求采用具备资质厂家的指定产品,即经过工艺验证后,指定供货厂家,指定油漆牌号,从而避免油漆原料产地厂家不同对油漆质量的影响;漆膜固化参数规定为:在烘箱经过80℃~100℃烘干60 min~120 min,并要求在油漆没有实干前严禁搬运、挤压零部件;因而可排除原料及固化参数两方面因素影响。

在确定油漆工艺过程相同条件下,本课题主要研究了零部件表面处理工艺对油漆质量的影响,通过制作油漆样板,研究分析不同样板表面处理工艺对油漆漆膜的影响。

1.3 钢制或铝制底材表面处理的必要性

通常金属表面有许多杂物、污物和在所处环境中形成的异物、锈蚀氧化表层,这些物质隔离了油漆与底材的直接接触,阻碍了漆膜的附着,所以必须处理清除。处理方法分为化学清洗法和物理(机械)清理法。化学清洗一般根据材料可用碱性清洗法或酸性清洗法,其原理均通过化学侵蚀去除表面杂质及氧化层;物理(机械)清理法,包括抛丸、喷砂、抛光等处理手段,这些方法处理后的底材表面可形成与涂料有较强相互作用的活性表面,使油漆同金属表面紧密结合,增强漆膜附着力,提高金属表面的防锈能力[8-9]。

2 油漆样板制作方案、试验检测标准及表面处理工艺类型

2.1 油漆样板制作方案

油漆样板材料确定选用Q235A钢板,钢板厚度5 mm,样板规格100 mm×50 mm.

油漆样板的油漆工艺按企业标准,采用相同厂家油漆,喷涂,固化,得到油漆样板。

2.2 试验检测标准

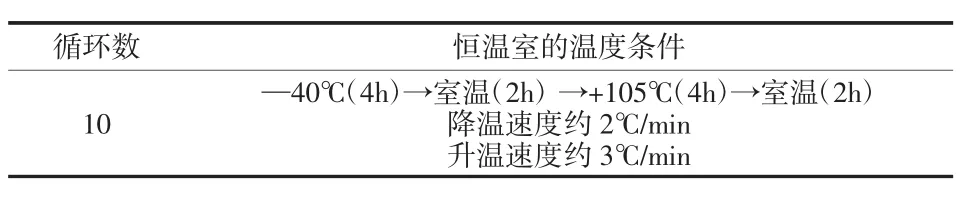

油漆漆膜厚度采用:漆膜厚度测试仪,分别测试油漆样板左上、右上、左下、右下、中间五个部位的油漆漆膜厚度;油漆附着力检验依据是《GB/T 9286—1998色漆和清漆漆膜的划格试验》;参照企业绝缘件标准,具体要求见表1,对油漆样板进行冷、热循环试验,考核油漆在极限高、低温下长期使用的可靠性。

表1 冷、热循环试验

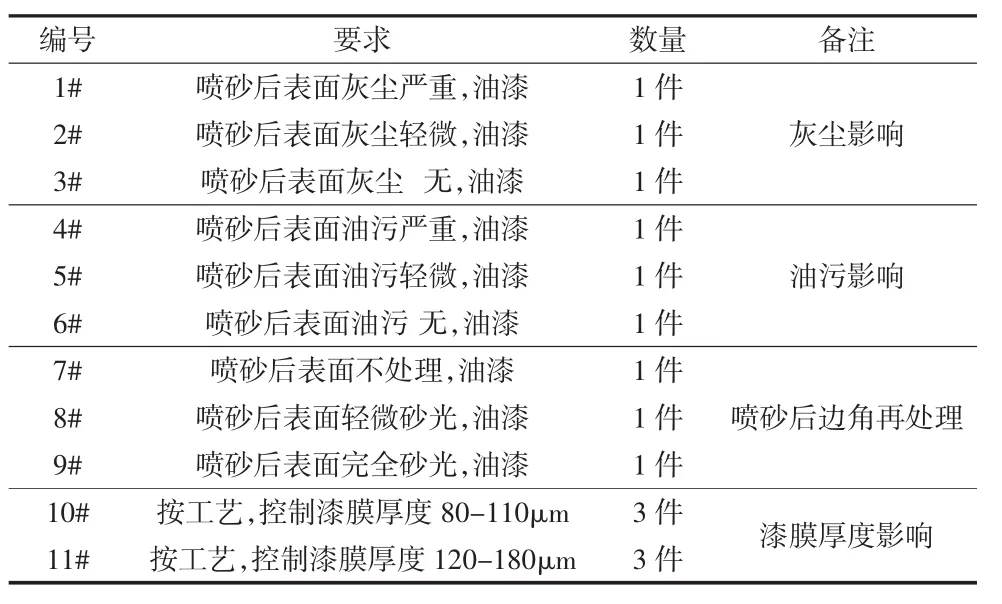

2.3 表面处理及其它影响因素分析

样板表面处理工艺分别考虑:样板处理后灰尘影响、样板处理后油污对油漆影响、样板表面喷砂程度对油漆影响,另外对比油漆漆膜厚度对油漆质量影响。对油漆质量的影响通过制作油漆样板,研究分析不同样板表面处理工艺对油漆漆膜的影响,具体方案分类见表2.

表2 油漆样板制作分类

3 试验结果及分析

3.1 底材表面处理后灰尘因素影响

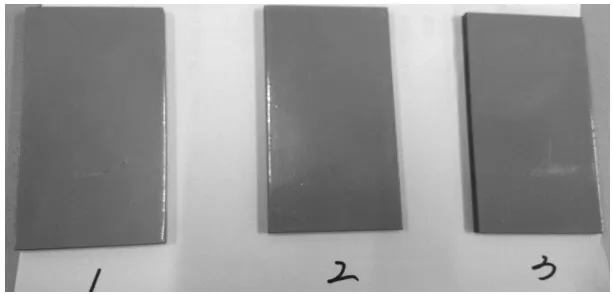

样板表面处理后灰尘影响图片见图2,漆膜厚度见图3.

图2 灰尘影响油漆样板

图3 灰尘影响油漆样板漆膜厚度

目视图2样板,可见油漆1#样板表面覆盖油漆的大灰尘颗粒导致凸起,表面不光滑;油漆2#样板表面存在细微麻点,表面不够光滑;油漆3#样板3#表面平整光滑,无不良缺陷。由图3可见漆膜厚度基本处于50 μm-70 μm之间,由上述数据,分析底材表面灰尘,主要影响油漆表面质量,使得油漆表面产生凸起、麻点等缺陷,相应的对灰尘存在部位,也将影响油漆与底材的结合力。

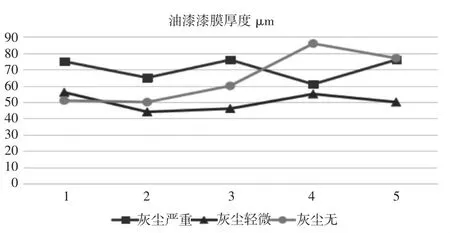

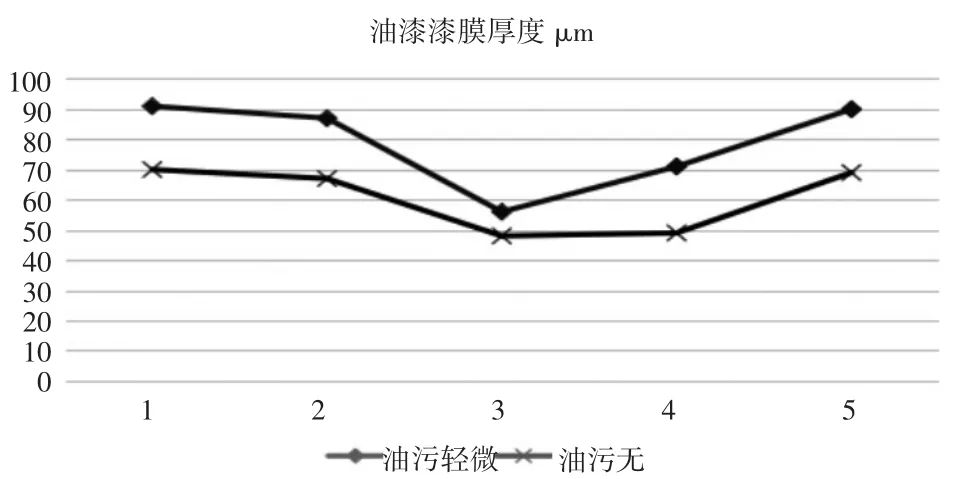

3.2 底材表面处理后油污因素影响

样板表面处理后油污影响图片见图2,漆膜厚度见图3.

目视图4样板可见油漆4#样板表面油漆覆盖不均,部分母材裸露,油漆质量差;油漆5#样板表面存在覆盖不均、麻点,表面不光滑;油漆6#样板表面平整光滑,无不良缺陷。由图5可见4#样板重油污底材漆膜厚度无法测试,5#样板轻微油污底材漆膜厚度偏差较大,表面完好无油污的漆膜厚度,相对较好。由上述图片及数据,分析底材表面存在油污时,主要影响油漆润湿底材的程度,使得油漆不能完全分散润湿于底材,影响油漆与底材的结合力。

图4 油污影响油漆样板

图5 油污影响油漆样板漆膜厚度

3.3 底材表面喷砂处理边角砂光处理影响

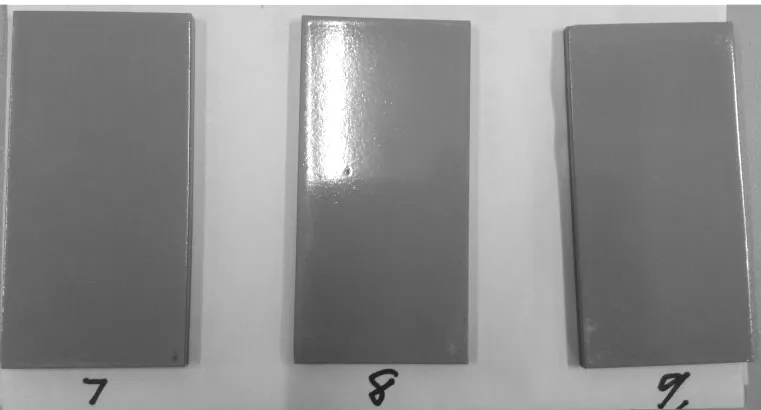

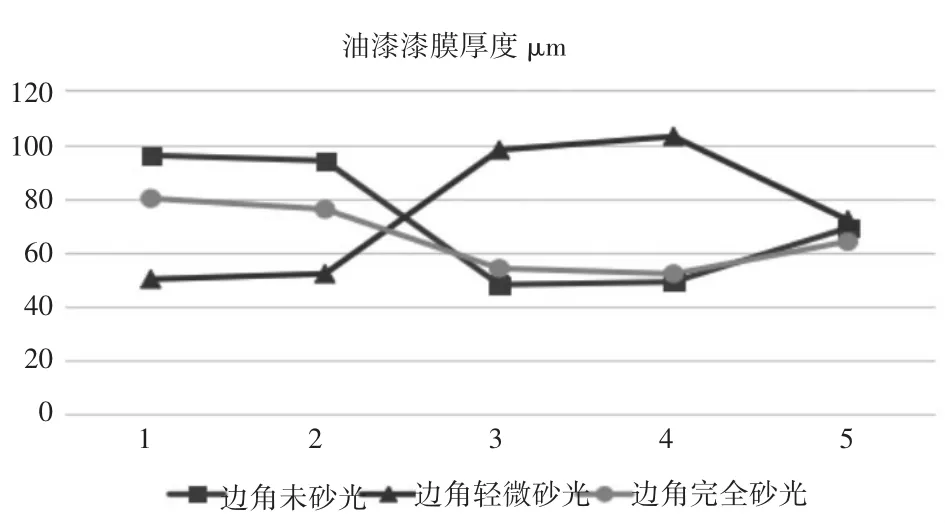

样板表面处理后灰尘影响图片见图6,漆膜厚度见图7.

图6 油污影响油漆样板

图7 油污影响油漆样板漆膜厚度

目视图6样板可见油漆7#样板表面油漆边角有麻点,不光滑;油漆8#样板表面油漆边角有少量麻点;油漆9#样板表面平整光滑,无不良缺陷。由图7可见7#、8#样板漆膜厚度分散较大,9#样板经喷砂,再砂光边角后漆膜厚度偏差较小,相对较好。由上述图片及数据,分析底材材部件经喷砂处理后,其边角等部位,由于喷枪角度及操作原因,经常不易处理完好,需要进一步检查,发现喷砂不完全时,使用砂纸或电动抛光砂轮进行处理。

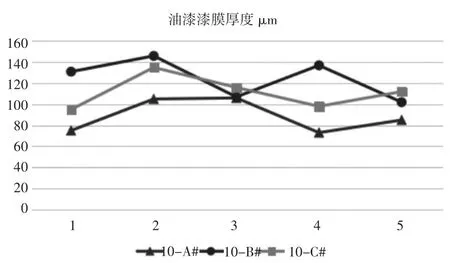

3.4 漆膜厚度不同,耐开裂影响

为研究漆膜厚度不同时,其耐开裂性,对不同厚度油漆样板9件,按表1要求进行了-40℃-+105℃共10个循环的热性能试验,在完成热性能试验后,对样板试品进行漆膜附着力试验,依据《GB/T 9286—1998色漆和清漆漆膜的划格试验》进行了划格测试,相关数据见图8、图9及表3.

图810 #油漆样板漆膜厚度

图911 #油漆样板漆膜厚度

表3 油漆样板漆膜厚度及相关试验结果

因漆膜厚度的不同,是通过控制喷涂或刷涂油漆的层数来达到控制,具体为经过工艺试验,控制油漆溶液的粘度在规定范围内,喷涂一层底漆,在规定时间内,喷涂第二层底漆,之后为规定层数的面漆喷涂或刷涂,在严格工艺参数控制情况下,可能提高油漆层与底材及各油漆涂层之间的附着力,使之达到最佳效果。由表3试验数据可见,公司的油漆工艺参数设置,达到上述效果。经过严格的冷热循环后,油漆层与底材及各油漆涂层之间的附着力,均可保持优异附着力,达到保护底材的作用。

4 结论

(1)底材处理后,表面灰尘存在,主要影响油漆漆膜表面质量,使得油漆表面产生凸起、麻点等缺陷。

(2)底材处理后,表面存在油污时,主要影响油漆润湿底材的程度,使得油漆不能完全分散润湿于底材,形成连续光滑漆膜。

(3)底材经喷砂处理后,其边角等部位,需要进一步检查,必要时再抛光、砂处理,避免形成油漆缺陷。

(4)必须具备经过实践验证的良好工艺过程控制,使得油漆层与底材及各油漆涂层之间的附着力达到保证。

(5)本文研究的仅为单一因素影响,实际生产中,常常为多种因素的复合作用,比如经常灰尘伴随油污等浮着于底材表面,喷砂后未及时油漆,长期存放,造成底材表面重新氧化等,对油漆附着力影响更严重。