甲醇原料气压缩机安全技术可行性研究

李彦红

(山西焦化股份有限公司,山西 临汾 041606)

1 我公司原料气压缩机现状及改造必要性

甲醇厂第二合成车间原料气压缩机为活塞式压缩机,机组运行时,随着压缩机活塞的往复运动,会有少量工艺气从活塞杆填料泄漏,填料泄漏气大部分泄漏至缸侧接筒内,少量泄漏气通过接筒中间填料泄漏至曲轴箱侧接筒内,虽然缸侧接筒及曲轴箱侧接筒上都设置有放空管线,但在实际运行中发现,填料气放空效果并不理想,随着压缩机活塞杆的往复运动,曲轴箱侧接筒内的泄漏煤气串入至曲轴箱,导致曲轴箱及填料函接筒内可燃气含量均偏高,若达到其爆炸极限,容易发生着火、爆炸等事故,为了消除机组安全隐患,车间对原料气压缩机填料接筒采取了氮气通风保护,并增设煤气引射器。

通过技术改造,实现原料气压缩机曲轴箱可燃气的有效控制,消除机组安全隐患,避免发生着火、爆炸等事故,保证机组及系统的安全稳定运行。

2 改造方案

1) 将靠近气缸侧和靠近曲轴箱侧的接筒放空气管线与小集液罐放空管线分开,靠近曲轴箱侧的放空管线直接排放,靠近气缸侧的放空管线引到室外。

2) 在靠近气缸侧的放空气总管线上增加煤气引射器,使腔体内形成真空,将泄漏到接筒腔体内的可燃气抽至室外高点放空。

3) 将填料函接筒处靠近气缸侧与靠近曲轴箱侧的排污管线分开,分别进小集液罐并在各管线上增加U型弯,然后在两根排污管线上分别增加一支Φ10的氮气管线在U型弯之前用于向接筒内通入氮气。

4) 将各段填料函泄漏气放空管线由原来直接进小集液罐改为利用原小集液罐的放空管线,将其引至厂房外直接放空,放空管线上增加排放油水的U型导淋管,在其引入小集液罐的立管线上增加U型弯,将油引入小集液罐内,改造后示意图如图1所示。

图1 改造后示意图

3 改造实施过程

3.1 实施情况

利用停车机会对三台原料气压缩机接筒处到小集液罐的管线进行了改线。

3.2 工艺处理

1) 机组停车后关进出口阀,氮气置换合格。打开三段出口双道阀间导淋阀,关各段分离器安全阀到火炬的燃烧气管线上的双道阀,打开阀间导淋,与燃烧气管线隔离。

2) 在机组排油水管线的最后一道阀前加盲板,与排油水管线隔离。

3) 将机组填料函泄漏气排污管线到小集液罐内的存油全部排尽。

4) 将靠近气缸侧的填函气排污管线法兰断开。

5) 打开靠近曲轴箱侧的排污管线上的氮气阀,向该管线及小集液罐内通入氮气。

6) 从小集液罐放空管线导淋处通入氮气保护。

3.3 改造后调整情况

原料气压缩机各段填料接筒配置氮气管后,车间通过分析数据对比,操作控制方法的调整,实现了机组各段填料接筒内可燃气含量的单独有效控制,具体调整方法如下。

1) 调整各支路填料氮气阀门,实现可燃气的有效控制。

车间通过关小可燃气未检出填料接筒氮气阀、开大可燃气含量超标填料接筒的氮气阀,使超标的填料接筒内可燃气含量明显降低,通过分析数据对比,效果明显,此控制方法可行有效。

2) 调整填料氮气总阀开度实现可燃气的有效控制。

车间通过开大新增填料氮气总阀开度,使机组各段填料接筒内可燃气含量可进一步降低,远低于其可燃气爆炸极限4%,可燃气含量得到有效控制,此控制方法可行有效。

3) 调整煤气引射器氮气阀开度实现对接筒内可燃气的有效控制,通过打开煤气引射器氮气阀,将压缩机接筒内泄漏的可燃气引至室外,使接筒内形成负压,从而实现可燃气的有效控制。

3.4 改造前和改造后的数据分析

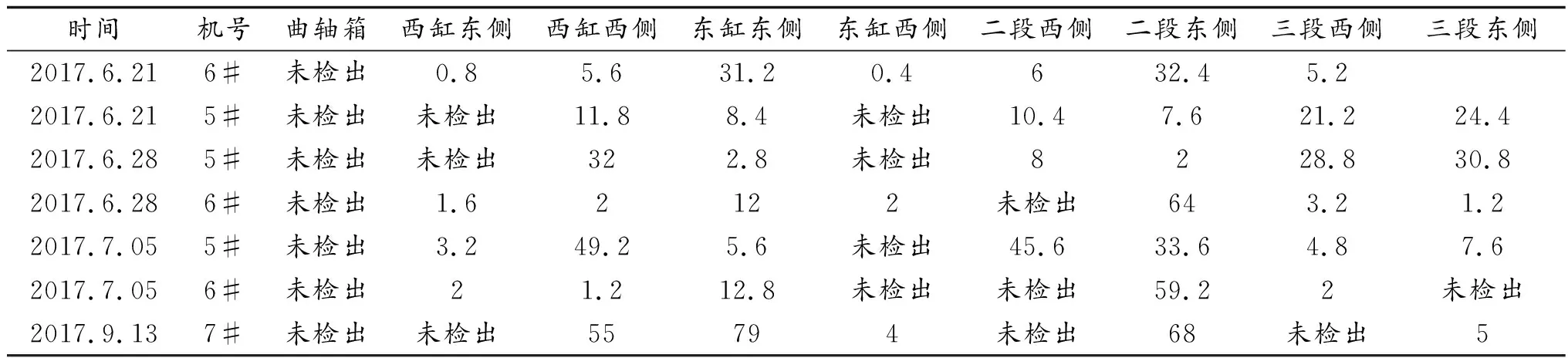

1) 车间目前分析数据,如表1所示。

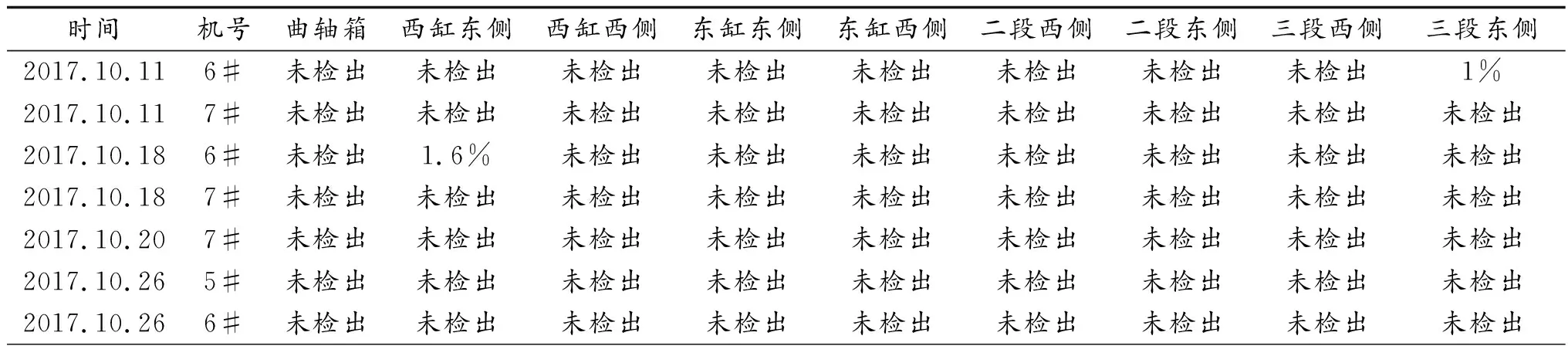

2) 改造后的分析数据,如表2所示。

表1 改造前可燃气分析数据表(指标小于4%) %

表2 改造后可燃气分析数据表

3.5 实测数据对比结果

从改造前和改造后机组可燃气分析数据可以看出,原料气压缩机改造后,在机组各工况下,均实现了各段接筒氮气量的合理分配,用最小的氮气量保证机组各段接筒内氮气正压通风,甚至在不通入氮气,只开煤气引射器的情况下,均未检出机组曲轴箱和接筒内的可燃气,只有少数情况下检出但均在指标范围内,(爆炸极限4%),远低于改造前各段可燃气含量,改造效果明显,达到了预期目标。

4 效益及风险分析

4.1 效益分析

原料气压缩机填料接筒采取氮气保护及安装煤气引射器后,可有效防止机组曲轴箱及填料接筒内可燃气含量超标,发生着火、爆炸等事故,保证了机组长周期的安全稳定运行。

4.2 风险分析

1) 改造后,应定期对运行原料气压缩机各段填料及曲轴箱内可燃气进行分析,严格监控,若机组某段分析超标,并经调节后无明显效果,说明机组该段填料泄漏严重,需及时对机组进行倒车更换填料处理,避免事故发生。

2) 改造后,运行低压机各段填料均设有润滑油润滑,随着活塞的往返运动,会有少量油液随着填料函泄漏气带入到填料气放空管线中,因此,需定期排净填料函放空管线导淋中的油液。

5 结语

此次改造消除了机组安全隐患,保证了机组的安全稳定运行,减少了不必要的系统停车检修,效益明显。