条槽形集液箱开发及其性能研究

,

(中石化炼化工程(集团)股份有限公司 洛阳技术研发中心,河南 洛阳 471003)

集液箱是石油化工领域常见的一种填料塔内件。集液箱又称集油箱、集液升气管或烟囱板,是塔器抽出产品或回流操作的必需构件。集液箱自身不具备传质作用,因而远不及液体分布器那样受到设计人员的重视。中石化炼化工程(集团)股份有限公司洛阳技术研发中心(以下简称SEG研发中心)分析了空塔分馏技术中,气体通过集液箱后与来自高效喷淋式液体分布器的液体微滴的传热和传质过程,认为在这一传质过程中两相的分布均匀性同等重要,任何一个相分布不均匀都将影响到整个过程的传热效率,即使另一相的分布非常均匀。所以设计合理的集液箱不仅应具备基本的产品收集功能,还应有适当的气体分布功能以及能与合适液体分布器组合使用提高传质和传热效率的特点。

针对常见圆筒形集液箱设计时,主要考虑相同面积圆形所用周长最短,可以节省用料的主要设计理念,SEG研发中心进一步对圆筒形集液箱和高效喷淋式液体分布器组合、条槽形集液箱和高效喷淋式液体分布器组合进行了冷模研究及对比模拟[1-3]。研究结果表明后者的气液接触均匀程度远高于前者,说明集液箱的结构形式会影响到通过其中的气相的分布均匀性,并进而影响到与其相邻的上层塔盘或填料的气液传质过程。因此在空塔分馏技术中,研究和选择最适合与喷淋式液体分布器组合使用的集液箱,才是实现轻、重组分分离,完成抽出合格侧线产品或进行中段回流,最终完成分馏塔分离工艺过程的关键。

1 条槽形集液箱结构研发

1.1 常见集液箱形式

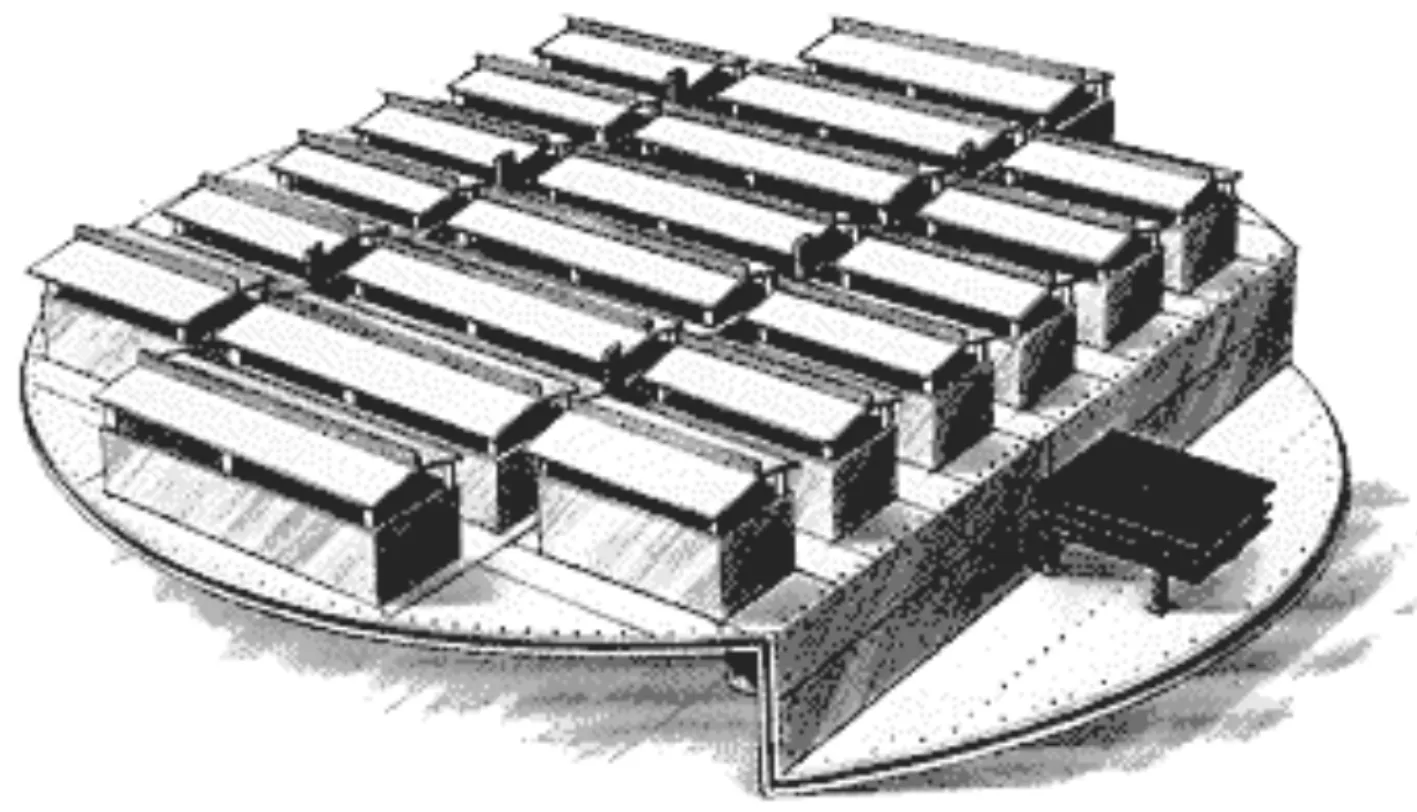

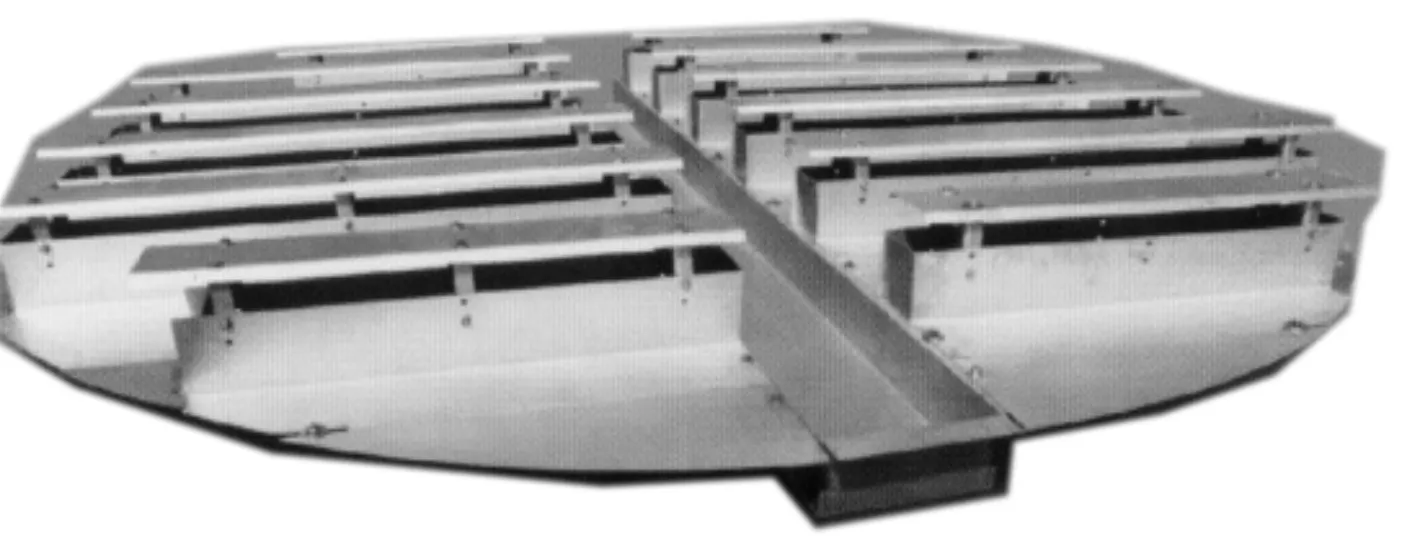

集液箱的形式种类很多,一般应用场合最常见的是升气管集液箱。根据集液箱上开孔的形状,升气孔大致分为矩形孔和圆筒形孔2类。根据折边形式的不同,矩形升气管集液箱又分为上折边式和下折边式2种结构,立体示意图分别见图1和图2。图1中矩形升气管的顶盖折边朝上,图2中矩形升气管的顶盖为折边朝下。

图1 上折边式矩形升气管集液箱

图2 下折边式矩形升气管集液箱

在某些应用场合,还会用到2种特殊结构的升气管集液箱,分别见图3和图4。图3为集液器+盘式分布器(集液槽间隙型),图4为集液盘+盘式分布器(集液升气板可以和液体分布器组合应用)。

图3 集液槽间隙型升气管集液箱

图4 组合式升气管集液箱

1.2 分布结构优选

合理的结构设计是实现流体分布器对流体充分发挥分布功能的前提条件。目前石油和化工装置填料塔内广泛使用的重力型液体分布器,代表着液体分布器结构设计的最高水平,是气体分布结构研究的最佳参考对象。

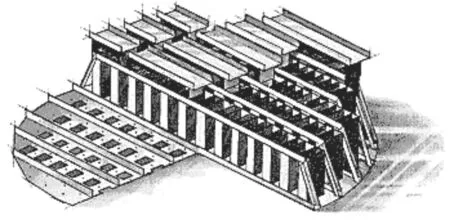

重力型液体分布器[4-5]先后经历了盘式液体分布器(图5)、槽盘式液体分布器(图6)和槽式液体分布器(图7)3个发展阶段,目前普遍采用的是槽式液体分布器。条槽形结构在均布液体的同时能使通过条槽间的气体得到均匀分布,因而在液体分布器应用中具有一定的优势。

图5 盘式液体分布器

图6 槽盘式液体分布器

图7 槽式液体分布器

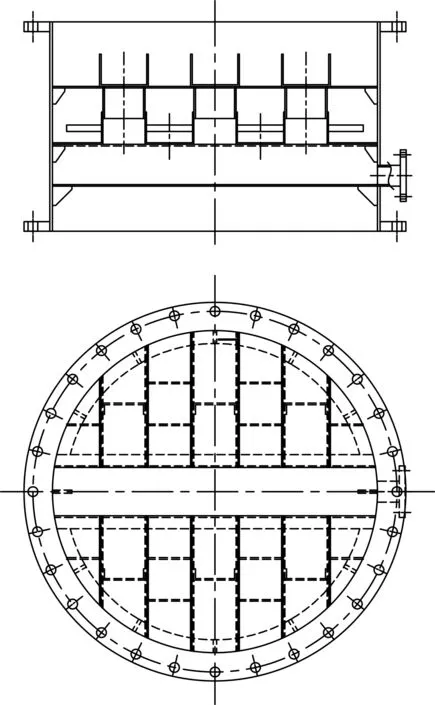

为了使气体通过集液箱后分布更加均匀,促进相邻集液箱上层塔盘或填料的气液传质过程,SEG研发中心基于槽式液体分布器的原理[6],进行逆向思维创新开发了条槽形集液箱。新型条槽形集液箱平面设计示意图见图8。

图8 条槽形集液箱平面设计示图

1.3 分布结构对比

对条槽形和圆筒形2种集液箱的气体分布结构进行对比。圆筒形集液箱平面设计示意见图9。

图9 圆筒形集液箱平面设计示图

对比图8和图9可知,条槽形集液箱结构中气体通过的上方缝隙呈矩形,圆筒形集液箱升气孔上方开缝为环形带状。

根据等周长条件下圆形面积大于矩形面积的几何原理,可以反向推导出等面积的矩形周长大于圆形周长,并可进一步推理出在塔的横截面开孔面积相同情况下,圆形孔的周长总和小于矩形孔的周长总和。另外,圆形孔的布置相较矩形孔更易受限,相同情况下可布置的孔数较少,而矩形孔没有死角,可以最大限度利用塔内空间,使矩形槽上部条缝更多,条缝总面积更大。

例如,在Ø1 000 mm的实验塔中,条槽形升气管开孔率为23.81%时,升气管条缝的总长度为3.836 m;圆筒形升气管的开孔率为23.69%时,升气管条缝的总周长为2.647 m。在开缝高度皆为100 mm的条件下,条槽形升气管的开缝面积比圆筒形升气管的开缝面积增大44.9%。因此在缝隙高度相等情况下,矩形孔顶盖下的侧缝面积大于圆形孔顶盖下的侧缝面积,有助于降低通过缝隙的气速,降低塔内压降,同时有助于减少雾沫夹带,改善产品质量。

2 集液箱计算流体力学模拟

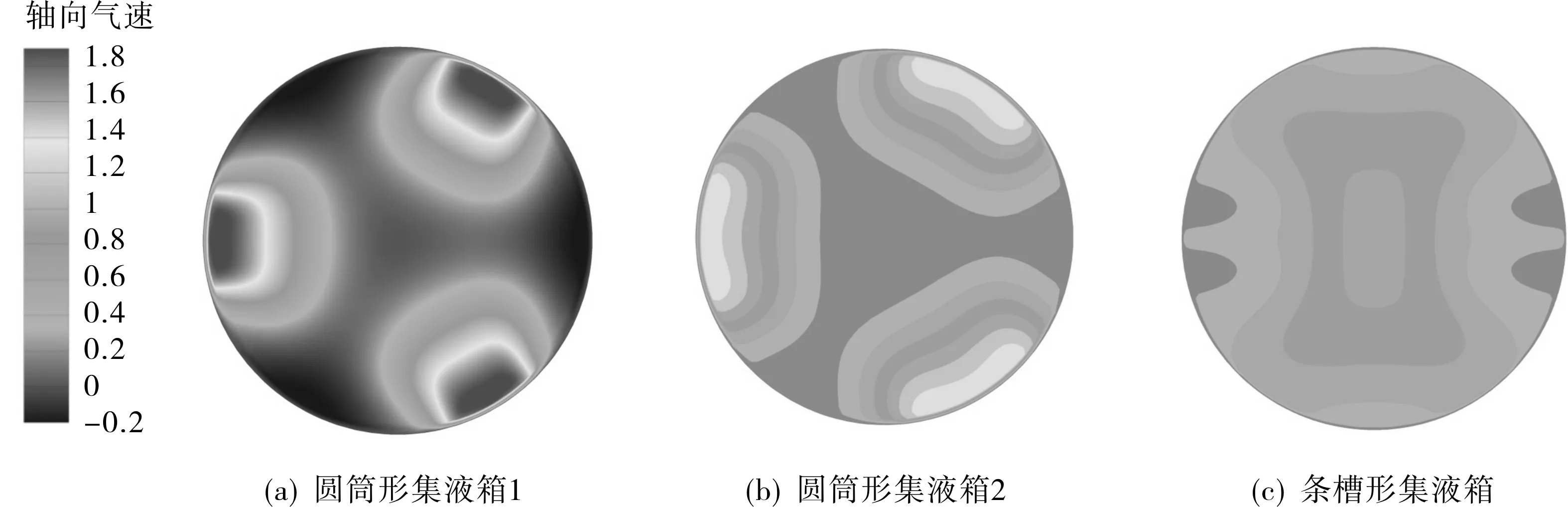

基于文献[4-5]可知,槽式液体分布器的液体分布性能优于盘式液体分布器。据此可以推理,如果采用条槽形集液箱来收集液体,那么气体通过条槽形集液箱各矩形槽之间的条缝之后的分布也应更加均匀。为此,采用CFX计算流体力学软件对气体通过2种圆筒形集液箱顶盖(平板和三角形隆起)和条槽形集液箱顶盖后的气体分布状况进行了模拟计算,得到了不同形式集液箱的气体分布云图,见图10。图10a所示的圆筒形集液箱1的顶盖为平板结构,图10b所示的圆筒形集液箱2的顶盖为三角形隆起结构。

图10 不同形式集液箱气体分布云图

从图10的集液箱气体分布云图可明显看出,气体通过2种不同顶盖圆筒形集液箱后整个塔截面的气体分布相对较差,气体通过条槽形集液箱后分布比较均匀。

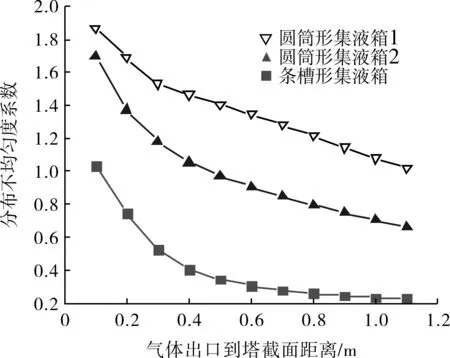

此外,模拟计算还得到了不同形式集液箱气体分布不均匀度系数对比图,见图11。分布不均匀度系数是衡量分布元件好坏的重要参数,分布不均匀度系数越小,分布性能越好[7-10];反之,则分布性能越差。

图11 不同形式集液箱气体分布不均匀度系数对比

分析图11可知,对条槽形集液箱,当气体出口到塔截面的距离大于500 mm时,气体在塔截面的分布不均匀度系数接近0.3。随着距离气体出口的高度的增加,气体在塔截面的分布不均匀度系数呈下降趋势。当气体出口到塔截面的距离增至约1 000 mm时,气体在塔截面的分布不均匀度系数已降至近0.2,这说明随着塔截面的提升,气体分布性能越好。潘国昌等[7]对7种气体分布器性能进行比较,认为分布较好的气体分布器的分布不均匀度系数约为0.33。据此可以判断出,气体通过条槽形集液箱后的气体分布相对比较均匀。

3 集液箱性能实验研究

3.1 压降

实验研究以安装在Ø1 000 mm实验塔中的集液箱为对象,以空气为气相介质,以水为液相介质。实验时,采用保持液体的体积流量qVL固定不变,通过改变气体的体积流量的方法研究集液箱压降变化规律。

实验选取的保持固定不变的液体体积流量有2个,分别为0 m3/h和8 m3/h。 改变气体的体积流量时,按照由低(1 000 m3/h)到高(11 000 m3/h)的方式调节。通过实验研究,得到了条槽形集液箱压降和圆筒形升气管集液箱的压降随空塔动能因子变化对比图,见图12。

图12 2种形式集液箱压降对比

在顶部开缝高度均为200 mm的条件下,实验结果表明圆筒形集液箱压降较高。在有液体负荷的情况下,当气相体积流量小于3 000 m3/h 时,条槽形集液箱压降约为20 Pa,圆筒形集液箱的压降约为50 Pa;当气相体积流量为5 500 m3/ h 时,圆筒形集液箱的压力降约为250 Pa,条槽形集液箱的压力降约为180 Pa。之后,随着气相负荷的增大,2种集液箱压降的差值趋于恒定。因此可以计算出,条槽形集液箱的压降比圆筒形集液箱压降低25%~50%。对于塔器来说,集液箱压降的减少可以有效降低整个塔内压降,减少外部输送设备的动能,这一点对减压蒸馏塔的意义尤其大,可以提高减压蒸馏塔的真空度,达到节能的目的。

3.2 雾沫夹带

雾沫夹带量是衡量塔内件优劣的一个重要指标。雾沫夹带量大,气液传质时就容易将重组分带到上层的轻组分中去,会引起塔内重组分的纵向返混,还会影响产品的质量,过量的雾沫夹带还将引起液泛问题。所以,在气液两相传质过程中需要严格控制塔内件的雾沫夹带量。雾沫夹带量一般按照不超过10%[11-16]进行控制,即1 kg气体夹带的液体量不能超过0.1 kg。

在升气管开孔面积近似相等的情况下进行集液箱雾沫夹带情况研究。实验时采用固定液体体积流量、改变气体体积流量的方式,分别对条槽形集液箱、圆筒形集液箱在多个液体体积流量下的雾沫夹带量进行对比。

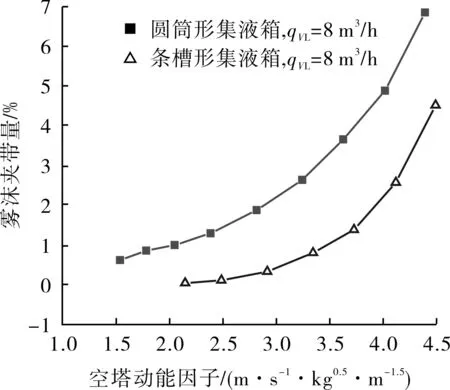

因为雾沫夹带量在相同气速下是随着液体体积流量的增大而增大的,所以文中仅选取具有代表性的2组数据进行对比分析,得到了条槽形集液箱和圆筒形集液箱的雾沫夹带量随空塔动能因子变化的对比图,见图13。

图13 2种形式集液箱雾沫夹带对比

分析图13可知,圆筒形集液箱的雾沫夹带量虽然在空塔动能因子高达4.3 m·s-1·kg0.5·m-1.5时仅约7%,但在整个模拟实验操作过程中,圆筒形集液箱的雾沫夹带量始终高于条槽形集液箱,而且两者相差非常明显。条槽形集液箱在空塔动能因子为4.5 m·s-1·kg0.5·m-1.5时的雾沫夹带量约为4.5%,比圆筒形集液箱的低约36%。当空塔动能因子小于3.5 m·s-1·kg0.5·m-1.5时,条槽形集液箱的雾沫夹带小于0.5%,远低于塔器在操作时10%的允许雾沫夹带上限,可见条槽形集液箱能够有效减少塔器雾沫夹带超限的风险,为提高塔器的处理能力提供可靠保证。

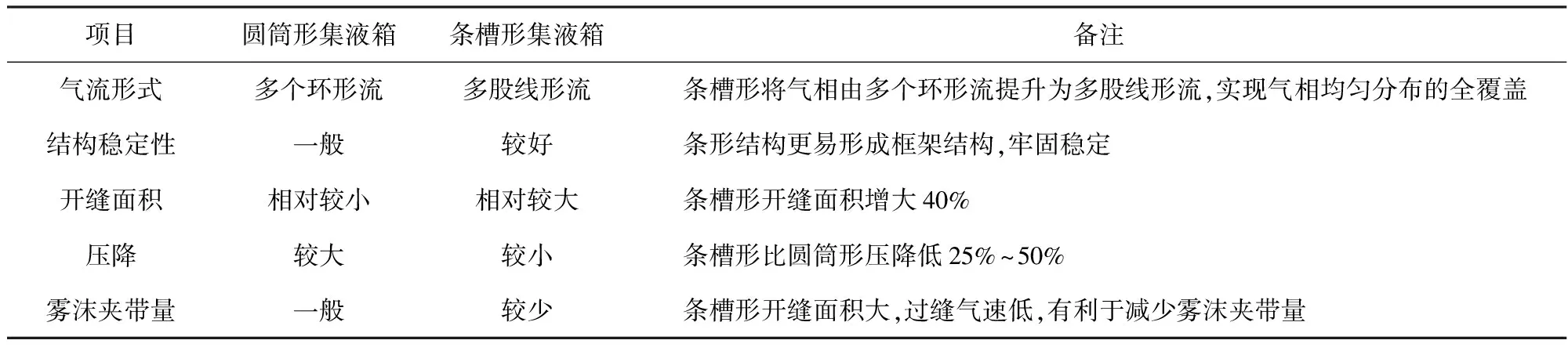

4 集液箱特性对比

根据圆筒形集液箱和条槽形集液箱的结构形式和流体力学性能实验研究数据,对这2种集液箱顶盖出来的气相从气流形式、结构稳定性、开缝面积、压降、雾沫夹带量5个方面分别进行比对分析,结果见表1。

表1 圆筒形和条槽形集液箱特性对比

5 结语

基于液体分布器的结构形式研究开发了条槽形集液箱。以圆筒形集液箱为对比,采用计算流体力学软件CFX对条槽形集液箱进行了气体分布性能模拟,通过实验重点研究了条槽形集液箱的压降和雾沫夹带特性。

对条槽形集液箱的性能模拟和实验研究表明条槽形集液箱具有以下特点:①气相分布均匀。将气相由多个环形流提升为多股线形流,实现气相均匀分布的全覆盖,分布不均匀度系数低于0.3,有利于集液箱相邻上层塔盘的气液传质。②雾沫夹带少。开缝面积大,过缝气速低,雾沫夹带量低于0.5%,有利于集液箱相邻塔盘的气液传质。③压降低。条槽形集液箱比圆筒形集液箱压降低25%~50%。④结构稳固。条形结构更易形成框架结构,牢固稳定,可实现集液箱的长周期运行。