海底混输管线内腐蚀类型与严重程度评估

(中海石油(中国)有限公司 天津分公司,天津 300452)

腐蚀是导致海底油气管线失效泄漏的主要原因之一。根据相关统计研究结果,腐蚀约占中国海油海底管道事故类型的37%,而且由于腐蚀导致的海底混输管线事故发生频率相对也最高,达到1.24×10-4次/(km·a)[1]。

某海底油气混输管线采用ERW X65材质制造,为单层保温配重管结构,外径323.9 mm(12英寸),壁厚12.7 mm,总长12.97 km。该管线于2006年投入使用,埋深1.5 m,设计寿命25 a,设计压力4.65 MPa,最高操作温度81 ℃,输送介质为混合油气,实际运行输气量约59 000 m3/d、输液量约4 800 m3/d。清管过程中发现该管线中存在积液和发生内腐蚀的条件,但该管线内壁无涂层等内防腐措施。此外用于保护管线外壁的牺牲阳极法阴极保护措施,由于阳极块和管线内壁不在同一电解质中,也无法对管线内壁起到防腐作用。文中借助介质组成和清管积液成分分析、细菌测试、结垢预测、电化学试验和高温高压动态腐蚀模拟试验等手段对该海底混输管线的输送介质进行研究,评估该管线可能发生的内腐蚀类型及腐蚀严重程度,从而为该管线的内腐蚀控制和完整性管理提供决策依据,保障管线的运行安全。

1 输送介质组成及腐蚀机理分析

1.1 输送介质组成分析

该管线为天然气和原油的混输管线,输送介质中除天然气和原油外还有水和泥沙。该管线输送介质中的气体组成见表1。表1表明,输送的气体中含有摩尔分数为2%的CO2以及0.000 2%的H2S,无O2。

表1 某海底混输管线输送介质气体组分组成

1.2 腐蚀机理分析

1.2.1原油腐蚀

一般来说,原油不会对碳钢管线造成腐蚀,附着在碳钢表面的油膜甚至对腐蚀有抑制作用[2]。

1.2.2酸腐蚀

(1)电化学腐蚀 干燥的CO2或H2S气体自身没有腐蚀性,但在溶于水后均会形成弱酸,对钢铁造成电化学腐蚀。钢铁的电化学腐蚀分为阳极过程和阴极过程,阳极过程为铁的溶解并形成FeCO3或FexSy腐蚀产物,阴极过程则主要为氢离子还原反应[3]。腐蚀过程中形成的腐蚀产物膜覆盖于钢铁表面,可对腐蚀起到一定阻碍作用,但在油气等流动介质中,流体的壁面剪切应力又会破坏腐蚀产物膜,可能引起钢铁局部裸露并形成更为严重的局部腐蚀。

(2)应力腐蚀开裂 在含H2S酸性油气田生产中,常见的金属设施腐蚀破坏除了电化学反应过程中阳极铁溶解导致的全面腐蚀和/或局部腐蚀(表现为金属设施的壁厚减薄和/或点蚀穿孔等局部腐蚀破坏),还可能发生H2S应力腐蚀开裂(电化学反应过程中阴极析出氢原子,由于H2S的存在会阻止其结合成氢分子逸出而进入钢中,导致钢材H2S环境开裂)[4]。

(3)竞争与协同效应 CO2与H2S共存条件下,二者的腐蚀存在竞争与协同效应[5]。当CO2和H2S共存时,在H2S分压小于0.000 69 MPa时,腐蚀类型以CO2腐蚀为主,H2S对CO2腐蚀没有实质性影响。如果输送介质同时符合H2S分压小于0.000 69 MPa和CO2与H2S分压比值大于200,甚至可能会在钢铁表面形成一层FeS膜而对CO2腐蚀起到减缓作用。

(4)其他腐蚀 油气管道内的固体颗粒,如砂、淤泥以及腐蚀产物(FeS、FeCO3等)、碳酸钙、硫酸钙等难溶颗粒,通常会在流体流动速率较低及清管不充分的条件下发生沉积。固体颗粒沉积后往往会导致局部产生较为严重的沉积物下腐蚀(俗称垢下腐蚀)[6]。固体颗粒沉积物还可能会促进细菌生长,增大细菌腐蚀的可能性[7]。

1.3 管线腐蚀类型评估

根据该管线输送介质中的H2S分压小于0.000 69 MPa(该管线设计压力4.65 MPa,H2S分压为0.000 009 3 MPa),结合腐蚀机理分析,可以判定该管线腐蚀类型以CO2腐蚀为主,H2S对CO2腐蚀没有实际影响。此外,根据SY/T 0599—2006《天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料要求》[8],该管线运行工况不属于H2S酸性工况,无需考虑H2S引起的管道开裂风险。根据清管发现的该管线中存在泥沙和积液,判定管线可能会发生垢下腐蚀。

2 管线清出液水质分析

对该管线清管得到的清出液体进行水质常规分析。分析过程采用的仪器主要有紫外可见分光光度计、pH电导率仪、离子色谱仪及电位滴定仪。测得管线清出液的总矿化度为4 446.00 mg/L,总硬度为5.04 mmol/L,pH值为7.60,水中各种离子的分析结果见表2。

表2 管线清管清出液水质常规分析结果

管线清出液的水质常规分析结果表明,该管线清出液呈弱碱性,矿化度较高,水型呈NaHCO3型。溶液的矿化度越高,溶液的导电能力越强,介质的腐蚀能力也越强。此外,该管线清管清出液中含有大量的Cl-,尽管Cl-并非腐蚀剂,但Cl-的存在将极大影响腐蚀过程,是腐蚀的促进剂,而且绝大多数的点蚀成因与Cl-的存在有关[9]。因此,该管线清管清出液在CO2存在条件下腐蚀能力较强,而且因为Cl-的存在有发生点蚀的可能性。

3 清管清出液结垢预测

根据表2并依据SY/T 0600—2009《油田水结垢趋势预测》[10]进行该管线中积液结垢趋势预测,结果见表3。

表3 管线中积液结垢趋势预测结果

表3表明,该管线清管积液有CaCO3、BaSO4、FeCO3和Fe(OH)2结垢趋势。结垢一方面会导致管线的输送效率下降、能耗增大,另一方面污垢在管线内的大量沉积会导致垢下腐蚀发生。

4 清管清出液细菌测试

按照SY/T 0532—2012《油田注入水细菌分析方法绝迹稀释法》[11],取清管清出液进行硫酸盐还原菌SRB、腐生菌TGB和铁细菌FB在运行温度(62 ℃)条件下的培养测试,培养时间为14 d,结果见表4。

表4 管线清管清出液细菌培养测试结果

表4表明,清管清出液中含有0.6个/mL的硫酸盐还原菌SRB,未检出FB和TGB。因此可以判断,该管线内壁有可能会发生细菌腐蚀。

5 管线内腐蚀电化学试验

在与被研究管线同批次的剩余回收管段上,分别取焊缝和母材试样进行电化学试验。试验仪器为Garmy电化学工作站,辅助电极为石墨惰性电极,参比电极为饱和甘汞电极(SCE),试验介质为该管线清管清出液。试验前先通入1 h高纯氮气除氧,然后再通入1 h的CO2使溶液饱和,待电位稳定后(5 min中内电位波动不超过±1 mV),再开始测量自腐蚀电位。试验过程中保持试验介质静止,温度恒定在(62±1) ℃。

管线焊缝和母材在积液中的自腐蚀电位测试结果见图1。图1表明,焊缝和母材的自腐蚀电位分别为-737 mV和-742 mV,焊缝的自腐蚀电位略高于母材。一般认为,当相互接触的两种金属电极电位差在50 mV以上时,在腐蚀介质中才有可能发生电偶腐蚀,且电极电位低的金属首先发生腐蚀[12]。结合测试结果可知,该管线焊缝和母材在管道内积液中的电位差为5 mV,因此该管线内壁不会发生电偶腐蚀,并且焊缝的耐蚀性相比母材更好一些。

图1 管线母材和焊缝在积液环境中的自腐蚀电位

6 管线内腐蚀模拟试验

6.1 模拟试验过程

依据SY/T 0026—1999《水腐蚀性测试方法》[13],利用磁力驱动高温高压动态反应釜进行管线在实际运行工况(温度62 ℃、压力1.7 MPa、输气量59 000 m3/d与输液量4 800 m3/d转化为表观流速约为1.3 m/s)的内腐蚀模拟试验。试验中,反应釜底部注入管线清管清出液以模拟该管线内底部积液腐蚀情况,反应釜顶部通入N2和CO2混合气体(CO2体积分数为2%)以模拟该管线内顶部湿气腐蚀情况,控制反应釜温度为(62±1) ℃、压力1.7 MPa、转速240 r/min(模拟管线内1.3 m/s的表观流速),试验时间为3 d。试验结束后,采用相机和扫描电镜分别对试样宏观和微观腐蚀形貌拍照观察,并采用电子能谱仪EDS对腐蚀产物做元素种类与含量分析。试样均匀腐蚀速率的计算公式为:

式中,vcorr为均匀腐蚀速率,mm/a;Δg为试样失重,g;ρ为材料密度,取7.85 g/cm3;t为试验时间,d;S为试样表面积,mm2。

实验结束后,按照中国海洋石油集团有限公司企业标准Q/HS 2064—2011《海上油气田生产工艺系统内腐蚀防护管理要求与效果评价方法》[14]对试样的腐蚀程度进行判定。Q/HS 2064—2011对碳钢设备及管道的内腐蚀程度划分见表5。

表5 碳钢材质生产设备及管道内腐蚀程度划分

6.2 管道内壁顶部湿气腐蚀模拟试验结果

模拟试验后未经清洗母材试样和焊缝试样的表面宏观形貌见图2和图3。

图2 顶部湿气腐蚀模拟试验后未经清洗母材试样表面宏观形貌

图3 顶部湿气腐蚀模拟试验后未经清洗焊缝试样表面宏观形貌

从图2和图3可知,顶部湿气腐蚀模拟试验后管线内壁母材和焊缝试样表面均出现轻微的腐蚀。模拟试验后未经清洗母材试样及焊缝试样的表面微观形貌见图4和图5。

图4 顶部湿气腐蚀模拟试验后未经清洗母材试样表面微观形貌(500×)

图5 顶部湿气腐蚀模拟试验后未经清洗焊缝试样表面微观形貌(500×)

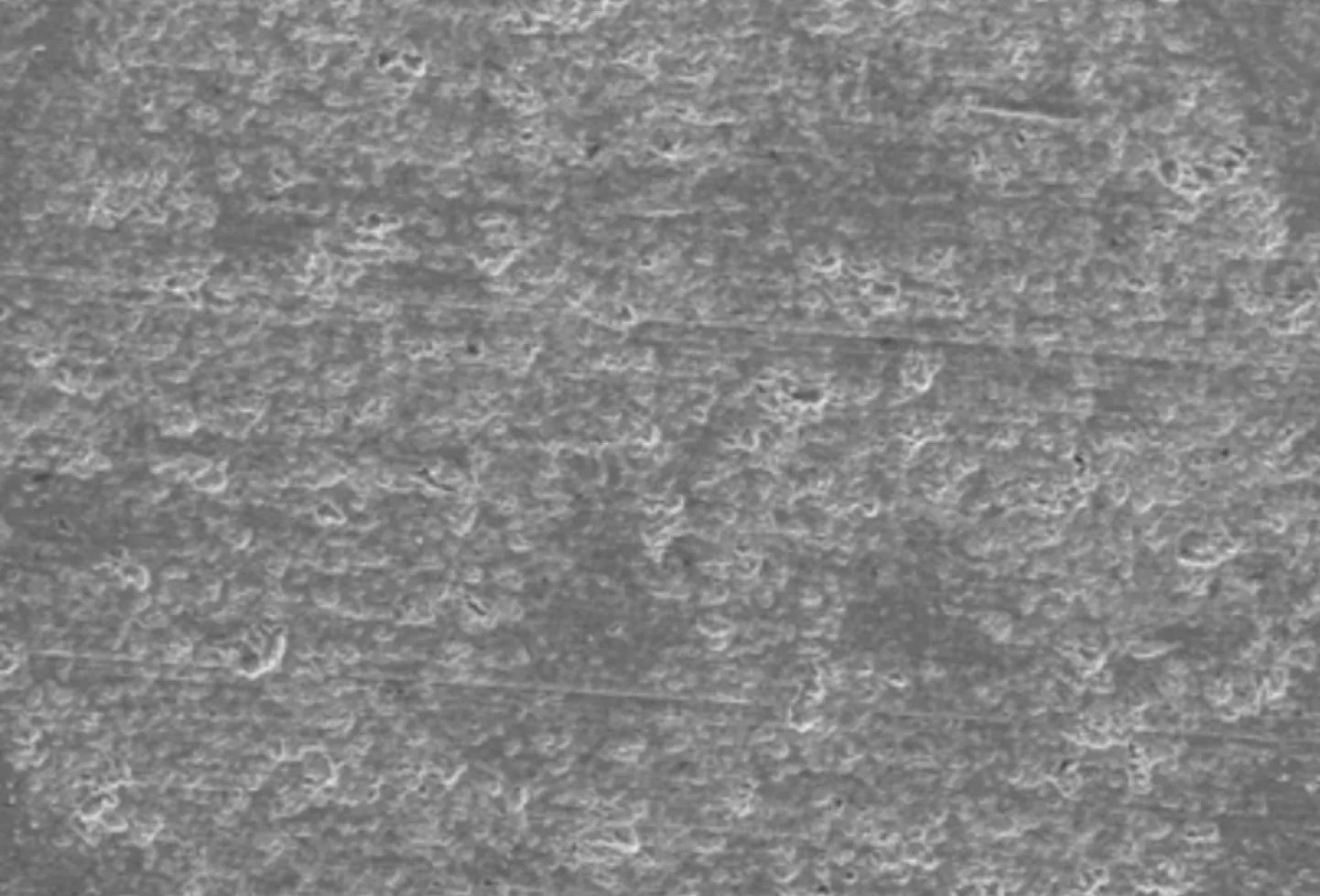

从图4和图5可知,腐蚀产物层非常薄,可明显观察到试样表面的加工打磨痕迹。顶部湿气腐蚀模拟试验后管线母材试样表面腐蚀产物能谱分析结果见表6。

表6 顶部湿气腐蚀模拟试验后管线母材试样表面腐蚀产物能谱分析结果

表6表明,顶部湿气腐蚀模拟试验后管线内壁母材试样表面腐蚀产物的主要组成元素为C、O、Fe,腐蚀产物为FeCO3,可以判断出发生的是CO2腐蚀。腐蚀产物能谱分析结果中的其他元素来自母材基体或积液。

模拟试验后已经清洗母材试样及焊缝试样的表面宏观形貌见图6和图7,模拟试验后已经清洗母材试样及焊缝试样的表面微观形貌见图8和图9。

图6 顶部湿气腐蚀模拟试验后已清洗母材试样表面宏观形貌

图7 顶部湿气腐蚀模拟试验后已清洗焊缝试样表面宏观形貌

图8 顶部湿气腐蚀模拟试验后已清洗母材试样表面微观形貌(200×)

图9 顶部湿气腐蚀模拟试验后已清洗焊缝试样表面微观形貌(200×)

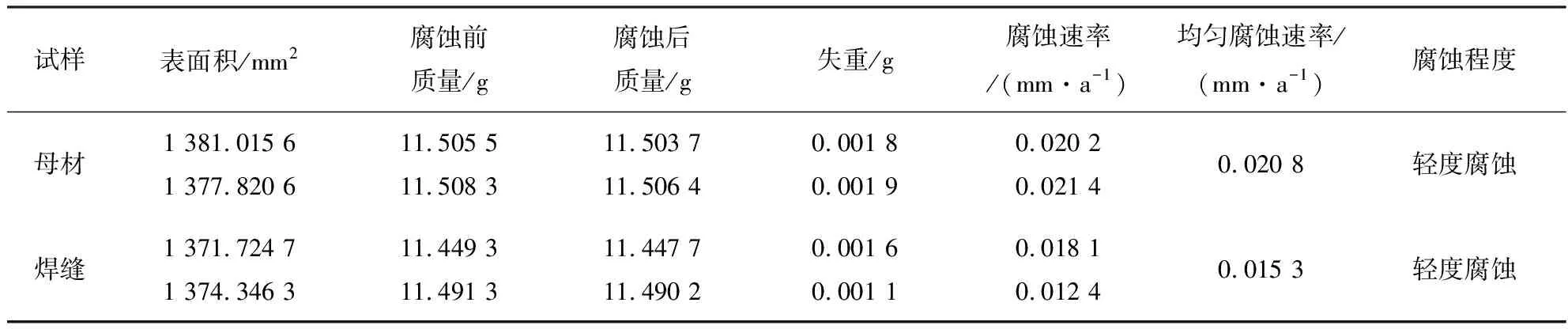

观察图6~图9可知,顶部湿气腐蚀模拟试验后管线内壁母材和焊缝试样表面出现了轻微的腐蚀小坑。这主要是因为在气相环境中,干燥的CO2气体不会与金属基体发生反应,腐蚀的发生主要是因为CO2溶于吸附/凝结在试样表面的液滴,使液滴呈酸性,从而形成局部腐蚀。管线内壁顶部湿气腐蚀模拟试验数据见表7。

表7表明,顶部湿气腐蚀模拟试验后管线内壁母材试样和焊缝试样均属于轻度腐蚀,且焊缝试样的均匀腐蚀速率比母材试样的小。

6.3 管道内壁底部积液腐蚀模拟试验结果

模拟试验后未经清洗母材试样及焊缝试样的表面宏观形貌见图10和图11,模拟试验后已经清洗母材试样及焊缝试样的表面微观形貌见图12和图13。

表7 管线内壁顶部湿气腐蚀模拟试验结果

观察图10和图11可知,底部积液腐蚀模拟试验后管线内壁母材试样和焊缝试样表面覆盖着厚厚的腐蚀产物。观察图12和图13可知,腐蚀产物比较致密,局部有小坑和裂隙。

图10 底部积液腐蚀模拟试验后未经清洗母材试样表面宏观形貌

图11 底部积液腐蚀模拟试验后未经清洗焊缝试样表面宏观形貌

图12 底部积液腐蚀模拟试验后未经清洗母材试样表面微观形貌(500×)

底部积液腐蚀模拟试验后该管线内壁母材试样和焊缝试样的表面腐蚀产物X射线能谱仪EDS分析结果见表8。

图13 底部积液腐蚀模拟试验后未经清洗焊缝试样表面微观形貌(500×)

表8表明,底部积液腐蚀模拟试验后管线内壁母材和焊缝试样表面腐蚀产物的主要组成元素为C、O、Fe,腐蚀产物为FeCO3。

表8 底部积液腐蚀模拟试验后管线内壁母材试样和焊缝试样表面腐蚀产物EDS分析结果

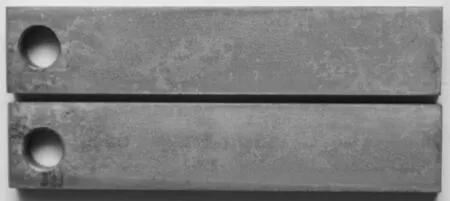

底部积液腐蚀模拟试验后已经清洗母材试样及焊缝试样的表面宏观形貌见图14和图15。模拟试验后已经清洗母材试样及焊缝试样的表面微观形貌见图16和图17。

图14 底部积液腐蚀模拟试验后已清洗母材试样表面宏观形貌

图15 底部积液腐蚀模拟试验后已清洗焊缝试样表面宏观形貌

观察图14和图15可知,底部积液腐蚀模拟试验后管线内壁母材和焊缝试样表面均为均匀腐蚀,腐蚀形貌呈苔藓状,且母材比焊缝腐蚀严重。观察图16和图17可知,腐蚀呈小孔或孔洞型纵深向下扩展,有点蚀萌生。

图16 底部积液腐蚀模拟试验后已清洗母材试样表面微观形貌(200×)

图17 底部积液腐蚀模拟试验后已清洗焊缝试样表面微观形貌(200×)

这种点腐蚀现象比均匀腐蚀危害性更大,具有隐蔽性强不易发现、腐蚀速率大且发展快的特点,是引起油气田设备设施和管道腐蚀失效的主要原因。管线内壁底部积液腐蚀模拟试验结果见表9。

表9 管线内壁底部积液腐蚀模拟试验结果

表9表明,底部积液腐蚀模拟试验后管线内壁母材试样和焊缝试样的均匀腐蚀速率均比在顶部湿气中大很多,属于高度腐蚀。此外,焊缝试样的腐蚀速率也比母材试样的低,这与焊缝比母材的耐蚀性好(焊缝的自腐蚀电位较母材更正)有关。由于管线中有泥沙沉积且积液有结垢趋势,很可能会发生垢下腐蚀和细菌腐蚀[15-16]。垢下腐蚀和细菌腐蚀的速率远比均匀腐蚀要大且危害性更高,因此管线内底部积液位置的实际腐蚀速率很可能比腐蚀模拟试验的结果大,腐蚀也更严重。

7 结语

采用多种手段对某海底油气混输管线的内腐蚀类型和腐蚀严重程度进行分析和评估,认为该海底混输管线内腐蚀类型以CO2腐蚀为主,不会发生H2S应力腐蚀开裂。输送介质中含有泥沙且管内积液有结垢趋势,很可能存在垢下腐蚀。该管线内有硫酸盐还原菌,因此也存在细菌腐蚀的可能性。该管线内壁母材和焊缝在积液中的自腐蚀电位比较接近(相差约5 mV),不会发生电偶腐蚀。腐蚀模拟试验表明该管线内壁顶部湿气腐蚀属于低度均匀腐蚀,底部积液位置属于高度腐蚀且有点蚀萌生。焊缝的耐蚀性较母材更好,腐蚀速率较母材低。由于很可能存在垢下腐蚀和细菌腐蚀,该管线的实际内腐蚀程度很可能比腐蚀模拟试验的结果严重。建议:①定期进行管线输送介质的组分分析,及时掌握管线腐蚀变化情况,有针对性采取腐蚀减缓措施。②该管线输送介质中含有泥沙且积液有结垢趋势,应定期进行清管,并做好清管清出物的分析,包括固体含量与成分分析、液体组分分析、细菌测试、结垢预测等,必要时进行杀菌、防垢等处理。③开展管线内检测、内腐蚀直接评价等腐蚀检测评估作业,掌握管线的腐蚀高风险位置、剩余壁厚及腐蚀速率等情况,保障管线运行安全。