烧结温度对cBN-Al-Ti体系原位合成PcBN的影响

于文霖,吴 一,吴新泽,莫培程,虞琦峰

(1 桂林理工大学 材料科学与工程学院,广西 桂林 541004;2 广西有色金属及材料加工重点实验室,广西 桂林 541004;3 广西有色金属及特色材料加工国家重点实验室培育基地,广西 桂林 541004)

立方氮化硼(cBN)具有与金刚石相似的闪锌矿(硫化锌3ZnS)型晶体结构,是一种在高温条件下仍然具有超高硬度的超硬材料[1-3]。与金刚石相比,cBN具有更好的化学惰性和稳定性[4],在800~1000℃内切削铁基合金时有着很小的化学反应性[5]。然而cBN单晶存在生长困难、各向异性、使用过程中容易出现解理、单独烧结困难等问题[6]。采用适宜的黏结剂,粘接cBN形成性能优良的聚晶立方氮化硼(PcBN)是解决上述问题的常用方法[7]。PcBN是指cBN与金属结合剂或陶瓷结合剂在高温、高压下合成的一种复合陶瓷材料[8-10]。PcBN具有较强的抗氧化能力、良好的导热率和对铁及铁基合金良好的化学惰性,作为刀具材料被广泛应用于加工淬火钢和铸铁[11-13]。

元素周期表中的Ⅳ,Ⅴ,ⅥB族的金属或其他的金属元素,如Al和Ti等常用来作为活化烧结助剂[14-16],与cBN反应生成黏结剂来制备PcBN。赵兴利[17]研究了cBN-Al体系,cBN与Al反应生成六方相氮化铝(hAlN)和AlB2,hAlN具有高的导热率、较好的抗弯强度等优良性能,且其热膨胀系数与cBN非常相近,可以减小PcBN内部热应力,从而减少裂纹的产生。但由于hAlN,AlB2与cBN相比硬度较低,使得合成的PcBN存在整体硬度较低的问题。Klimczyk 等[18]研究了cBN-Ti体系,cBN与Ti反应生成TiB2和TiN,二者具有很高的硬度,且高温稳定不易分解,但一方面由于TiB2和TiN的热膨胀系数与cBN相差较大,另一方面Ti的熔点较高,在合成过程中形成的液相较少,Ti与cBN反应和发生固溶后容易留下空位,使得合成的PcBN内部存在较多的气孔,从而降低PcBN的抗弯强度。

本工作将cBN,Al,Ti微粉按照一定的质量分数混配原位合成PcBN,反应生成的TiB2,hAlN,TiN作为结合剂,研究烧结温度对原位合成PcBN的物相、显微结构、气孔率、相对密度和力学性能的影响。

1 实验材料与方法

采用850型cBN(8~12μm,河南富耐克超硬材料股份有限公司,纯度99.9%)、球形铝粉(5~8μm,河南省远洋铝业有限公司,纯度99.8%)、钛粉(5~8μm,中国医药集团上海化学试剂公司,纯度99.6%)为原料,cBN∶Al∶Ti=60∶31.2∶8.8(质量比),在玛瑙研钵中手动研磨2h,再真空干燥24h过200目筛,然后填充于铌杯和钼杯中制成试样。试样在冷压成块前先经过120℃真空干燥处理12h,然后按照图1所示组装方式进行组装。使用铰链六面顶液压机进行烧结,工艺参数为:压力5.5GPa,保温时间1200s,烧结温度1400~1600℃。烧结时先加压至5.5GPa,再用200s快速升温至烧结温度,保温1200s,然后随炉冷却,冷却至300℃再开始泄压至常压状态。

图1 高温、超高压烧结内部烧结块体装配示意图Fig.1 Sample assembly schematic for the high-temperature and ultra-high-pressure sintering experiment

采用UNIPOL-1502型自动抛光机将经过高温、高压烧结得到的试样研磨、抛光成镜面;利用X’Pert PRO 型X射线衍射仪(XRD)分析PcBN的物相组成;通过S-4800型场发射扫描电子显微镜(FSEM)对PcBN的显微结构、晶粒形态和断面进行表征,并结合EDS进行成分分析;采用维氏显微硬度计测定PcBN的显微硬度,保压时间15s;抗弯强度用万能力学试验机测定,样品尺寸为φ15mm×4.3mm,跨距为10mm,加载速率为0.5mm/min;用阿基米德排水法测定PcBN的体积密度。

2 结果与分析

2.1 物相分析

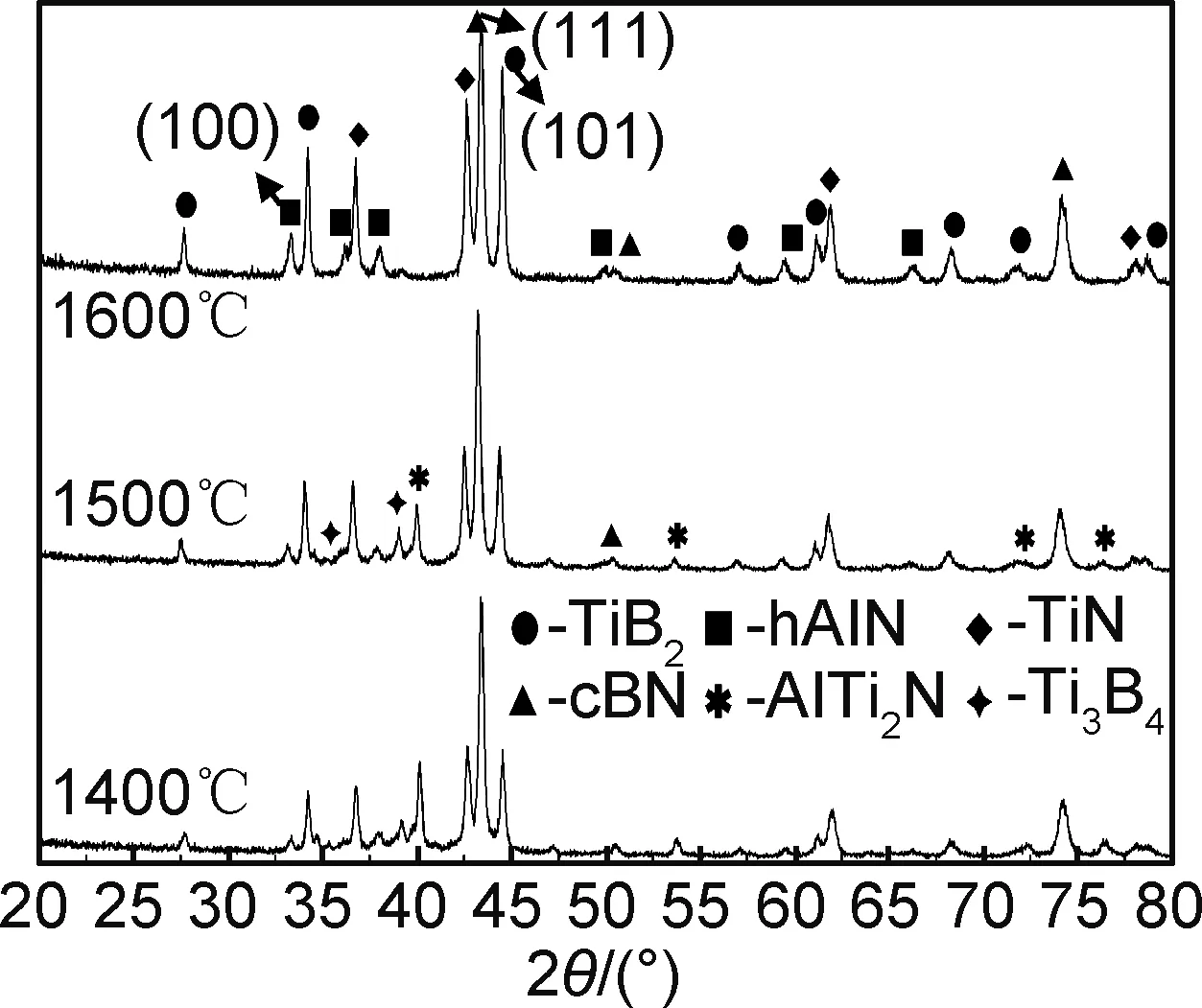

图2为cBN-Al-Ti体系在不同烧结温度下合成的PcBN的X射线衍射谱图。可以看出,1400,1500℃下得到的PcBN的物相组分没有明显差别,均由cBN,TiB2,hAlN,TiN以及AlTi2N,Ti3B4组成;随着烧结温度升高到1600℃,AlTi2N和Ti3B4的衍射峰消失,得到的PcBN由TiB2,hAlN和TiN组成。表1为不同烧结温度下PcBN中TiB2,hAlN,cBN的主衍射峰强度和衍射峰半高宽(full width at half maximum,FWHM)。可知,随着烧结温度的增加,TiB2的(101)晶面和hAlN的(100)晶面的衍射峰强度不断增大,FWHM则不断减小;cBN的(111)晶面衍射峰强度逐渐减小,FWHM逐渐增大,说明烧结温度的增加促进了cBN与Ti,Al之间反应的进行、生成相的产生和晶粒的长大。

2.2 显微结构分析

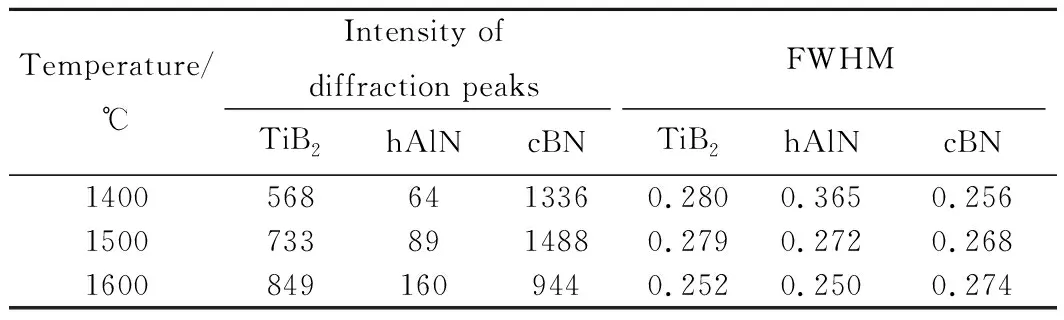

图3为cBN-Al-Ti体系在不同温烧结度下合成的PcBN断面形貌和能谱(EDS)分析结果。图3(a),(b)分别为1400,1600℃得到的PcBN的断面未腐蚀形貌。可知,PcBN中的cBN颗粒通过反应生成的物相连接,在断裂过程中存在棒状晶的拔出(图3(b)中虚线圈)和断裂(图3(b)中实线圈)机制,使得PcBN的断裂强度得到显著提高。图3(c)~(e)分别为1400,1600℃得到的PcBN的断面经HF腐蚀后的形貌。可以看出,1400℃生成的棒状晶的长度明显大于1600℃的,这是由于Ti-B棒状晶体是在B含量很低(根据Ti-Al-B三元合金相图[19])、Al和Ti含量较高的液相中生成。与1600℃相比,1400℃材料体系内的B含量明显低,这是由于B是Al进入cBN晶格之中置换出来的,同时生成了六方相的AlN[20]。由XRD可知,1400℃时hAlN的量要明显少于1600℃,也就是说B含量低而Al含量高,所以1400℃生成的棒状晶的长度要明显大于1600℃。另外,从图3(c),(d)中还可以得出,烧结温度1400℃下得到的PcBN组织致密度要远远小于1600℃;1400℃时棒状晶的生成量要明显低于1600℃。这是由于烧结温度较低,化学反应没能完全进行,这与XRD的分析结果相一致。EDS分析结合XRD结果可知,区域1的棒状晶体是TiB2,片状晶体是TiN。

图2 不同烧结温度下PcBN的X射线衍射谱图Fig.2 XRD patterns of the PcBN prepared at different sintering temperatures

Temperature/℃Intensity ofdiffraction peaksFWHMTiB2hAlNcBNTiB2hAlNcBN14005686413360.2800.3650.25615007338914880.2790.2720.26816008491609440.2520.2500.274

图3 不同烧结温度下PcBN的断面形貌和相应的EDS结果 (a)1400℃,未腐蚀;(b)1600℃,未腐蚀;(c)1400℃,HF腐蚀;(d),(e)1600℃,HF腐蚀Fig.3 Fracture surface morphologies and EDS results of the PcBN prepared at different sintering temperatures (a)1400℃,without corroding;(b)1600℃,without corroding;(c)1400℃,corroded by HF;(d),(e)1600℃,corroded by HF

2.3 气孔率和相对密度分析

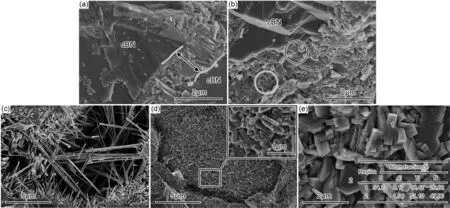

图4为在超高压5.5GPa、不同烧结温度下PcBN的气孔率和相对密度。可知,随着烧结温度的增加,PcBN的气孔率显著下降,相对密度明显增大。图5为1400,1600℃下烧结得到的PcBN背散射(BSEM)图像。黑色物相为cBN,白色物相为生成物混合相,由于不同物相在不同位置的含量不同,所以表现出不同衬度。通过比较图5(a)与5(b)可以看出,随着烧结温度的升高,气孔明显减少。这是由于,一方面,在较低温度下生成的TiB2棒状晶长度较长,容易相互支撑而形成空隙,利于气孔的产生;另一方面,随着烧结温度的升高,体系内液相增多、黏度降低,加速液相在体系中的流动,加剧体系中化学反应的发生。同时,烧结体的收缩率增大,在超高压下致密化速率进一步增大,使生成的PcBN物相分布更加均匀,结构更加致密。1600℃得到的PcBN气孔率仅为0.4%,相对密度达到98.3%。

图4 不同烧结温度下PcBN的相对密度和气孔率Fig.4 Relative density and porosity of the PcBN prepared at different sintering temperatures

图5 不同烧结温度下PcBN的背散射图(a)1400℃;(b)1600℃Fig.5 BSEM images of the PcBN prepared at different sintering temperatures(a)1400℃;(b)1600℃

2.4 力学性能分析

图6是在超高压5.5GPa、不同烧结温度下PcBN的力学性能图。可知,PcBN的显微硬度随烧结温度的升高而逐渐增加。材料的硬度与结晶程度有关,结晶程度越高,硬度越大[21]。此外,由于复合材料中各物相的硬度不一样,所以硬度除了受结晶程度的影响还与其不同组分物相的含量有关。TiB2是硬度仅次于cBN的陶瓷材料,所以TiB2的结晶度和含量是影响试样硬度的关键因素。由XRD分析结果可知,随着烧结温度的升高,各物相的衍射峰越来越尖锐,说明物相的结晶程度越来越高;TiB2是Ti-B二元化合物中的唯一稳定相,当体系中只有TiB2化合物存在时,TiB2的含量是最高的,所以当生成物相只有TiB2,hAlN和TiN时,TiB2的含量最高。1600℃时PcBN的显微硬度达到44.1GPa。由图6可知,PcBN的抗弯强度随烧结温度的升高也是逐渐增加的。这是增强相与孔隙对PcBN的综合作用,一方面,通过界面剪切由基体向增强相传递载荷而使增强相承载[22-23];另一方面,气孔的大小及分布引起裂纹的产生与扩展。当烧结温度为1400℃时,虽然棒状晶的长度较大,但由于数量较少,无法承载整个试样的载荷,在较大的应力下就会破裂。同时,此时得到的PcBN存在较大的气孔,且数量较多,使基体中的位错与增强相的相互作用在传递的过程中不连贯,导致增强相与基体的连接减弱,容易在空隙处产生微观裂纹,且在切应力作用下通过空隙传递,造成PcBN的断裂。随着烧结温度的升高,增强相含量增加数量增多,试样气孔减少,PcBN的抗弯强度得到增强;棒状晶的长度变短,PcBN的抗弯强度增加率减小,但抗弯强度仍在增加。1600℃时PcBN的抗弯强度达到859.3MPa。

图6 不同烧结温度下PcBN的力学性能Fig.6 Mechanical properties of the PcBN prepared at different sintering temperatures

3 结论

(1)随着烧结温度的升高,棒状增强相TiB2长度逐渐变短,含量逐渐增加,结晶性越来越好。烧结温度为1600℃时,生成的棒状晶增强相TiB2含量最高,均匀分布于cBN颗粒之间,形成致密的结构。

(2)随着烧结温度的升高,体系中液相增多、黏度降低,与cBN的反应进一步进行。PcBN的气孔率显著降低,相对密度增加,当温度升高到1600℃时,PcBN的气孔率仅为0.4%,相对密度达到98.3%。

(3)随着烧结温度的升高,PcBN力学性能不断增强。在1600℃时得到最佳性能,显微硬度44.1GPa,抗弯强度859.3MPa。PcBN的气孔率、相对密度以及增强相的含量、结晶度和晶粒大小综合决定了PcBN的力学性能。