SiC微/纳米纤维毡增强SiO2气凝胶复合材料的制备和表征

余煜玺,马 锐

(厦门大学 材料学院 材料科学与工程系 福建省特种先进材料重点实验室,福建 厦门361005)

SiO2气凝胶是一种由纳米级粒子聚集并且以空气为分散介质的非晶型固态材料[1],具有高孔隙率、高比表面积、低密度、低折射率、高可见光透过率、低热导率、低介电常数等优异性能。自从1931年首次被Kistler[2]制备出来后,就陆续被广泛应用在保温绝热、防火阻燃、隔音、光学、电学等方面[3-5],但其脆性大、力学性能差、高温红外透过率较高,因此应用受到限制[6]。

为了提高SiO2气凝胶材料的强度,研究主要包括两方面,一方面是优化气凝胶自身的内部结构。Rao等[7]使用化学试剂控制干燥过程,从而获得性能较好的 SiO2气凝胶。另一方面是利用增强材料制备复合气凝胶。Woignier等[8]通过在凝胶过程前添加 SiO2纳米颗粒得到增强复合气凝胶。Frank等[9]用面密度为0.1kg/m2的网络玻璃纤维作为增强体,制备纤维增强的 SiO2气凝胶复合材料,使其具有一定的可弯曲性和可压缩性。高庆福等[10]利用陶瓷纤维作为增强相制备的陶瓷纤维增强 SiO2气凝胶在力学性能上有了显著的提高。通常使用微米级的玻璃纤维(直径5~30μm)增强气凝胶,但玻璃纤维直径较大,纤维与气凝胶结合的界面易产生开裂,影响复合效果和气凝胶的性能[11-14]。

静电纺丝制备的连续SiC微/纳米纤维直径小、比表面积大、孔隙率高且连通性好,与金属、陶瓷和树脂基体的相容性好,是一种理想的复合材料增强体[15],因此在制备高性能金属基、陶瓷基和树脂基[16]复合材料领域有着巨大的潜力。SiC微/纳米纤维具有连续、柔软、浸渍速度快等特点,可用于特殊滤料,其中SiC晶须、纳米线等纳米SiC短纤材料在制备高性能复合材料方面已得到了广泛的应用,成为用于增韧复合材料中研究较多的一种增强材料[17-19],同时SiC材料还具有红外遮蔽作用,是降低热导率的良好添加剂[20]。

本工作采用静电纺丝法并经高温热处理制备的SiC微/纳米纤维毡作为增强体,采用溶胶-凝胶工艺和超临界干燥制备SiC微/纳米纤维毡增强SiO2气凝胶复合材料,分别对SiC微/纳米纤维毡和SiC/SiO2气凝胶复合材料进行一系列的形貌结构表征,同时研究SiC纤维毡增强体对气凝胶疏水性及介孔特性的影响。

1 实验材料与方法

1.1 原料

聚碳硅烷(PCS),数均分子量1500g/mol,厦门纳美特新材料科技有限公司;N,N-二甲基甲酰胺(DMF)、四氢呋喃 (THF)、二甲苯(C8H10):分析纯,西陇化工;正硅酸乙酯(TEOS)、盐酸(HCl)、氨水(NH3·H2O)、无水乙醇(EtOH):分析纯,国药集团化学试剂有限公司。

1.2 SiC微/纳米纤维毡的制备

以聚碳硅烷为溶质,20%(质量分数,下同)DMF,20%THF和60%C8H10为溶剂,制得0.9g/mL的PCS溶液进行静电纺丝。将PCS溶液吸入8#金属针头、容积为5mL的玻璃注射器中,并将注射器置于注射泵上,以控制流量。喷丝头与接收板之间的距离为10cm,溶液流速为2.0mL/h,调节极板间的电压为20kV,铝板接收纤维,在室温条件下进行静电纺丝。然后将得到的 PCS 微/纳米纤维毡经氧化交联(200℃,2h)、高温热处理(1200℃,N2),从而得到 SiC 微/纳米纤维毡。

1.3 SiC/SiO2气凝胶复合材料的制备

将正硅酸乙酯、乙醇和去离子水按摩尔比1∶8∶3混合于搅拌釜中,滴加一定量的盐酸,调节体系的pH至酸性,水解;再滴加氨水,调节体系的pH至中性,得到硅溶胶。将SiC微/纳米纤维毡浸渍在硅溶胶中,待溶胶凝胶后,再将其用乙醇浸泡,最后在超临界釜中进行超临界干燥,得到SiC/SiO2气凝胶复合材料。SiC/SiO2气凝胶复合材料的具体制备流程如图1所示。

1.4 表征

用LEO 1530 扫描电子显微镜(SEM)观察纤维的微观形貌;用Sun 2500 万能材料试验机对SiC微/纳米纤维毡的横向和纵向拉伸性能进行测试,测试标准为ISO 9073-4-1997,试样规格(75±1)mm×(150±2)mm,拉伸速率100mm/min;用Panalyical X’PertPro对纤维毡进行X射线衍射(XRD)分析,射线源为CuKα1,波长λ=0.15406nm,扫描步长 0.02°;用 JC2000A接触角测试仪进行疏水性能表征;用 TristarⅡ3020 全自动比表面及孔隙分析仪测试 SiO2气凝胶及 SiC 微/纳米纤维毡增强 SiO2气凝胶复合材料的比表面积及孔径分布。

图1 SiC/SiO2气凝胶复合材料的制备流程Fig.1 Preparation flow chat of SiC/SiO2 aerogel composites

2 结果与分析

2.1 SiC微/纳米纤维毡的表征与分析

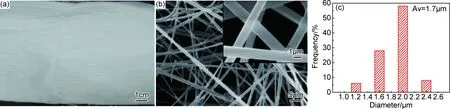

图2所示为SiC微/纳米纤维毡的光学照片和微观形貌图。从图 2(a)可以看出,SiC微/纳米纤维毡呈白色,表面光滑、细腻且平整,可以从基底上大面积的揭起,具有一定的柔性和韧性,可作为SiC气凝胶增强体。从图 2(b)可以看出,SiC 微/纳米纤维毡呈现三维网状结构,纤维有良好的单根分散性和较大长径比,属于典型的静电纺丝长纤维。从图2(b)右上角的高倍放大图可以看出,纤维表面光滑且径直伸长,无棒状短纤和念珠状颗粒。SiC微/纳米纤维的直径及其分布采用统计学的方法进行统计,结果如图2(c)所示,SiC纤维平均直径为1.7μm,直径分布主要集中在1~2.6μm。

图2 SiC微/纳米纤维毡的光学照片(a), SEM图像(b) 和直径分布图(c)Fig.2 Optical image (a), SEM image (b) and diameter distribution histogram (c) of SiC micro/nano fibrous mat

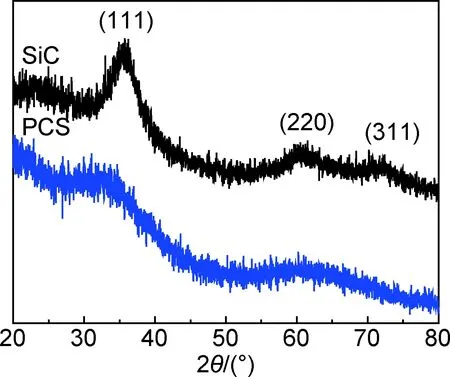

图3所示为PCS和SiC微/纳米纤维毡的XRD图谱。结合先驱体PCS粉末XRD图谱进行分析。从图3可以看出PCS作为一种非晶态有机硅树脂,不存在衍射峰。从经过1200℃热处理后所得SiC微/纳米纤维毡的XRD图谱中可以看出,在35°,61° 和 72°处虽与β-SiC相的(111),(220)和(311)晶面相对应,但其衍射峰较弱且衍射峰宽化,表明SiC纤维的结晶性较差,得到的SiC微/纳米纤维毡为无定型结构。

图3 PCS和SiC微/纳米纤维毡的XRD图谱Fig.3 XRD patterns of PCS and SiC micro/nano fibrous mats

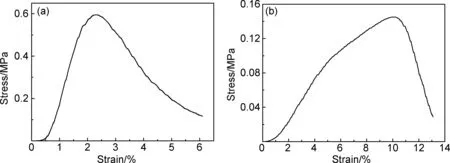

图4所示为SiC微/纳米纤维毡的力学性能拉伸曲线。为进一步说明SiC微纳米纤维毡的柔韧性,对SiC微/纳米纤维毡试样进行纵向和横向拉伸。由图4(a)可以看出,SiC微/纳米纤维毡的纵向极限抗拉强度为0.6MPa,伸长率达到6.0%,而由图4(b)看出其横向抗拉强度为0.14MPa,伸长率达到13.0%,出现如此大差异的主要原因是采用了滚筒来收集层层堆积、未经编织的SiC微/纳米纤维,在滚筒转动方向(纵向)和垂直滚筒转动方向(横向)上,纤维毡的抗拉强度和伸长率之间存在差异:在滚筒转动方向上,纤维在牵引力作用下,相互之间缠结更加紧密,从而导致纤维毡的纵向抗拉强度高于横向抗拉强度,而纵向伸长率低于横向伸长率。从二者的拉伸曲线形状和断裂试样断口分析,纤维布试样的断裂并非脆性断裂,试样在拉力的作用下,相互缠结的纤维被抽出,图中所表现出的最大载荷为纤维之间的最大相互作用力,表明了SiC纤维毡具有较好的柔性和一定的韧性。

2.2 SiC/SiO2气凝胶复合材料的表征与分析

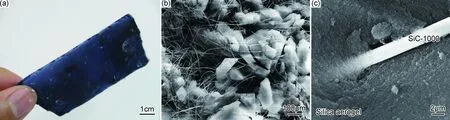

图5所示为SiC微/纳米纤维毡增强SiO2气凝胶复合材料的形貌图。SiC微/纳米纤维毡复合SiO2溶胶后,经凝胶和超临界干燥,所得SiC微/纳米纤维增强SiO2气凝胶复合材料(SiC/SiO2复合材料)实物如图5(a)所示,从复合材料的外观上可以看出,SiC微/纳米纤维很好地被SiO2气凝胶包覆。从图 5(b)所示的SiC/SiO2复合材料截面的SEM图可以观察到,包埋在SiO2气凝胶颗粒或块体中的SiC微/纳米纤维未与基体发生反应,因此相对于脆性较大的纯SiO2气凝胶来说,SiC微/纳米纤维毡可以起到很好的增强增韧作用。从图 5(c)所示的SiC/SiO2复合材料界面处的SEM图可以看出,SiC微/纳米纤维与SiO2气凝胶具有较好的相容性,从而使其结合面紧密,说明SiC微/纳米纤维毡的增韧效果明显。从复合材料形貌反映出的复合效果可知,由于SiC纤维之间被SiO2气凝胶隔离,降低了“热桥”效应,因此SiC微/纳米纤维毡增强SiO2气凝胶复合材料具有较好的隔热性能和力学性能。

图4 SiC微/纳米纤维毡的纵向(a)和横向(b)拉伸曲线Fig.4 Tensile curves of SiC micro/nano fibrous mats lengthways (a) and transverse(b)

图5 SiC微/纳米纤维毡增强SiO2气凝胶复合材料的实物图(a),截面SEM图(b)和界面SEM图(c)Fig.5 Optical image (a),SEM image of cross section (b) and SEM image of interface (c) of SiC micro/nano fibrous mats reinforced SiO2 aerogel composite materials

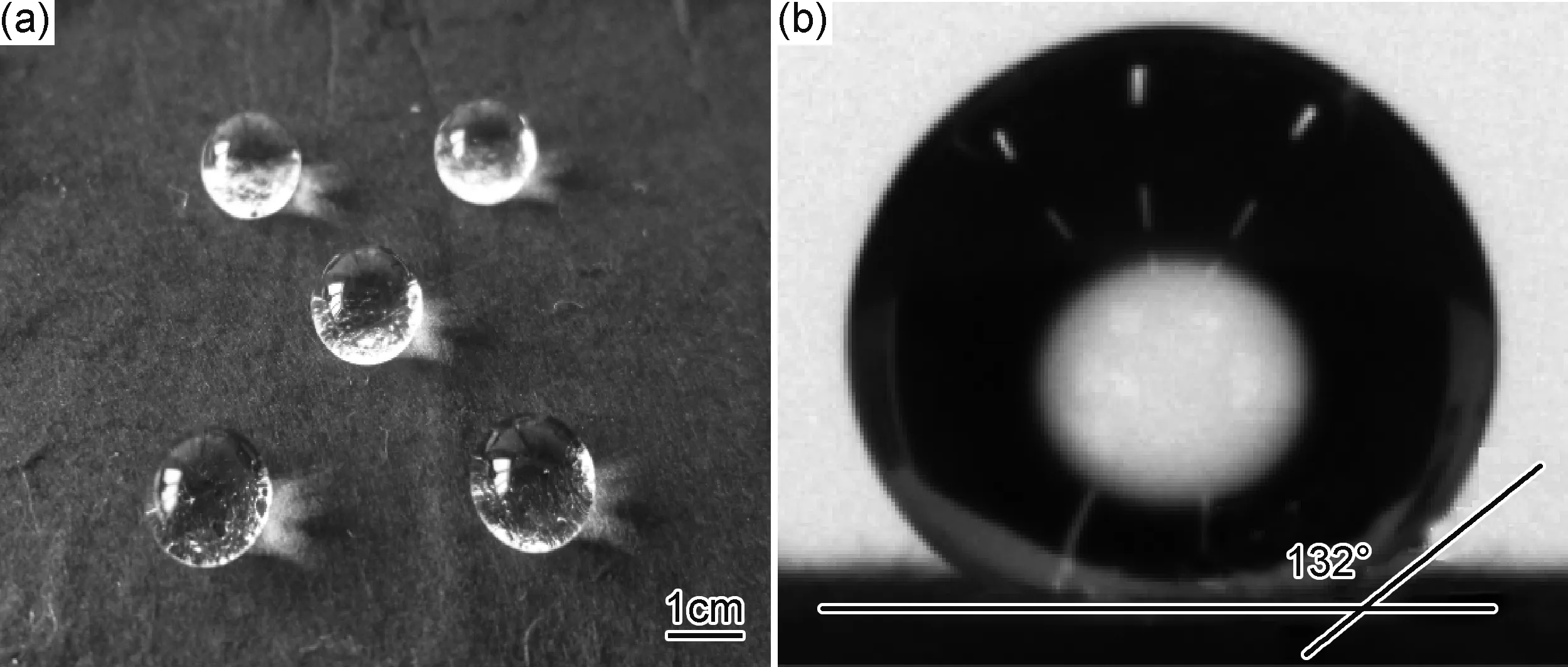

图6所示为水滴在复合材料表面的实物图和接触角测试结果。从图6(a)可看出水滴圆润且对SiC/SiO2气凝胶复合材料无润湿的迹象,从图6(b)的水滴接触角测定结果表明,水滴与复合材料的接触角为132°,表明复合材料具有良好的疏水性,属于疏水型复合材料。

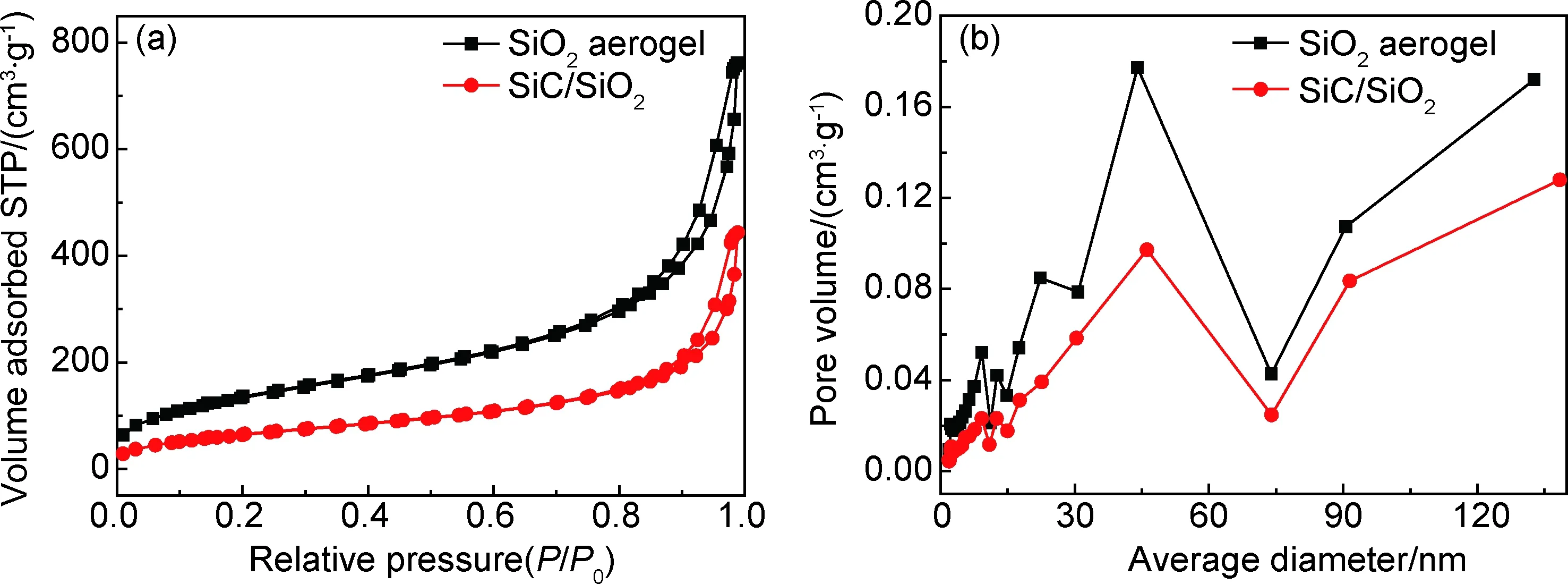

图7所示为纯SiO2气凝胶和SiC/SiO2气凝胶复合材料的N2吸附-脱附等温曲线和孔径分布。其中,图 7(a)为SiO2气凝胶和SiC/SiO2气凝胶复合材料的N2吸附-脱附曲线。从图中可观察到两种材料的等温吸附-脱附曲线形状相似:曲线的前半段上升缓慢,呈向上凸的形状,拐点之前材料发生单分子吸附并于拐点(0.2)处达到饱和吸附量,后半段随着相对压力的增大,曲线急剧向上翘曲,此时发生多分子层吸附。当P/P0接近1时,向上翘曲且呈现出不饱和状态,说明此时孔径范围由小到大,且存在部分大孔,这类吸附-脱附等温线属于第二类吸附等温线。纯SiO2气凝胶的比表面积为 498.3m2/g,SiC/SiO2气凝胶复合材料的比表面积为241.8m2/g。因此可以得出,由于SiC微/纳米纤维填充在气凝胶的孔隙内,使得复合后的孔隙率下降,但由等温吸附曲线的相似性可看出SiC微/纳纤维的复合并未大程度改变气凝胶内部孔结构。

图6 水滴接触SiC/SiO2气凝胶复合材料实物图(a)和接触角(b)Fig.6 Optical image (a) and contact angle (b) of water droplets on the SiC/SiO2 aerogel composite materials

图7 纯SiO2气凝胶和SiC/SiO2气凝胶复合材料的N2吸附-脱附等温曲线(a)和孔径分布(b)Fig.7 N2 absorption-desorption isothermals (a) and pore sizes distribution curves (b) of SiO2 aerogel and SiC/SiO2 aerogel composite materials

图7(b)为纯SiO2气凝胶和SiC/SiO2气凝胶复合材料的孔径分布。可以看出,纯SiO2气凝胶和SiC/SiO2复合材料的孔径分布曲线形状相似,孔径主要分布在20~70nm,但SiC微/纳米纤维毡的存在,降低了气凝胶的孔体积。由测试报告分析可知,纯SiO2气凝胶的平均孔径为10.4nm,SiC/SiO2复合材料的平均孔径为12.0nm,表明SiC微/纳米纤维的存在,一定程度上导致了气凝胶中大孔量的增加,从而使平均孔径增大。

3 结论

(1)以PCS为先驱体,采用静电纺丝技术制备PCS微/纳米纤维,并经交联和高温热处理后成功制得SiC微/纳米纤维毡,其平均纤维直径为1.7μm。结合溶胶-凝胶技术制备SiO2气凝胶,并用所得的细直径SiC微/纳米纤维毡作为增强体,成功制备出同时具有良好柔性和疏水性的SiC/SiO2气凝胶复合材料。

(2)SiC微/纳米纤维的加入,使SiC/SiO2气凝胶复合材料的平均孔径由10.4nm提高到12.0nm,且由吸附等温线可得知SiC微/纳米纤维毡的复合并未很大程度改变气凝胶的结构,从而可以在保证SiO2气凝胶隔热性能的基础上,提高SiO2气凝胶材料的强度和耐温性能,同时也拓宽了静电纺丝法制备柔性SiC微/纳米纤维的应用领域。