20Cr1Mo1VNbTiB高温螺栓断裂失效分析

吴红辉 ,王韦

(1.广东电研锅炉压力容器检验中心有限公司,广州 510700; 2.东风天汽模(武汉)金属材料成型有限公司,武汉 430040)

0 引言

汽轮机是火力发电机组的核心部件之一,其正常运行决定着机组的安全性、可靠性及经济高效性。汽轮机螺栓作为汽轮机的紧固件,在保证汽缸中分面汽密性上发挥着至关重要的作用[1-2]。为适应高温、高应力及蒸汽氧化腐蚀的工作环境,合金钢、12%Cr铁素体不锈钢、高温合金钢等是制造汽轮机高温螺栓的主要材料。20Cr1Mo1VNbTiB作为一种珠光体高温热强钢,具有较高的持久强度和抗松弛性能,且持久塑性好,热脆倾向小,缺口敏感性低,主要应用于制造工作温度低于570 ℃的高温螺栓[3-4]。

根据近年国内火电机组事故统计表明,汽轮机螺栓失效断裂导致电厂机组非计划停运的事故时有发生,造成较大经济损失[5-7]。本文针对某电厂汽轮机高压缸用20Cr1Mo1VNbTiB螺栓的断裂失效进行了探究,较全面地分析了其断裂原因及机理,并提出了相应预防措施,以避免同类事故的重复发生。

1 试验及结果

断裂螺栓规格为M120 mm×4 mm×1 530 mm,断裂部位为距螺栓端部570 mm螺杆处,工作温度在510 ℃左右,汽轮机累计运行时间约140 000 h。试验借助金相显微镜、布氏硬度计、力学试验机、直读光谱仪及扫描电子显微镜,对其断裂原因及机理进行了分析。

1.1 断口分析

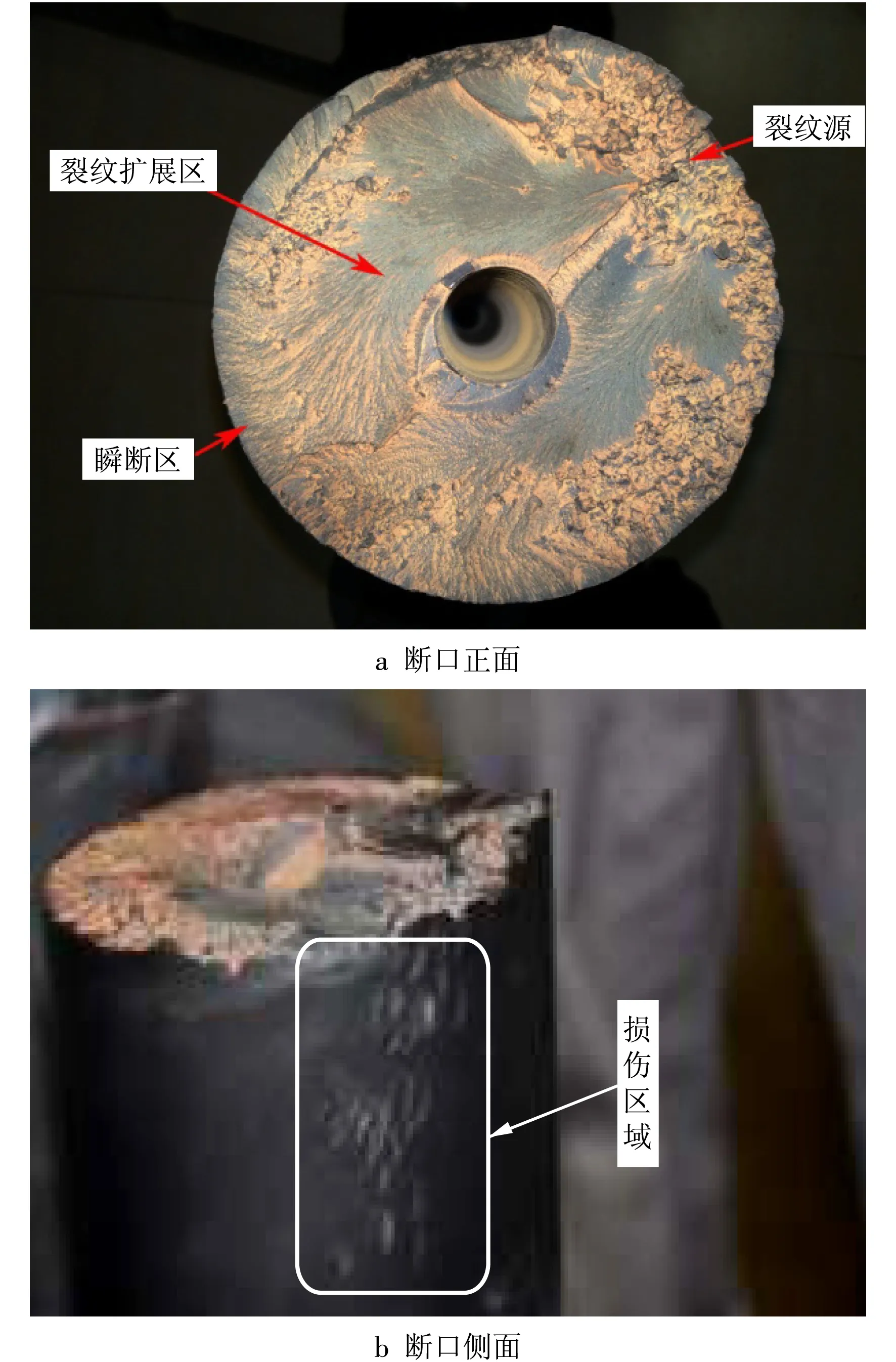

图1为断裂螺栓断口正面及侧面的宏观形貌。由图1a可知,螺栓断面整体较平整,稍有凹凸区域,螺杆无明显宏观塑性变形,沿断口纹理走向可判断出螺栓断裂过程中裂纹源区、扩展区和瞬断区3个区域。由图1b可知,断口裂纹源的侧表面存在较密集的机械损伤凹坑,系安装或拆卸过程中人为所致。由此可判断螺杆表面密集、点状机械损伤是造成该部位应力集中,螺栓形成裂纹源的外在诱因。

图1 螺栓断口宏观形貌

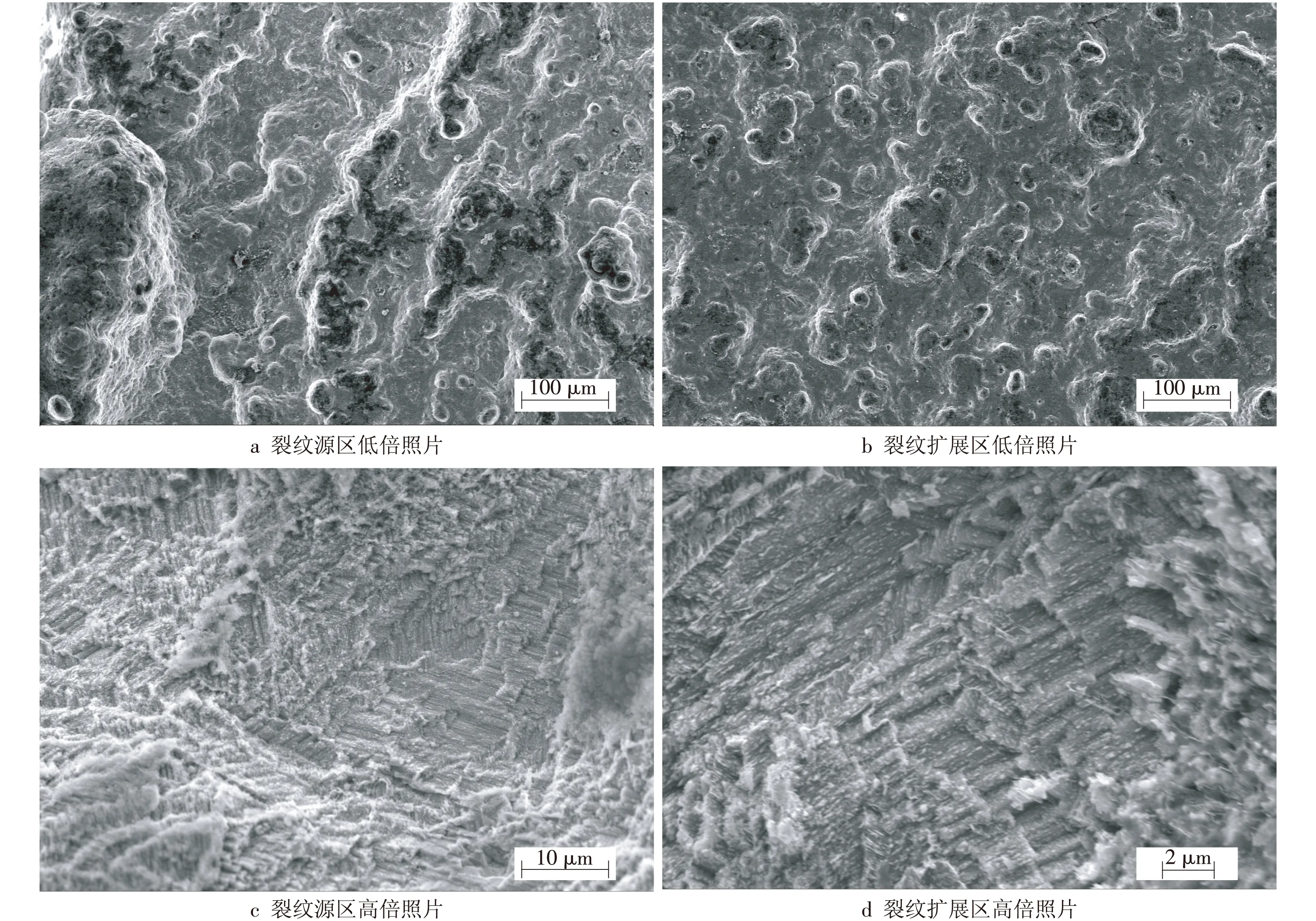

对该失效螺栓断口的裂纹源及裂纹扩展区取样,采用扫描电子显微镜(SEM)扫描,结果如图2

图2 螺栓断口的SEM形貌

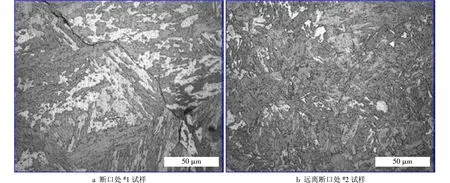

图3 金相组织

所示。由图2a、图2b可以看出,这两个断裂区域均无明显韧窝,但存在近河流花样、短且弯曲的撕裂棱,呈准解理断裂形貌[8];结合图2c、图2d可以看出,断裂区域存在较明显的解理台阶。由此可判断螺栓断裂属于解理脆性断裂。

1.2 金相组织

于螺栓断口处及远离断口螺杆部位横截面分别取样,借助莱卡DMI3000M金相显微镜进行金相组织分析。试样分别标记为#1,#2,金相照片如图3所示。由图可知,#1,#2试样金相组织均为回火贝氏体,部分碳化物析出,#1断口处可观察到明显的沿晶微裂纹。参照DL/T 439—2006《火力发电厂高温紧固件技术导则》可知,#1,#2试样晶粒度为3~4级,属于微观中等粗晶。

1.3 力学性能试验

1.3.1 硬度试验

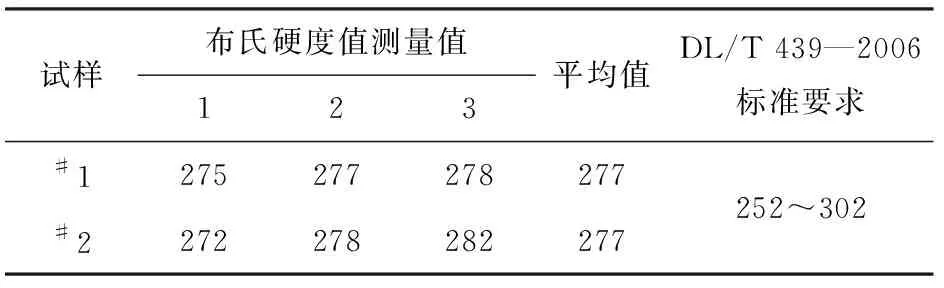

采用HB-3000布氏硬度计(HBW)分别对#1,#2试样进行硬度试验。参照DL/T 439—2006《火力发电厂高温紧固件技术导则》中对20Cr1Mo1VNbTiB高温螺栓硬度的规定可知,远离断口的#2试样及断口附近的#1式样的多次布氏硬度测量值均在正常范围内,见表1。

1.3.2 拉伸性能试验

沿纵向对螺栓螺杆部分取样,标记为#3试样并进行常温力学拉伸试验。参照DL/T 439—2006《火力发电厂高温紧固件技术导则》中对20Cr1Mo1VNbTiB高温螺栓拉伸性能的规定可知,断裂螺栓常温拉伸性能满足技术要求,见表2。

表1 #1及 #2试样的布氏硬度 HBW

表2 螺栓拉伸性能

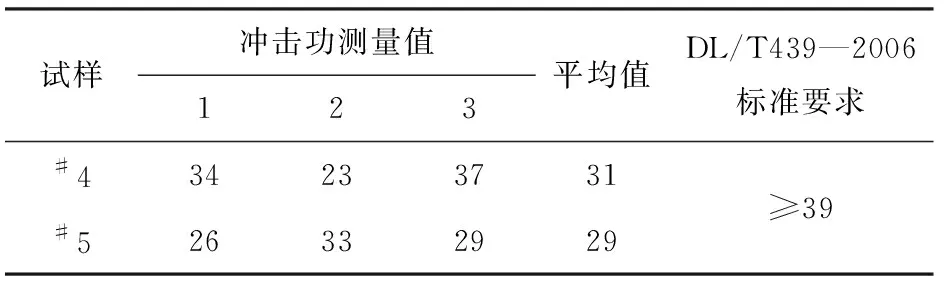

1.3.3 冲击性能试验

于断裂螺栓的断口附近及远离断口位置取样,分别标记为#4,#5试样并进行冲击试验,试验结果见表3。参照DL/T 439—2006《火力发电厂高温紧固件技术导则》中对20Cr1Mo1VNbTiB材质高温螺栓冲击性能的规定,断裂螺栓冲击韧性偏低。结合金相组织分析可知,该螺栓金相组织析出部分碳化物、晶粒增大、冲击韧性下降,这是导致螺栓发生脆性断裂的内在原因。

表3 螺栓冲击性能 J

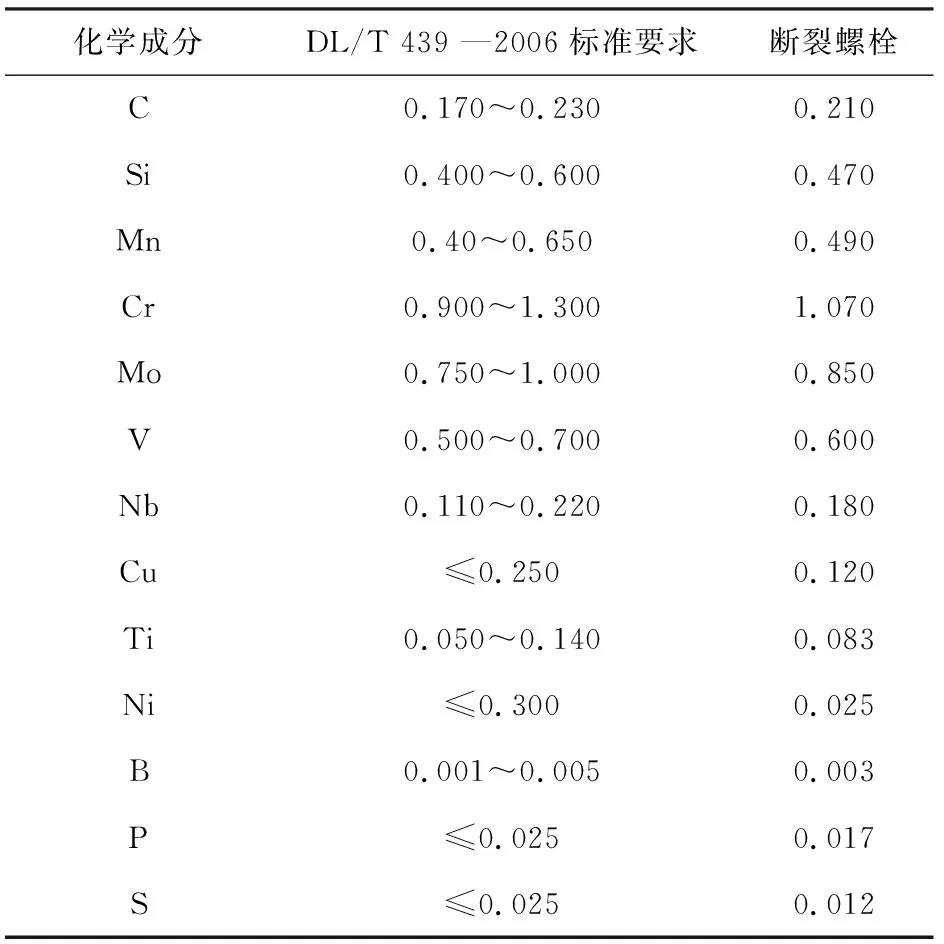

1.4 化学成分析

采用GS1000真空型直读发射光谱仪对断裂螺栓进行化学成分分析,并与DL/T 439—2006《火力发电厂高温紧固件技术导则》规定的20Cr1Mo1VNbTiB高温螺栓标准化学成分进行对比,其结果见表4。结果表明,断裂螺栓的化学成分符合要求,螺栓制造时选材无误。

2 分析与讨论

综合以上试验结果可知:该螺栓化学成分、硬度及常温拉伸性能均符合技术要求;金相组织为回火贝氏体,部分碳化物析出,晶粒度为3~4级,属于微观中等粗晶;螺栓断裂处位于距螺栓端部570 mm螺杆处,未见明显塑性变形,宏观断口可观察到裂纹源、裂纹扩展区及瞬断区,结合断口SEM形貌可知其属于解理脆性断裂;进一步对比发现近断口裂纹源一侧表面存在密集的机械损伤凹坑,可判断表面严重损伤导致该部位形成应力集中[9-11],进而诱导裂纹源的形成。螺栓金相组织表明晶粒相对较粗大,部分碳化物析出,使得材料的冲击韧性下降;同时由于长期工作于高温高压的环境中,在紧固应力、结构应力及热应力的综合作用下,裂纹源逐步扩展,最终发生解理脆性断裂[12-13]。

表4 螺栓化学成分 %

3 结论

(1)在火电厂汽轮机解体检修过程,由于现场技术人员的暴力拆装致使螺栓表面机械损伤严重。该部位形成应力集中,从而产生了裂纹源,这是此次螺栓发生断裂的直接原因。

(2)螺栓晶粒较粗大,且长期服役于高温高压环境中,造成碳化物逐步析出、材料冲击韧性下降,容易发生脆性断裂,这是此次螺栓发生断裂的根本原因。

因此,火力发电厂在对运行汽轮机紧固件进行金属技术监督过程中,不仅要做好宏观、探伤、硬度、金相的检查,而且有必要抽取一定数量的螺栓进行冲击性能试验。